Organisches Material als Halbleiterersatz

Thermogeneratoren aus Molekülkristallen

Fortsetzung des Artikels von Teil 1

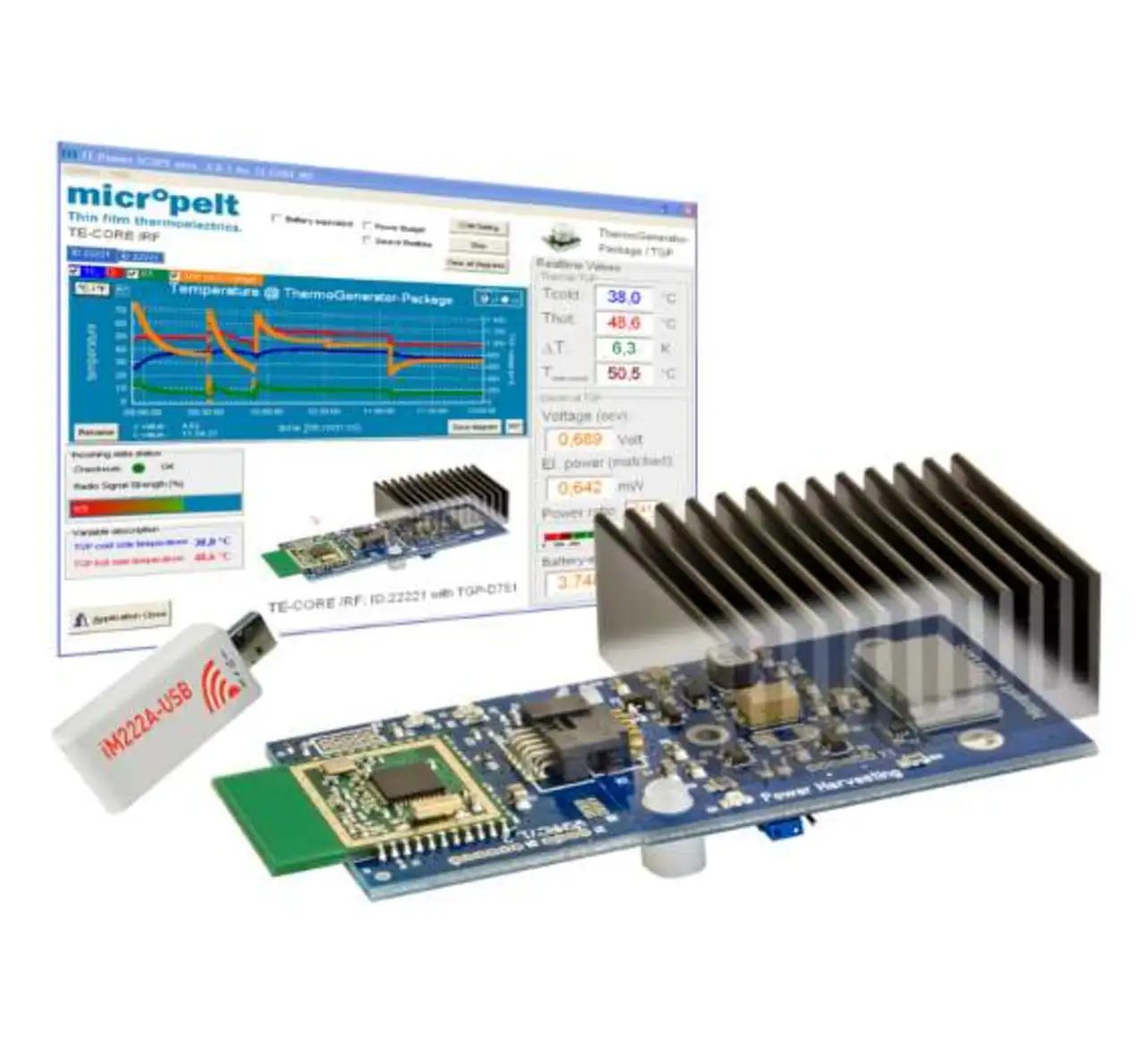

Micropelt: Thermogeneratoren in Dünnschicht-Technik

Das 2006 aus der 8-jährigen Zusammenarbeit von Infineon und dem Fraunhofer Institut für physikalische Messtechnik heraus gegründete Unternehmen Micropelt entwickelt in Freiburg Thermogeneratoren. Sie bestehen zwar aus dem üblichen Material Bismut-Tellurid, werden aber in einem Dünnschicht-Verfahren auf einem Silizium-Wafer hergestellt. Dadurch sinkt die benötigte Menge Tellur auf unter 100 kg pro einer Million Thermogeneratoren.

Die fertigen Bausteine mit einer Grundfläche von 2 bis 14 mm² bestehen aus unterschiedlich dotierten Ober- und Unterseiten mit mehr als 100 Schenkeln pro mm², die beim Zusammenfügen ineinandergreifen. Diese Herstellungstechnik ähnelt sehr der Herstellung von integrierten Schaltungen und reduziert Kosten durch die automatisierte Fertigung.

Das Unternehmen hat sich auf »micro energy harvesting« spezialisiert, also auf die Erzeugung von elektrischer Energie im Milliwatt-Bereich zur Versorgung von Funksensoren und anderen kabellosen Kleinverbrauchern. Damit ersetzen sie die Batterien, aus denen diese Geräte zurzeit ihre Energie beziehen und nutzen dafür Abwärme. Die erzeugte Thermospannung beträgt bis zu 140 mV/K und ist direkt abhängig von der Anzahl der Schenkel und dem Temperaturunterschied zwischen Ober- und Unterseite. Für einen vollständigen Thermoharvester werden außer dem TEG noch die Elektronik für den Aufwärtswandler und das Power Management sowie ein Kühlkörper benötigt.

Auf der Basis der Thermogeneratoren bietet Micropelt einen komplett energieautark arbeitenden Heizkörperstellantrieb an. Durch die komplett batteriefreie Einzelraumregelung lassen sich bis zu 30 Prozent der Heizkosten einsparen.

Jobangebote+ passend zum Thema

- Thermogeneratoren aus Molekülkristallen

- Micropelt: Thermogeneratoren in Dünnschicht-Technik