Innotech Solar nutzt Lasertechnik für Zellenreparatur

PV-Zellen reparieren statt wegwerfen

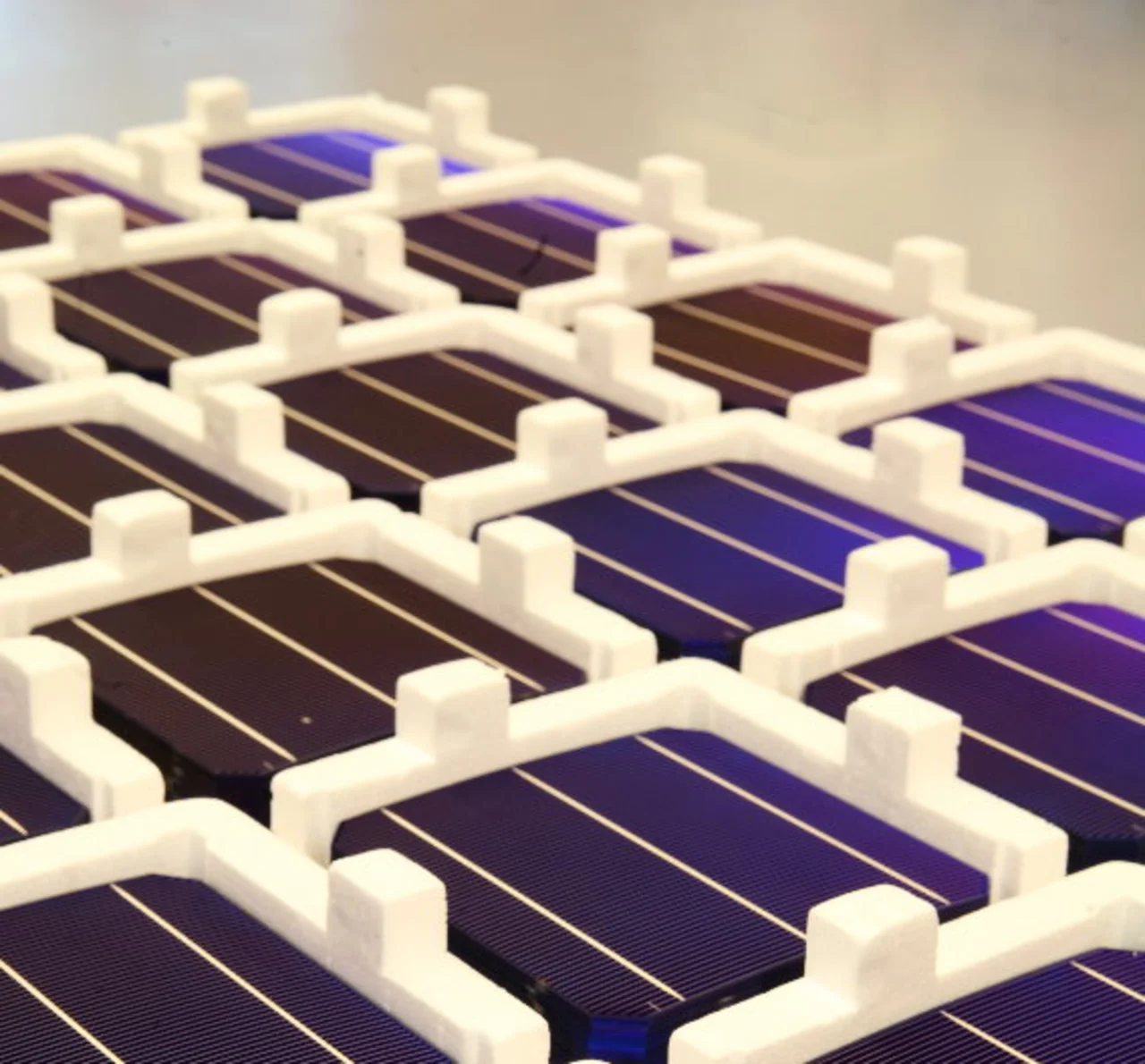

»Mit unserer Technologie holen wir aus Solarzellen Energie, die sonst verloren wäre«, sagt Knud Clausen, Global Product Manager von Innotech Solar. Das Unternehmen kauft fehlerhafte Solarzellen ein, repariert sie und baut sie in die eigenen Module ein.

Energie & Technik: Wie kamen sie auf die Idee, fehlerhafte Zellen zu reparieren?

In der Produktion von Solarzellen entsteht immer ein gewisser Anteil an Ausschuss, Solarzellen mit Fehlstellen kommen für die Energieerzeugung in Modulen nicht in Frage. Das kostet die Modulhersteller einiges an Geld, im Durchschnitt müssen sie 5 – 10 Prozent aussortieren, da diese nicht den vorgegebenen Spezifikationen entsprechen. So entstand die Idee ein Reparaturverfahren zu entwickeln, um diese Zellen doch nutzen zu können. Im Jahr 2008 wurde Innotech Solar (ITS) gegründet. Das Unternehmen kauft fehlerhafte Zellen ein, repariert sie und verbaut sie in den eigenen Modulen. Inzwischen beschäftigt ITS 150 Mitarbeiter.

Wie funktioniert das Verfahren?

Eine Infrarotkamera erkennt Fehlstellen. Die ermittelten Algorithmen werden an die Lasersoftware übertragen. Der Laser schneidet rund um die Fehlstelle einen ca. 70 µm tiefen Graben in die Emitterschicht der Zelle und durchtrennt sie. Die Fehlstelle ist damit dauerhaft isoliert.

Was passiert mit den Leiterbahnen auf der Zelle?

Der Laser darf die Leiterbahnen natürlich nicht so weit beschädigen, dass sie ihre Funktion einbüßen. Dann würden wir ja erst recht weitere Fehlstellen auf die Zelle bringen. Der Trick des Verfahrens, das wir in zweijähriger Zusammenarbeit mit Prüf- und Forschungsinstituten entwickelt haben, besteht gerade darin, neue Kurzschlüsse auf der Zelle zu vermeiden. Inzwischen ist die Technik, auf die wir mehrere Patente angemeldet haben, ausgereift und wir produzieren seit 2009.

Ist es nicht viel zu teuer, die Zellen aufwändig zu reparieren?

Es ist uns gelungen, die Kosten für das Verfahren im Rahmen zu halten. Und weil die fehlerhaften Zellen recht billig im Einkauf sind, lohnt es sich auf jeden Fall.

Jobangebote+ passend zum Thema

Bieten die reparierten Zellen eine vergleichbare Energieausbeute wie die Zellen, die fehlerfrei gefertigt wurden?

Wir haben keine Verluste in der Energieerzeugung gemessen.

Wie viel Kapazität steht für die Reparatur zur Verfügung?

Unserer neuen Fabrik in Halle ist der zweite Produktionsstandort von ITS mit einer Kapazität von derzeit ca. 55 MW. Hinzu kommt der Produktionsstandort in Narvi, Norwegen, mit einer Kapazität von ca. 85 MW. Die bestehenden Produktionshallen bieten außerdem noch Platz für weitere Maschinen.

Wandern die Zellen ausschließlich in die eigenen Module?

Der allergrößte Teil geht in die eigenen Module. Aber auch wenn die Zellen für ein Modul nicht mehr in Frage kommen, verwenden wir Teilzellen mit geringerer Leistung in off-grid Systemen. Spezialisierte Firmen können auch kleinste Zellteile etwa in Spielzeug oder in Gartenlampen einbauen. Unser Ziel besteht gerade darin, die Ressourcen so weit wie möglich zu nutzen und wieder zu verwenden.