Digitales Powermanagement

Stromversorgungen dezentral per PMBus steuern

Fortsetzung des Artikels von Teil 2

Digitales Powermanagement in einer realen Anwendung

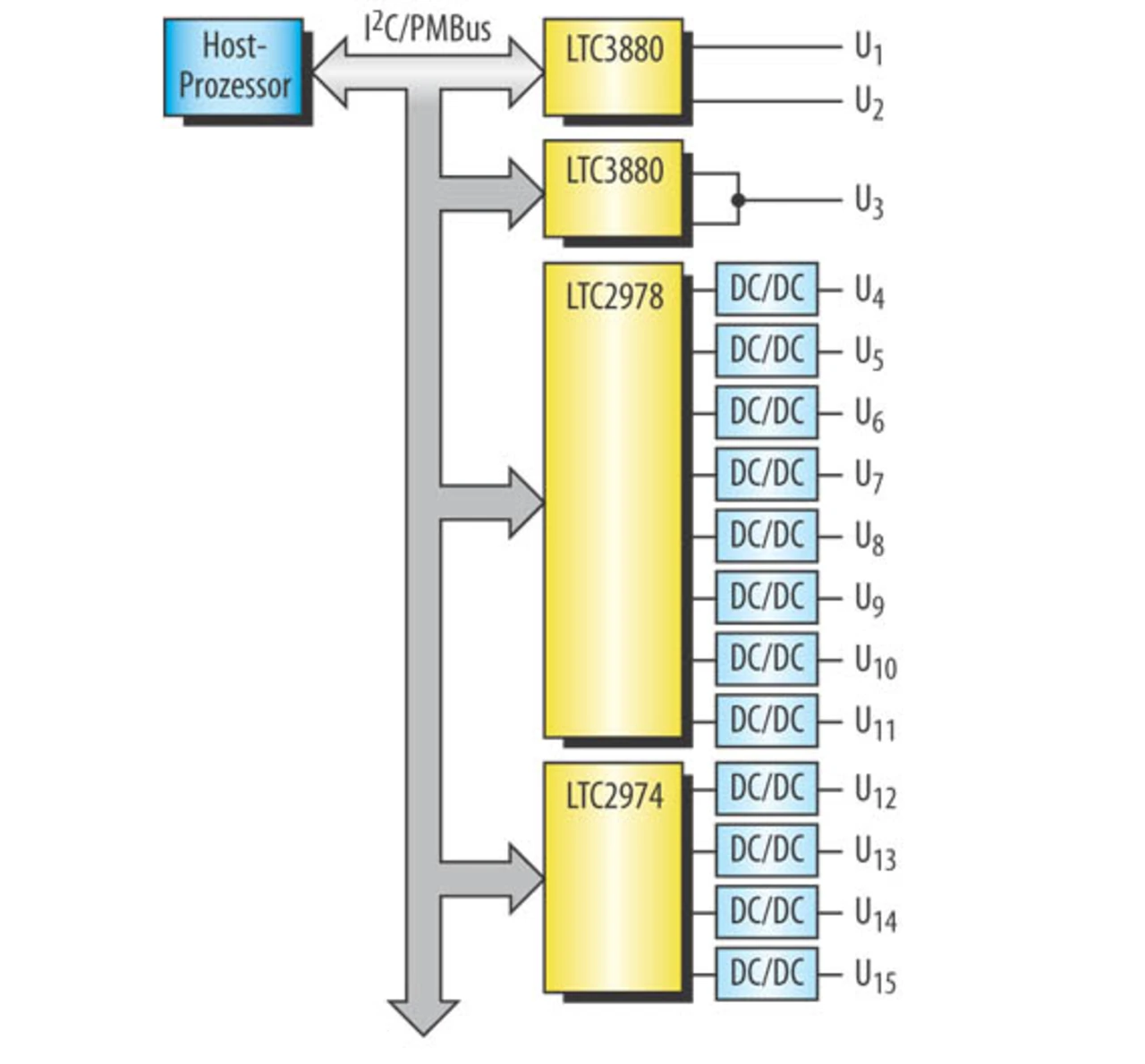

Eine Stromversorgung für eine große Baugruppe mit mehreren Versorgungsspannungen besteht üblicherweise aus einem galvanisch trennenden Zwischenkreiswandler, der die 48 V, 24 V oder eine andere Systemspannung (Backplane) auf eine niedrigere Zwischenkreisspannung wandelt (z.B. 12 V). Diese Zwischenkreisspannung wird über die Leiterplatte an einzelne POL-DC/DC-Wandler (point of load) verteilt, die daraus die tatsächlich benötigten Spannungspegel erzeugen - normalerweise zwischen 0,6 V und 5 V mit Stromstärken von 0,5 A bis 120 A (Bild 1).

Die POL-DC/DC-Wandler können in Form von Modulen, ICs oder diskreten Schaltungen mit Controller-ICs (z.B. mit dem LTC3880), Spulen, Kondensatoren und MOSFETs aufgebaut sein. Für solche Stromversorgungen gelten normalerweise strenge Anforderungen an die Ablaufsteuerung, die Spannungsgenauigkeit, die Überstrom- und Überspannungs-Begrenzungen, das zulässige Toleranzband und die genaue Überwachung.

Die Anforderungen an Stromversorgungen und das Powermanagement werden zweifelsohne weiter steigen. Mehr als 30 unterschiedliche Versorgungsspannungen für eine komplexe Baugruppe sind schon heute nicht unüblich. Solche Baugruppen sind dicht gepackt, und die Schaltung für das digitale Powermanagement darf nicht zu viel Leiterplattenfläche beanspruchen. Zusätzlich muss das digitale Powermanagement einfach einzusetzen und in der Lage sein, eine hohe Anzahl an Versorgungsspannungen zu steuern.

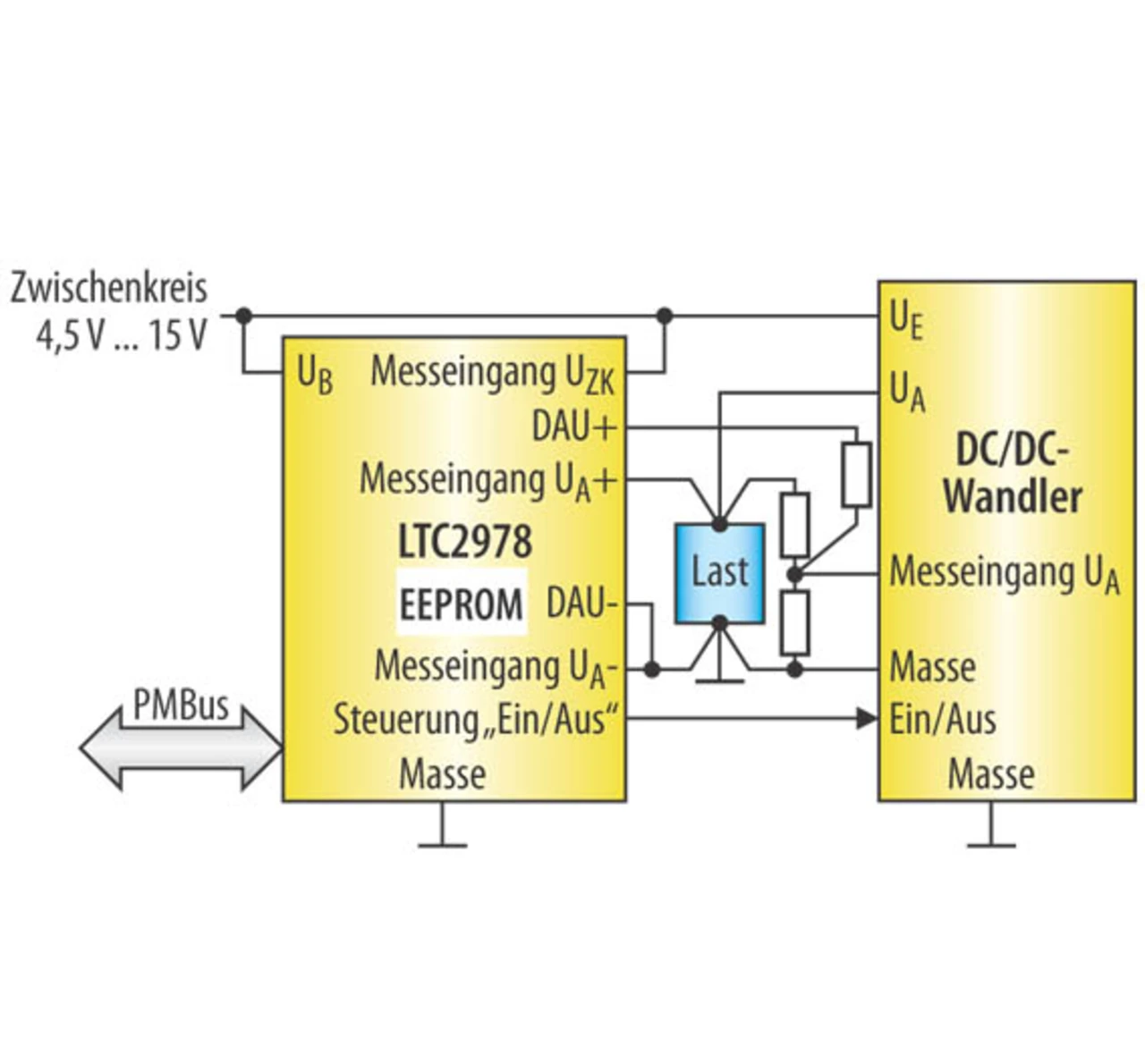

Der LTC2978 von Linear Technology vereint diese Eigenschaften. Zusammen mit den Controller-ICs LTC3880/-1 und dem LTC2874 lassen sich mit ihm bis zu 72 Versorgungsspannungen an einem einzigen Segment eines I²C-Busses steuern. Solche Stromversorgungen müssen autonom arbeiten oder mit einem System-Hostprozessor kommunizieren, um Befehle zu empfangen, zu steuern und die Messdaten zu übermitteln. Bild 2 zeigt dies am Beispiel ei-nes Kanals eines LTC2978, der einen DC/DC-Wandler steuert.

Die Befehlssprache des PMBus [1] wurde entwickelt, um die Anforderungen von großen Systemen mit mehreren Versorgungsspannungen zu erfüllen. Zusätzlich zu einem wohldefinierten Satz an Standardbefehlen - mehr als 75 - können PMBus-kompatible Bausteine auch eigene, spezifische Befehle nutzen, um weitergehende innovative Funktionen zu bieten. Die Standardisierung der meisten dieser Befehle und des Datenformats ist ein großer Vorteil für die Hersteller von solchen komplexen Systembaugruppen mit vielen Versorgungsspannungen. Das Protokoll ist über den Industriestandard der seriellen SMBus-Schnittstelle (Smart Battery Bus) implementiert und erlaubt die Programmierung, die Steuerung und die Überwachung der Leistungswandler. Die Standardisierung der Befehlssprache und des Datenformats erlaubt eine einfache Entwicklung und Wiederverwendung von Firmware.

Nicht nur vom PC aus steuern

Digitales Powermanagement bietet eine neue Entwicklungsumgebung für Stromversorgungen, die in mehreren Bereichen einen Mehrwert schafft. Zuallererst erlaubt es über eine einfache PC-Verbindung die Steuerung und Kontrolle analoger Stromversorgungen. Dies ist während der Entwicklungsphase besonders wertvoll, da es den Entwicklern ermöglicht, ihre Systeme schnell aufzubauen und zum Laufen zu bringen.

Entwickler von Systemen mit sehr vielen unterschiedlichen Versorgungsspannungen benötigen darüber hinaus eine einfache Methode, um eine zeitliche Ablaufsteuerung für das Ein- und Ausschalten zu realisieren und die Versorgungsspannungen und Grenzwerte zu überwachen, zu steuern und zu justieren. Und der Produktionstest mit den Versorgungsspannungstoleranzen ist per digitalem Powermanagement einfacher durchzuführen als mit traditionellen Methoden, da der gesamte Test mit ein paar Standardbefehlen über einen I²C/PMBus gesteuert werden kann.

Die Daten über den Zustand der Stromversorgungssysteme können ausgelesen werden und ermöglichen dem Hersteller des kompletten Systems den Blick in den bisherigen „Toten Winkel“: DC/DC-Wandler. Wenn eine Baugruppe ausfällt und zur Reparatur zurückkommt, kann der Fehlerspeicher ausgelesen werden, um festzustellen, welcher Fehler auftrat, bei welcher Temperatur der Baugruppe und zu welchem Zeitpunkt. Diese Daten können helfen, um schnell die Ursachen zu bestimmen, warum die Baugruppe außerhalb ihrer spezifizierten Betriebsgrenzen betrieben wurde oder um künftige Produkte zu verbessern.

Ein gut entwickeltes Powermanagement liefert dem Anwender außerdem Daten über die Leistungsaufnahme. Damit können Entscheidungen für ein Energiemanagement vorgenommen werden mit dem Ziel, den gesamten Energiebedarf zu senken. Digitales Powermanagement ist nicht immer und für alles sinnvoll. Für komplexe Systeme mit sehr vielen Versorgungsspannungen und um den Status einer Stromversorgung stets zu verfolgen, ist es jedoch ein sehr leistungsfähiges Werkzeug.

Literatur & Autor

[1] http://pmbus.org

| Bruce Haug |

|---|

| studierte Elektrotechnik an der San Jose State University und machte 1980 den Bachelor-Abschluss. Im April 2006 begann er als Produkt Marketing Ingenieur bei Linear Technology. Zuvor war er bei Cherokee International, Digital Power Corp. und Ford Aerospace Ltd. tätig. |

bhaug@linear.com

- Stromversorgungen dezentral per PMBus steuern

- Schaltregler-IC mit PMBus-Interface

- Digitales Powermanagement in einer realen Anwendung