Stromversorgungen

»Digital Power« ist…

Fortsetzung des Artikels von Teil 1

Digitales Power-Management

Digitales Power-Management bezieht sich auf die digitale Regelung und Überwachung einer integrierten Stromversorgung von außerhalb des internen Aufbaus (Regelschleife). Bei einer Ablaufregelung (Sequencing), bei der mehrere Stromversorgungen geschaltet werden, muss sichergestellt sein, dass jede Einheit die Spannungstoleranzen einhält. Dies ist äußerst wichtig, um einen korrekten Betrieb von Bauteilen wie DSPs und FPGAs zu gewährleisten, die mehrere Stromversorgungen für ihre Low-Voltage- Cores und I/O-Bänke mit unterschiedlichen Spannungen erfordern.

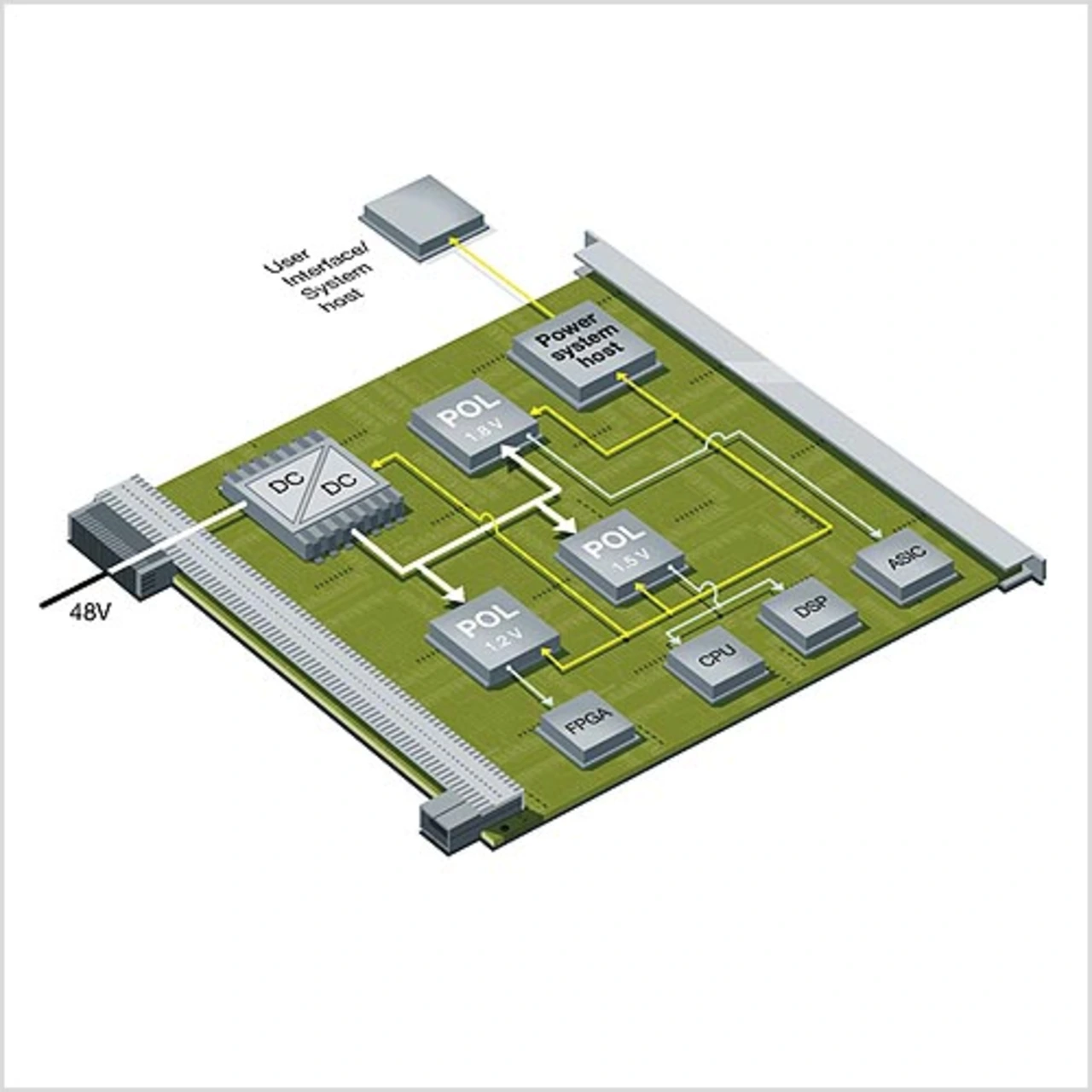

Heutige digitale Power-Management- Systeme gehen von einer grundlegenden Architektur aus, die aus leiterplattenmontierten Stromversorgungen (BMPS, Board Mounted Power Supplies) bestehen und die über einen digitalen Kommunikationsbus mit einer zentralen Regelungseinheit (Master oder Host) verbunden sind. Die BMPS können isolierte DC/DC-Module oder nicht isolierte PoL-Wandler sein. Als zentrale Regelungseinheit können ein Power-Management- IC, ein Mikrocontroller oder übrige Gatter eines FPGAs fungieren, während die geregelten BMPS als Slaves ausgewiesen werden.

Bei den meisten Systemen sorgt der Host über ein Systemboard für die Regelung. In einigen sehr großen Systemen interagiert der Host mit Controllern auf höherer Systemebene oder über Fernwirken und Kommunikationsnetzwerke. Bild 2 zeigt ein Beispiel eines Single-Board-Versorgungssystems.

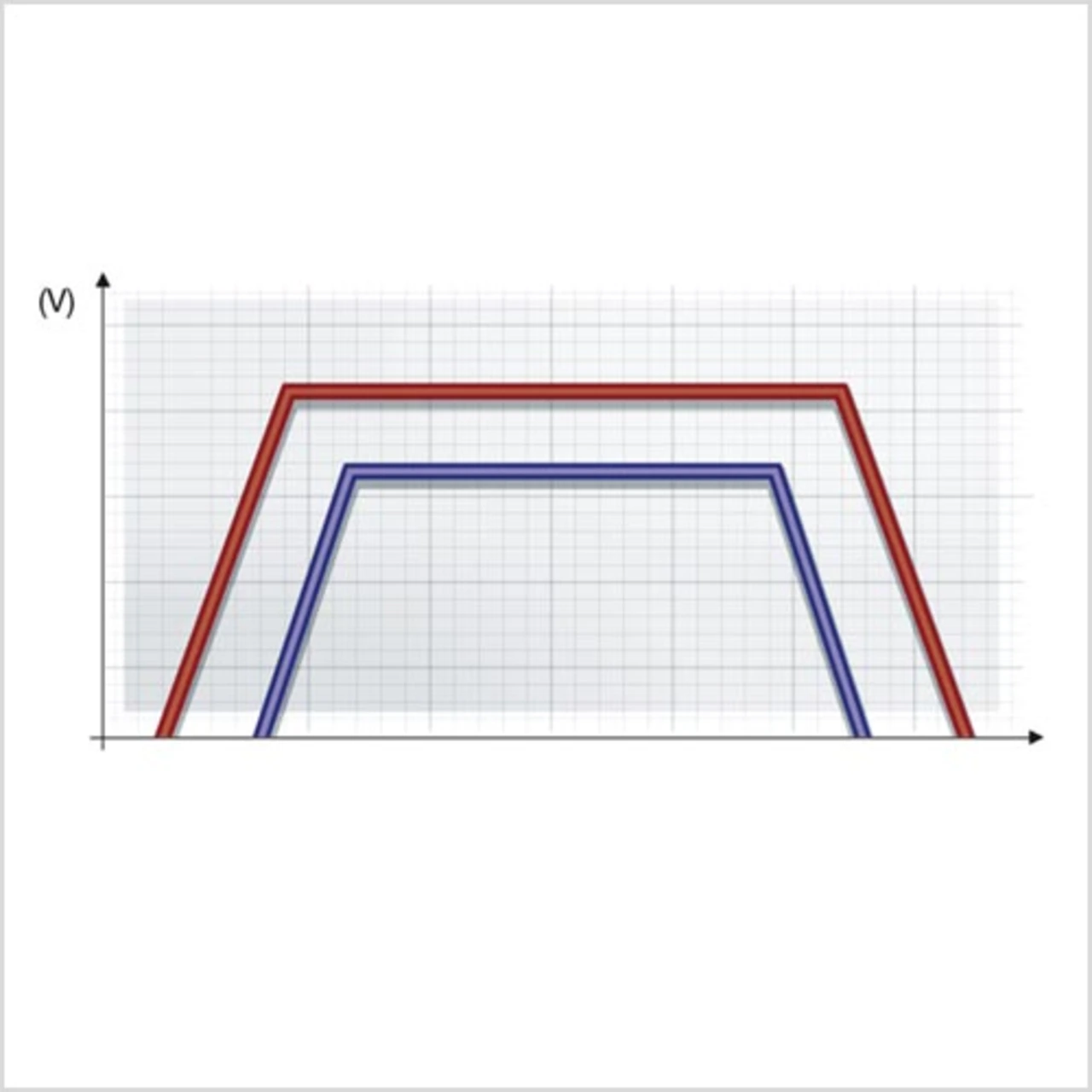

Da die Anzahl der erforderlichen Spannungen auf einem Board weiter ansteigt, wird auch das Power-Management des Systems immer komplexer. Für den normalen Anlauf- und Abschaltbetrieb sowie für Fehlerzustände müssen für die Ablaufsteuerung die Reihenfolge der Spannungen, Anlaufzeiten und Verzögerungen geregelt werden.

Mit einer digitalen Regelung ist dies einfach zu realisieren, ohne dabei auf analoge Steuerungs- und Timing- Komponenten zurückgreifen zu müssen. Eine ereignisgesteuerte Ablaufsteuerung lässt sich einfach konfigurieren, zum Beispiel sind die Leistungsparameter der BMPS #1 zu verifizieren, bevor BMPS #2 eingeschaltet wird (Bild 3).

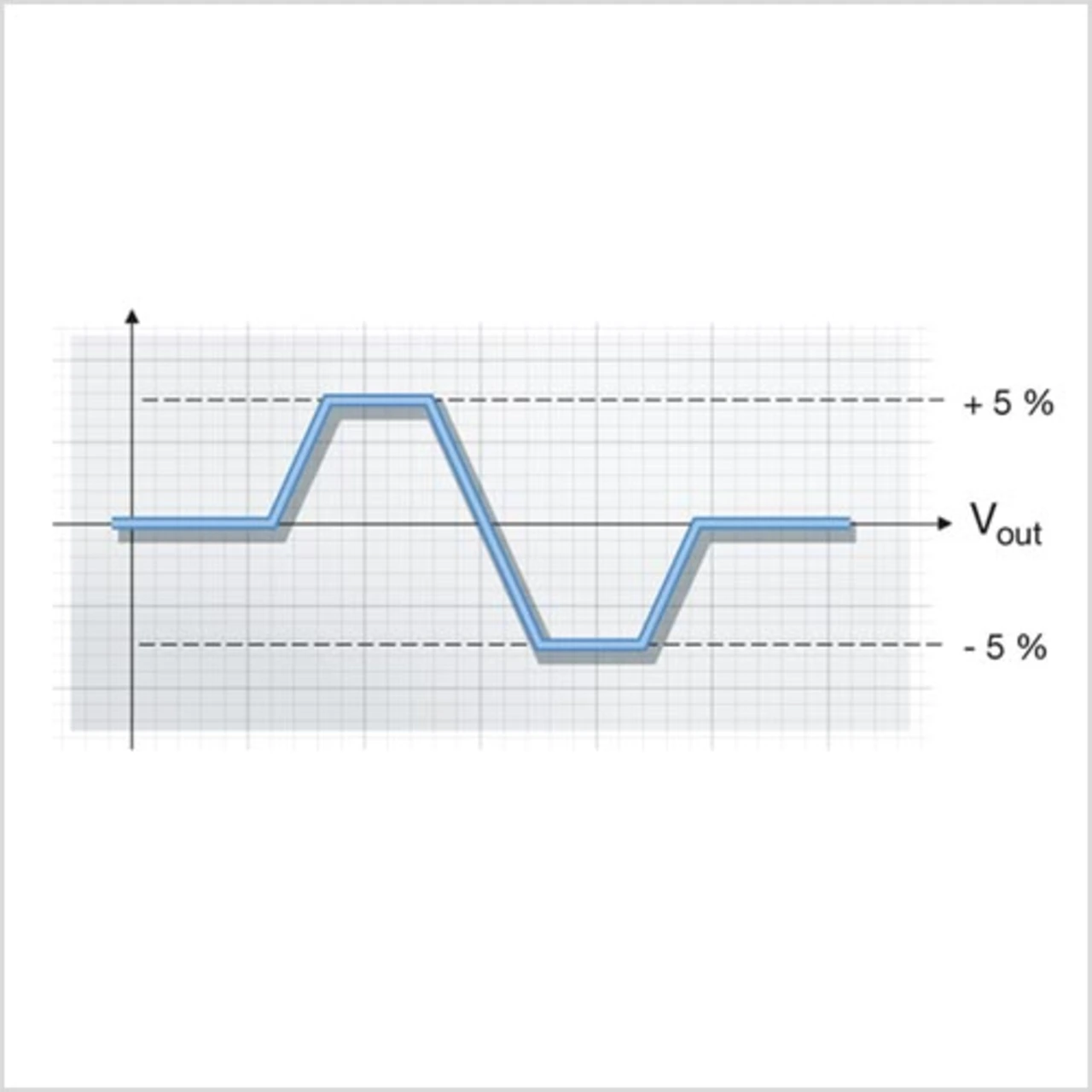

Eine Trimmung der Spannungen erfolgt gegen Ende der Fertigung, um Eckwerte zu testen und die Robustheit der Einheit zu überprüfen. Dazu werden die Spannungen in verschiedenen Kombinationen um ±5% variiert (Bild 4). Mithilfe des digitalen Kommunikationsbusses lässt sich dies in weniger als einer Sekunde erledigen – ohne zusätzliche Hardware oder Anschlüsse.

Vorteile bei der Fertigung

Digitales Power-Management ist während des gesamten Stromversorgungsund Systemlebenszyklus sinnvoll. Bei der Fertigung der Stromversorgung lassen sich über ATE (Automatic Test Equipment) Parameter wie Trimmung der Ausgangsspannung, Auslösepunkte für Überstrom, Überspannung und Übertemperatur sowie Lastdaten-Codes und Seriennummern konfigurieren.

Während der Optimierung des Versorgungssystems können Entwickler die digitale Schnittstelle zu den Stromversorgungen nutzen, indem der Bus an einen Laptop angeschlossen wird, um somit Temperatur, Spannungen und Ausgangsströme zu messen, Auslösepunkte für Fehlerschutzschaltkreise zu setzen und um die Ablaufsteuerung zu optimieren.

Während der Montage- und Testphase von Board und System kann das ATE die digitale Power-Management- Schnittstelle zum Testen des Spannungsspielraums, zur Spannungsüberwachung und -trimmung, zur Messung der Wandlereffizienz und zur Aufnahme der Seriennummer und Datencodes nutzen. Platziert der Entwickler für den Normalbetrieb einen dauerhaften Host-Controller auf dem Board, lassen sich ausgereifte Start-up- und Abschaltsequenzen ohne zusätzliche Bauteile und Verbindungen implementieren. Die Betriebstemperaturen lassen sich einfach überwachen und Lüftergeschwindigkeiten regeln. Außerdem kann der Wirkungsgrad in Echtzeit ermittelt werden, womit sich eine Verschlechterung noch vor einem Ausfall feststellen lässt. Fehlererkennungs- und Fehlermanagement- Routinen, die sämtliche Zustände im System in Betracht ziehen, lassen sich somit ebenfalls entwickeln.

Eine digitale Konfiguration erfordert nicht unbedingt einen Host-Controller oder einen digitalen Bus im Endsystem oder sogar im Fertigungsablauf. Sind die Konfigurationsanforderungen bekannt und bleiben relativ unverändert, kann sie der Stromversorgungshersteller während der Fertigung ohne jegliche Hardware-Änderungen einprogrammieren. Der Kunde kann die Stromversorgung dann genauso einsetzen wie eine herkömmliche analoge Einheit.

Der Autor: Per-Johan Wiberg ist mit dem strategischen Produktmanagement und Marketing bei Ericsson Power Modules betraut

- »Digital Power« ist…

- Digitales Power-Management