System für Logistiksteuerung

Microsyst-LED-Anzeigen in Agrana-Bioraffinerie

Die LED-Informationssysteme von Microsyst lassen sich in vorhandene Prozessleitsysteme integrieren und bieten Orientierung, effiziente Logistik und Sicherheit rund um die Entladespuren. Ihr Einsatz in der Anlieferzone der Bioraffinerie Pischelsdorf von Agrana zeigt die Vorteile.

Die österreichische Agrana hat sich darauf spezialisiert, landwirtschaftliche Rohstoffe zu industriellen Produkten zu verarbeiten. Das Unternehmen ist international an 53 Standorten aktiv und beschäftigt 9000 Mitarbeiter.

Die Bioraffinerie in Pischelsdorf produziert hochwertige Lebens- und Futtermittel sowie Produkte für die technische Industrie. Pro Jahr entstehen im Werk so mehr als 100.000 Tonnen Weizenstärke, 23.500 Tonnen Weizenprotein, 240.000 m³ Bioethanol, 120.000 Tonnen biogenes CO2 sowie 190.000 Tonnen proteinreiches Futtermittel und 55.000 Tonnen Kleie. Durch eine enge Kopplung der Weizenstärkeanlage mit der Bioethanolanlage kann Agrana den Rohstoff Getreide mit nahezu 100 Prozent Ausbeute besonders effizient verwerten. Effizienz trieb auch die werksinterne Instandhaltungs- und Messtechnikgruppe um: Wie konnte die hohe Frequenz an Anlieferungen per Lkw und über die Schiene bestmöglich gelenkt werden?

Bei der Beantwortung dieser Frage kam Agrana mit Contra in Kontakt, der exklusiver Vertriebspartner für Microsyst-Anzeige- und Kommissioniersystemen in Österreich ist. Er übernahm es, das LED-Informationssystem von Microsyst in das vorhandene Prozessleitsystem am Standort Pischelsdorf zu integrieren.

Klare Orientierung und intuitive Führung standen ganz oben im Lastenheft. Ein Lkw in der falschen Entladespur? Ein logistisches Szenario, das außer Nerven auch viel Zeit kostet – der Bioraffinerie selbst ebenso wie den Lieferanten. Die Anlieferung von Weizen oder Mais in die Bioraffinerie erfolgt per Lkw und Bahn. Jede Rohstofflieferung muss einzeln in einem Labor auf Qualität und Verunreinigungen geprüft werden. Aus der vor allem während der Ernte-Peaks hohen Anlieferfrequenz ergab sich die Notwendigkeit, eine automatisierte Lenkung des Ablaufs zu implementieren.

»Das LED-Informationssystem für die Kraftfahrer war ein, wenn nicht gar der wesentliche Teil«, erklärt Felix Hutter von der werksinternen Instandhaltungsabteilung der Bioraffinerie Pischelsdorf. Eine flexible Spurzuteilung sollte im Fall von Störungen oder Verzug auch händisch vom Rohstoff-Annahmepersonal gesteuert oder angepasst werden können. Die Anlieferzone im Freien verlangte außerdem nach einem witterungstauglichen System. Die Einbindung in das bereits vorhandene Prozessleitsystem war Pflichtaufgabe.

Individuelle Grafiken, Ziffern und Buchstaben

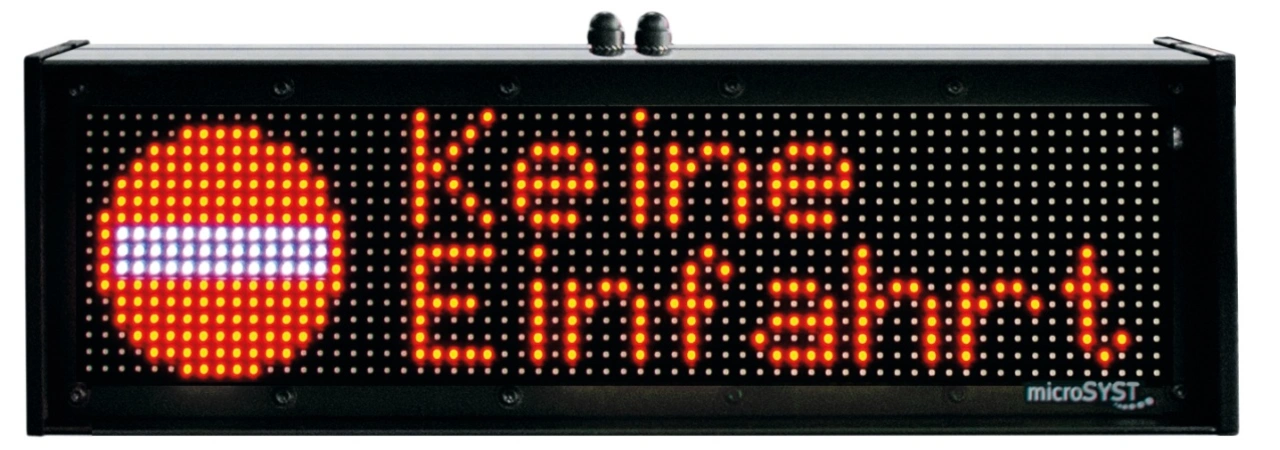

Die visuelle Darstellung entwickelten Contra und Microsyst in enger Abstimmung mit dem Kunden über je eine zeilenorientierte LED-Anzeige pro Entladespur. Mit einer aktiven Displayfläche von 768 mm × 256 mm und nur 80 mm Gehäusetiefe ist der Platzbedarf für die Montage gering. Für unmissverständliche Orientierung sorgen Ziffern, Buchstaben sowie eine Vielzahl individueller Grafiken und Informationstexte, die nach Bedarf dargestellt werden.

Neben Unicode-Zeichensätzen sind auch frei definierbare Sonderzeichen und Grafiken darstellbar. Kontrast, Leuchtstärke und Helligkeit der LEDs regeln sich selbstständig je nach Sonneneinstrahlung und Witterung – das garantiert gleichbleibend hohe Ablesequalität. Gehäuse und Technik trotzen dem Einsatz im Außenbereich ebenso wie der anfallenden Staubbelastung beim Abladen des Getreides. Die Integrierung des LED-Informationssystems in das Prozessleitsystem der Bioraffinerie erfolgt über Profibus DP – die vorgefertigten Visualisierungsinhalte werden einfach mit 2 Byte über die Schnittstelle angesteuert. Via Ethernet-TCP/IP-Anbindung lässt sich die Konfiguration jederzeit erweitern oder verändern.