LED-Klassifikation

Binning ist Vergangenheit

Fortsetzung des Artikels von Teil 2

„Hot Testing“

Auf dem Datenblatt der LED „LUX-EON S“ von Philips Lumileds sind Lichtleistung, Farborte und Vorwärtsspannungen bei einer Sperrschicht-Temperatur von 85 °C angegeben. Mit den beigefügten Skalierkurven lassen sich die Parameter weiterhin auf andere Temperaturen skalieren, jedoch sind die hierfür erforderlichen Extrapolationen erheblich kleiner und und lassen sich daher mit höherer Präzision durchführen.

Für eine Sperrschicht-Temperatur der LED von 100 °C etwa wurde bislang von 25 °C auf 100 °C skaliert, die Differenz beträgt also 75 K. Da sich die LEDs nicht identisch verhalten, wurde für alle Parameter ein Toleranzband eingeführt. Dessen Breite vergrößert sich, je weiter extrapoliert wird. Diese zusätzliche Unsicherheit muss beim Design berücksichtigt werden.

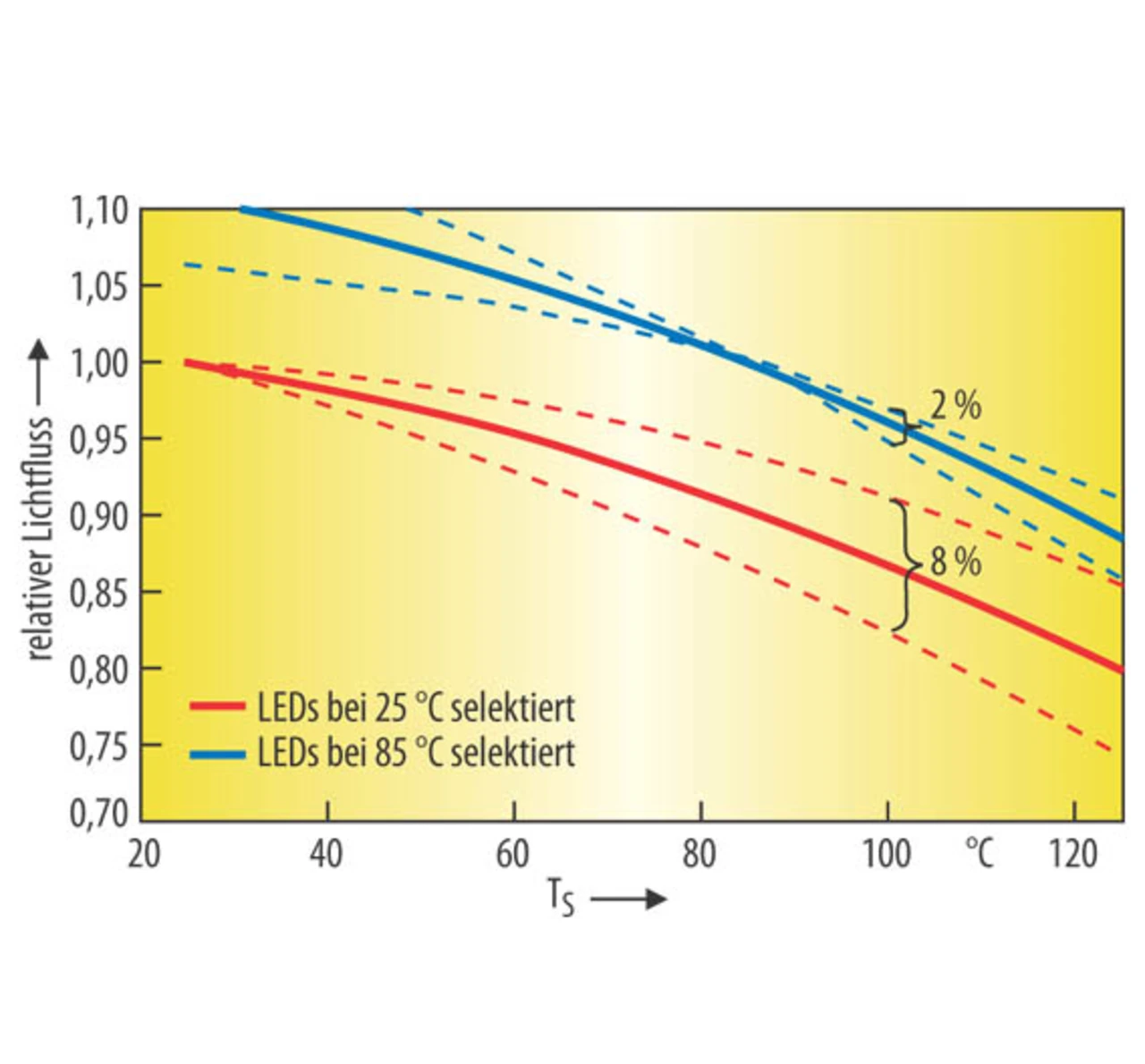

In dem vorliegenden Beispiel wurden die Lichtstrom-Testparameter der LED bei 25 °C erfasst und auf 100 °C skaliert. Die Extremwerte des Toleranzbands liegen hier zwischen 0,83 und 0,91 % (Bild 6), bezogen auf 100 °C sind das also 8 K. Beginnt die Extrapolation bei 85 °C, muss nur um 15 K extrapoliert werden, was die Ungenauigkeit wesentlich verringert (0,95 bis 0,97), entspreched einer Unsicherheit von 2 K. Die Verschiebung des Startpunktes führt also zu einer wesentlichen Verbesserung der Extrapolationsgenauigkeit.

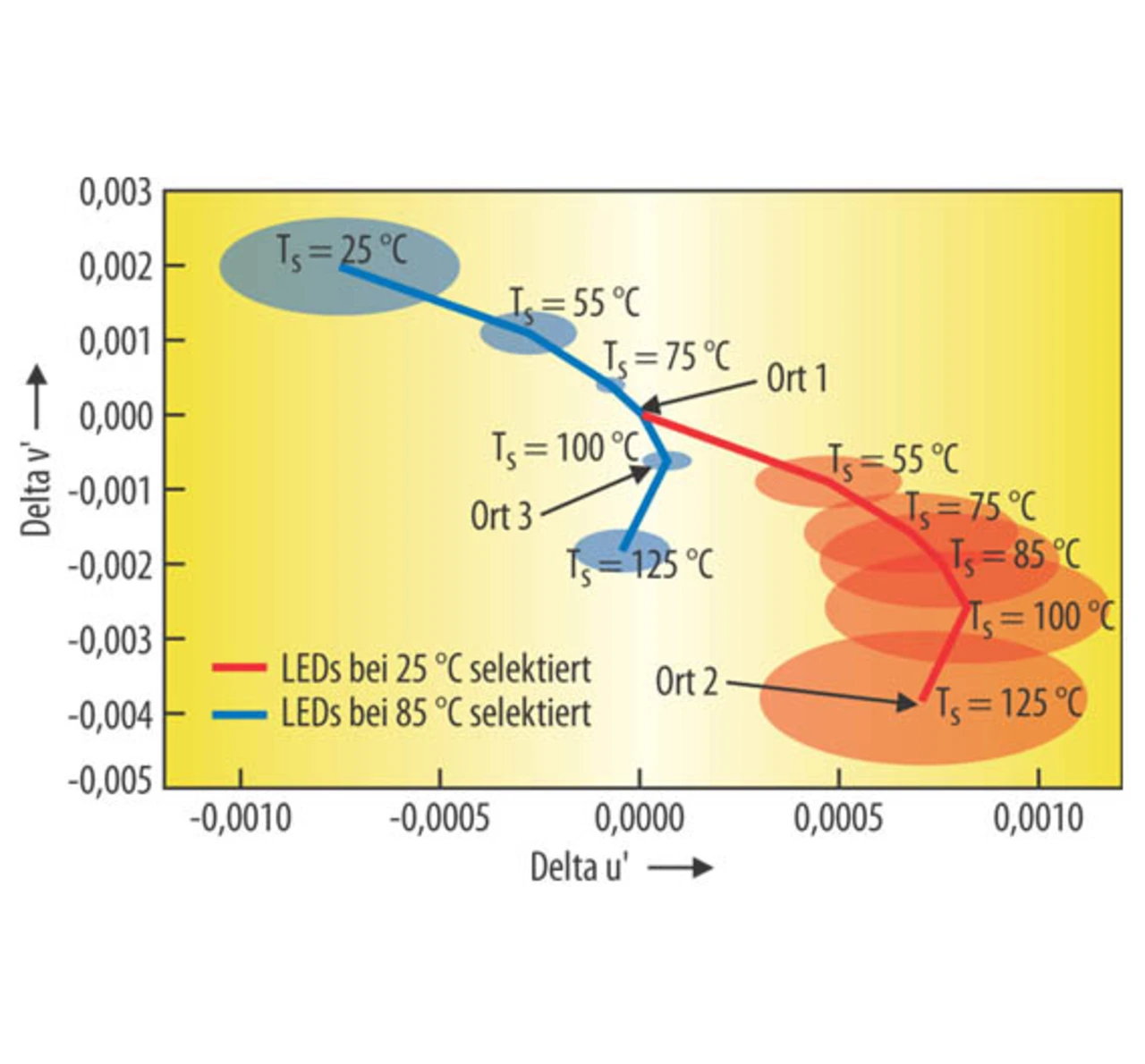

Das trifft auch für den Farbort zu (Bild 7). Bei einer LED, die bei 25 °C getestet und dann bei einer Sperrschicht-Temperatur von 100 °C betrieben wird, verschiebt sich der Farbort von Ort 1 auf Ort 2. Diese Verschiebung wird vom menschlichen Auge durchaus wahrgenommen.

Dies könnte natürlich berücksichtigt werden, indem man bei der LED-Bestellung einen Farb-Bin von rechts oben wählt. Jedoch vergrößert sich auch die Farborttoleranz. Im Gegensatz dazu verschiebt sich der Farbort, wenn die LED bei einer Temperatur von 85 °C getestet wird, von Ort 1 nur auf Ort 3 mit einer sehr geringen Toleranz (blauer Kreis). Demzufolge lassen sich erheblich bessere Design-Genauigkeiten erzielen, was sich direkt auf die Verteilung von Farbe und Beleuchtungsstärke des Endproduktes auswirken kann.

Blick in die Zukunft

Über 100 Jahre war die Glühlampe das Leuchtmittel schlechthin, und die Endverbraucher haben sich mangels akzeptabler Optionen mit den Farbqualitäts- und Lebensdauerkompromissen abgefunden. Mit der Entwicklung der LED von einer Statusanzeige zu einer Lichtquelle für die Allgemeinbeleuchtung sind auch die Erwartungen an die Lichtqualität gestiegen. Eine Lichtquelle ist jetzt nicht mehr ein Wegwerfartikel, sondern eine energiesparende Langzeitinvestition, die hohen Ansprüchen genügen muss.

Das Ziel der LED-Entwicklung besteht darin, den Lichtstrom weiter zu steigern. Dabei wird davon ausgegangen, dass das Produktionsvolumen um ein Vielfaches ansteigt und dadurch die Kosten sinken. Dies kann jedoch nur eintreffen, wenn der Verbraucher diese neuen Lichtquellen auch akzeptiert und die Qualität des Endproduktes - in diesem Fall also das Licht aus der Lampe - den Kunden nicht enttäuscht. Deshalb arbeitet die Industrie an der Entwicklung von Verfahren, mit denen sich die Variationen zwischen den einzelnen LEDs über einen weiten Bereich hinweg möglichst gering halten lassen.

Man geht auch davon aus, dass die LEDs robuster werden und diese stärker belastet, also mit höheren Strömen und bei höheren Temperaturen betrieben werden können. Eine Extrapolation der LED-Parameter von den derzeitigen Test-Temperaturen (25 °C) wird daher unpraktikabel, und es werden Verfahren benötigt, die die Leuchten- und Lampenhersteller „nicht im Dunklen“ stehen lassen.

Der Autor:

| Rudi Hechfellner |

|---|

| ist Director of Applications bei Philips Lumileds Lighting in San Jose, Kalifornien, und absolvierte sein Elektronik-Studium an der FH Augsburg. Seit 2005 befasst er sich mit „High Power LED“-Anwendungen und hat über 16 Jahre Berufserfahrung in der Halbleiterindustrie mit Schwerpunkt auf Applikationsentwicklungen und Innovationen für neue Technologien. Vor seiner Tätigkeit bei Philips Lumileds Lighting war er Applikationsingenieur für ASICs mit Fokus auf „High Speed I/O“-Schnittstellen. |

rudi.hechfellner@philips.com