LED-Klassifikation

Binning ist Vergangenheit

Fortsetzung des Artikels von Teil 1

Kombination von Phosphor-Schicht und LED

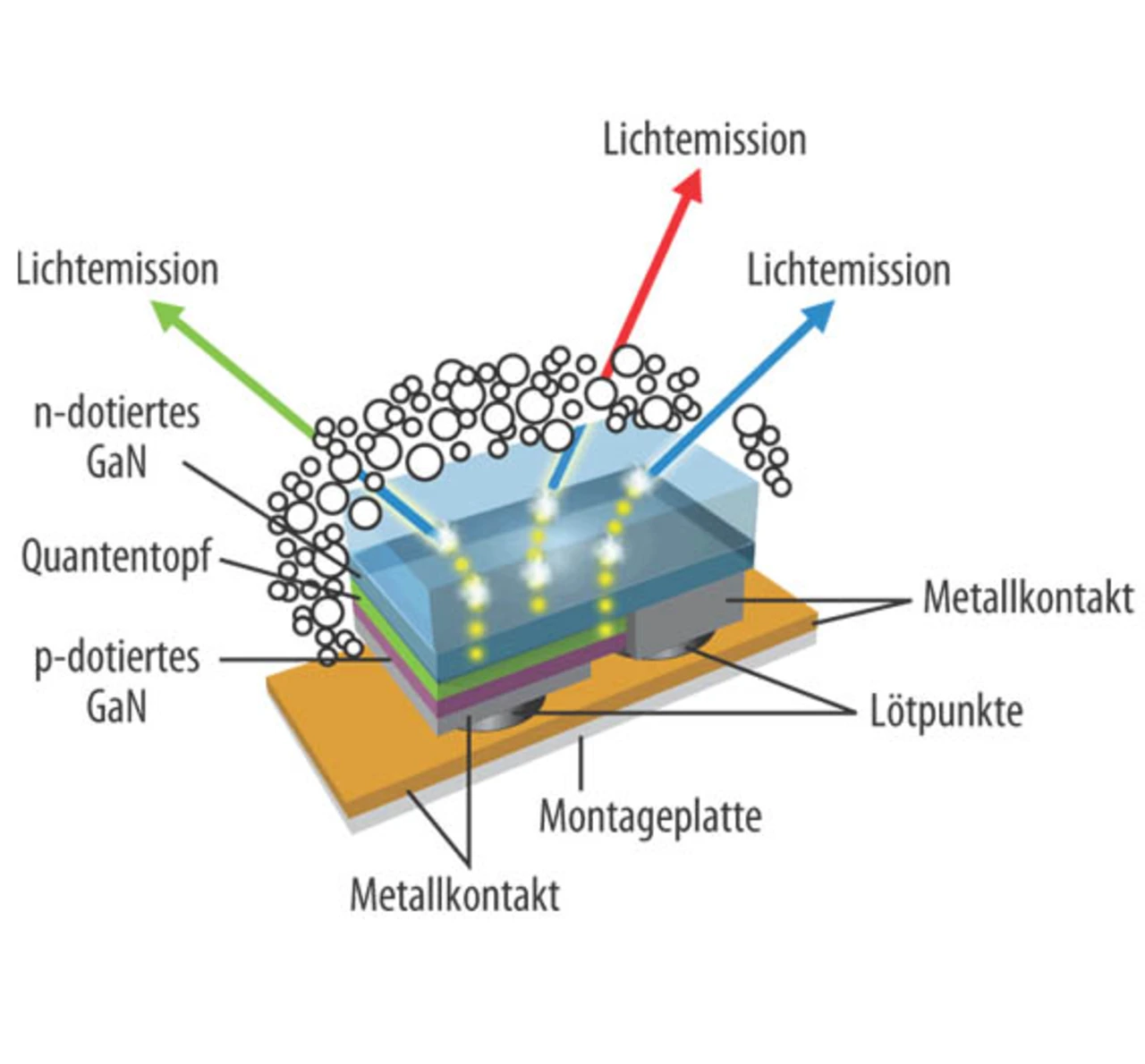

Mit LEDs lässt sich durch die Verwendung unterschiedlicher Materialsysteme und Halbleiterrezepturen eine Vielfalt schmalbandiger Emissionswellenlängen erzeugen. In der Regel werden InGaN (Indium-Gallium-Nitride) für LEDs im blauen und grünen Farbbereich und AlInGaP (Alumi-nium-Indium-Gallium-Phosphite) für Licht im gelben, orangen und roten Farbbereich verwendet. Weißes Licht entsteht bekanntlich aus der Kombination von mehreren Wellenlängen.

Um aus den schmalbandigen Emissionen der LEDs ein breites Spektrum zu erzeugen, werden im Allgemeinen zwei Verfahren angewandt:

- Farbmischung mit roten, grünen und blauen LEDs,

- Wellenlängenkonvertierung von blauen LEDs mit rotem und grünem Phosphor.

Bild 3 zeigt schematisch einen blauen LED-Chip, der mit roten und grünen Phosphor-Partikeln beschichtet wurde. In Abhängigkeit von der Phosphor-Komposition und der Phosphor-Schichtdicke wird das blaue Licht in mehrere Farben konvertiert, die vom Auge zusammen als weißes Licht wahrgenommen werden. Dichte und Dicke der Phosphor-Schicht müssen dabei präzise eingehalten werden, damit jede LED denselben weißen Farbort erzeugt.

Man kann das sehr gut mit einem Golfer vergleichen, der bei unterschiedlichsten Wind- und Wetterbedingungen versucht, den Ball ins Loch zu bekommen. Variierender Seitenwind würde demnach eine Anpassung des Abschlagwinkels nach sich ziehen, wobei bei Gegen- oder Rückenwind die Schlagstärke verändert werden muss. In diesem Vergleich würden die Wellenlänge der blauen LED dem Seitenwind und Dichte und Dicke der Phosphor-Schicht dem Gegen- oder Rückenwind entsprechen. Auf dem Golfplatz weht der Wind aus allen Richtungen. Man möchte aber trotzdem sicher sein, dass der Ball nahe genug an das Loch kommt.

Präzision in der Phosphor-Schicht

Vor der Kombination von LED-Chip und Phosphor-Plättchen werden die Wellenlänge des blauen LED-Chips sowie Zusammensetzung und Dicke der Phosphor-Schicht genau vermessen. Um bei den Konversionsschichten ausreichende Variationsmöglichkeiten bereitzustellen, werden Phosphor-Plättchen („Lumiramic Plate“) vorgefertigt und anschließend präzise vermessen. Zusätzlich wird in der Fertigung der genaue Wert der Wellenlänge für jeden einzelnen blauen LED-Chip bestimmt, der dann mit dem dazu passenden Phosphor-Plättchen gepaart wird.

Eine solche Paarung kann natürlich nur stattfinden, wenn die Komponenten auch mechanisch kompatibel sind, das heißt in diesem Fall, dass die Oberseite des LED-Chips völlig frei von Verbindungselementen wie Bonddrähten etc. ist.

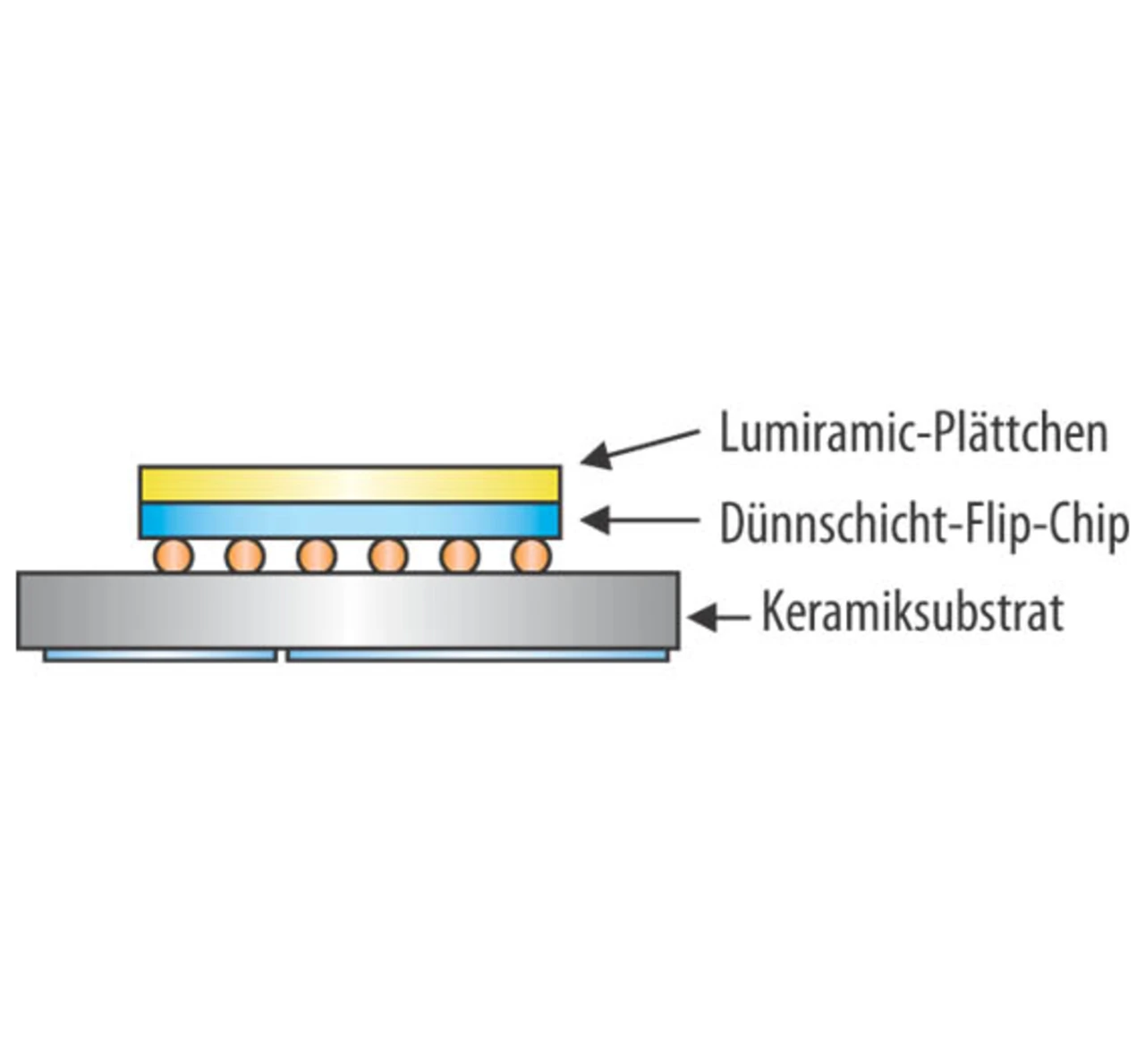

Diese Bedingung ist seit der Einführung der TFFC-LED (Thin Film Flip Chip) vor einigen Jahren erfüllt. Da der Flip-Chip alle elektrischen Kontakte an der Unterseite hat, können unzuverlässige Bonddrähte und andere Hindernisse auf der Oberfläche des Chips völlig eliminiert werden.

Bild 4 zeigt den Aufbau einer LED mit „Lumiramic Phosphor“-Technologie. Auf einem Keramikträger werden mit „Bumps“ die elektrischen Verbindungen zum LED-Chip hergestellt. Auf die freie Chip-Oberfläche wird das vorgefertigte und passende Lumiramic-Phosphor-Plättchen aufgebracht.

Voreinstellung des Farbortes

Da nicht nur die Emissionswellenlänge der LED-Chips und das Konversionsspektrum des dazugehörenden Phosphor-Plättchens bei 25 °C bekannt sind, sondern auch das Verhalten der Paare als Funktion der Temperatur, lässt sich ein Kompensationsfaktor bestimmen, der die Farborte bei der Betriebs-Temperatur zusammenführt.

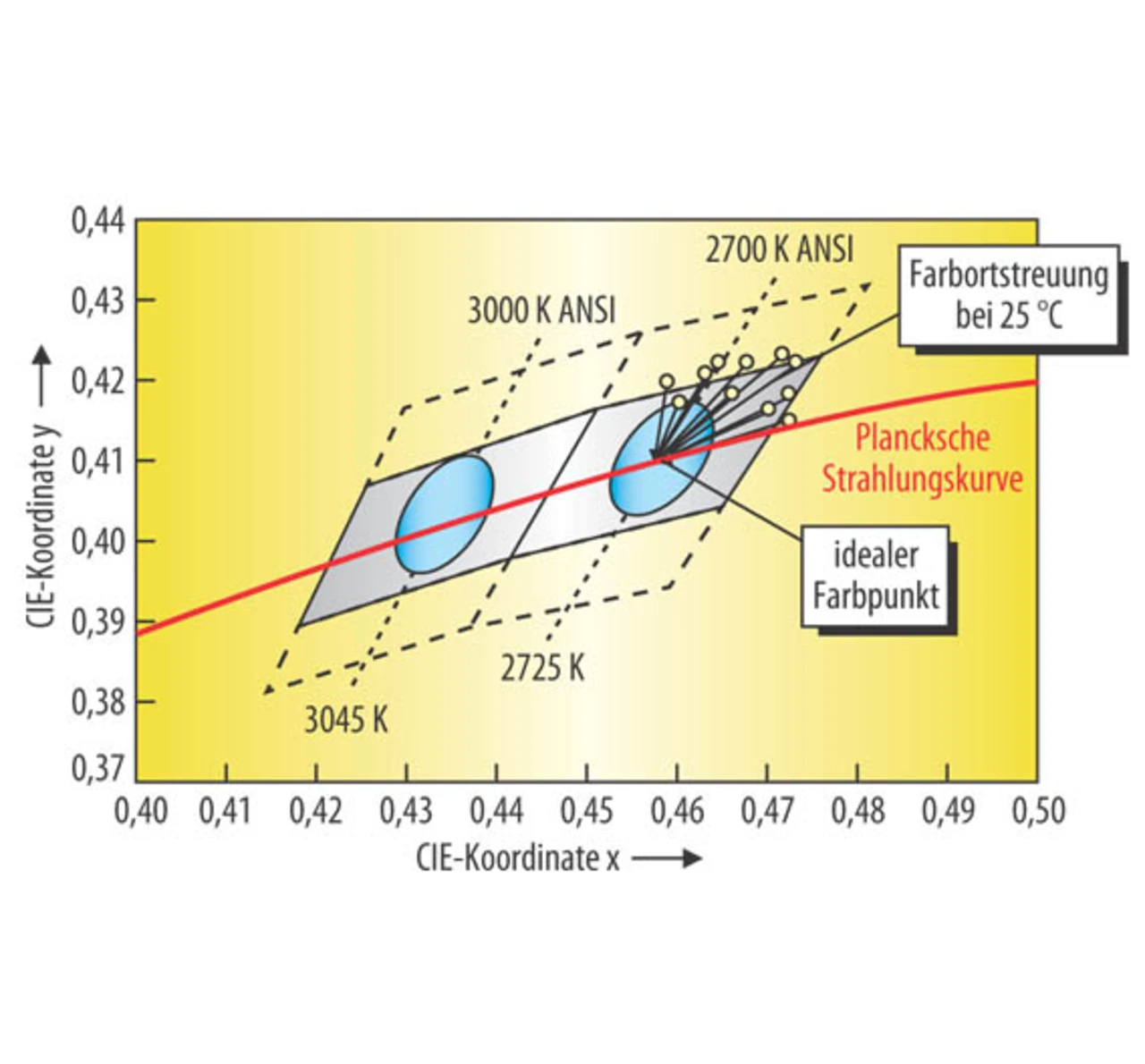

Bild 5 zeigt einen Ausschnitt des Farbdiagramms (CIE 1931) mit zwei ANSI-Farbbereichen - ANSI 2700 K und ANSI 3000 K. Die gelben Kreise (rechts) sind Beispiele der Farborte, die bei 25 °C Sperrschicht-Temperatur erzielt würden. Heizt sich die Sperrschicht bei Betrieb der LED auf 85 °C auf, dann wandern die Farborte näher zum Zielpunkt auf der Kreuzung zwischen der Planckschen Kurve (rot) und der 2700-K-CCT- Linie.

Wenn also die LED und die Phosphor-Schicht unabhängig voneinander präzise gefertigt und vermessen werden, eröffnet sich die Möglichkeit, dem idealen Farbpunkt auch in der Massenfertigung stets sehr nahe zu kommen. Da zudem im Datenblatt der Farbort der LED für die höhere Temperatur spezifiziert wird, wird die Farb-Bin-Selektion überflüssig.

- Binning ist Vergangenheit

- Kombination von Phosphor-Schicht und LED

- „Hot Testing“