DevKit für Touch mit haptischem Feedback

Tasten-Feeling für Touchdisplays

Immer mehr Touchdisplay-Bediener wollen haptisches Feedback, um ein komfortables Gefühl und die Gewissheit fehlersicherer Bedienung zu bekommen – wie bei mechanischen Tasten. Der Disti und Systemintegrator Next System bietet dafür ein Haptik-Developer-Kit an, das einen schnellen Einstieg ermöglicht.

Mit seinem Haptik-Developer-Kit verfolgt Next System das Ziel, den Einstieg in die Welt der Haptik zu vereinfachen und zugleich eine Integration zu ermöglichen, die sich auch für die Serienproduktion eignet. Durch den skalierbaren und modularen Aufbau des Kits können Anwender verschiedene Displaygrößen verwenden, schnell Muster erstellen und flexibel Anpassungen vornehmen. Das Kit soll ihnen dabei helfen, die Vorteile der Haptik nicht nur theoretisch zu verstehen, sondern sie real zu erleben und zu »begreifen«.

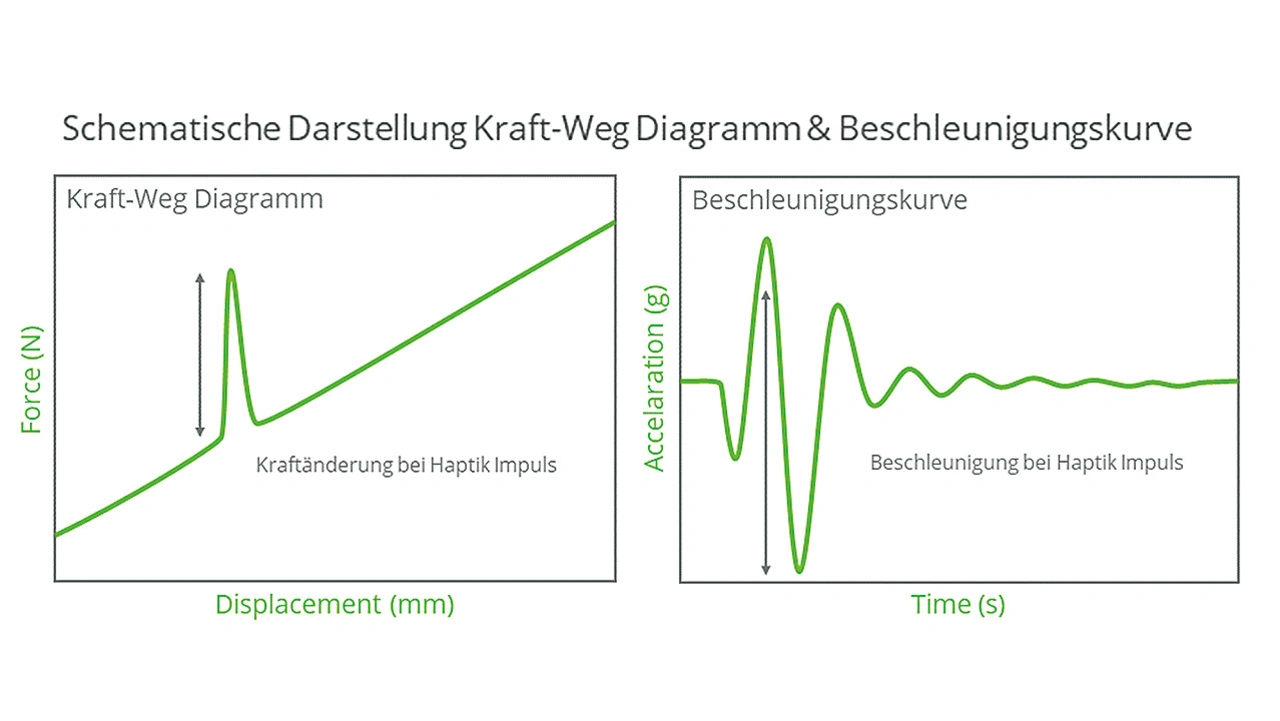

Eine wichtige Funktion des eingesetzten Haptikaktuators von Next System besteht darin, das Empfinden einer mechanischen Taste nachzuahmen. Dies wird durch eine gezielte Bewegung der Touch-Oberfläche in Bewegungsrichtung des Fingers (Z-Achse) realisiert. Nutzer des Kits können dabei alle wesentlichen Parameter anpassen, um so das für sie am besten geeignete Verhalten zu erreichen.

Wird das Kit mit einem kundenspezifischen Display mit Touch zusammengeführt, können die Kunden ihre eigene Applikation entwickeln und sofort testen. Dabei sind neben verschiedenen Tastenfunktionen beispielsweise auch Simulationen von Schiebereglern oder Drehgebern möglich.

Funktionsweise des Piezo-Aktuators

Ein Piezo-Aktuator beruht auf dem piezoelektrischen Effekt, der die Umwandlung elektrischer Energie in mechanische Bewegung ermöglicht. Sobald eine Spannung an das Piezoelement angelegt wird, führt dies zur Verformung des Piezokristalls, und das Piezoelement dehnt sich in einer Achse aus. Dieses Phänomen wird genutzt, um eine mechanische Bewegung zu erzeugen.

– Um eine noch höhere Auslenkung – und somit eine intensivere haptische Wirkung – zu erzeugen, wird eine Art Zimbel oder eine andere geeignete Mechanik verwendet, die eine größere Bewegung in der gewünschten Richtung erzeugt. Das Ergebnis ist neben der größeren Auslenkung zusätzlich eine hohe Beschleunigung der zu bewegenden Oberfläche. Dies trägt dazu bei, dass das haptische Feedback den Effekt des Drückens einer mechanischen Taste optimal nachahmt.

Der piezoelektrische Effekt lässt sich auch umkehren: Mittels einer Krafteinwirkung werden die Piezokristalle mechanisch verformt, wodurch eine messbare Spannung erzeugt wird. Dadurch ist es möglich, den aufgebrachten Druck zu erkennen und auszuwerten. Ein Vorteil dieser Methode ist, dass nur ein Bauteil erforderlich ist. Allerdings werden nur dynamische Änderungen erkannt, weil bei längerem Druck der »Piezo-Creep«-Effekt auftritt und die Spannung wieder auf 0 V absinkt.

Die Funktionsweise der verwendeten kapazitiven Sensorlösung »Capsense« beruht auf der Bildung eines Plattenkondensators mit einem Luftspalt zwischen zwei leitfähigen Flächen, die Veränderungen in der elektrischen Kapazität messen. Dadurch ist es möglich, langsame Änderungen festzustellen und eine präzise Kraftmessung zu realisieren.

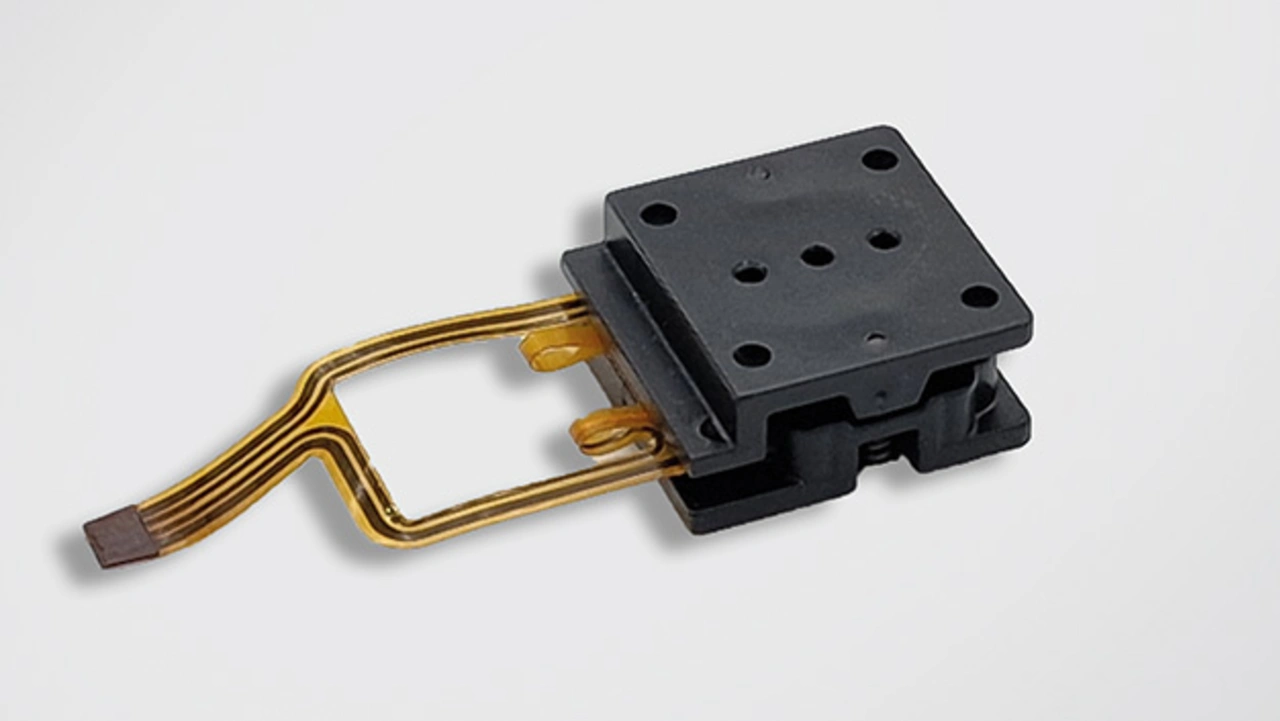

Aktuatormodul

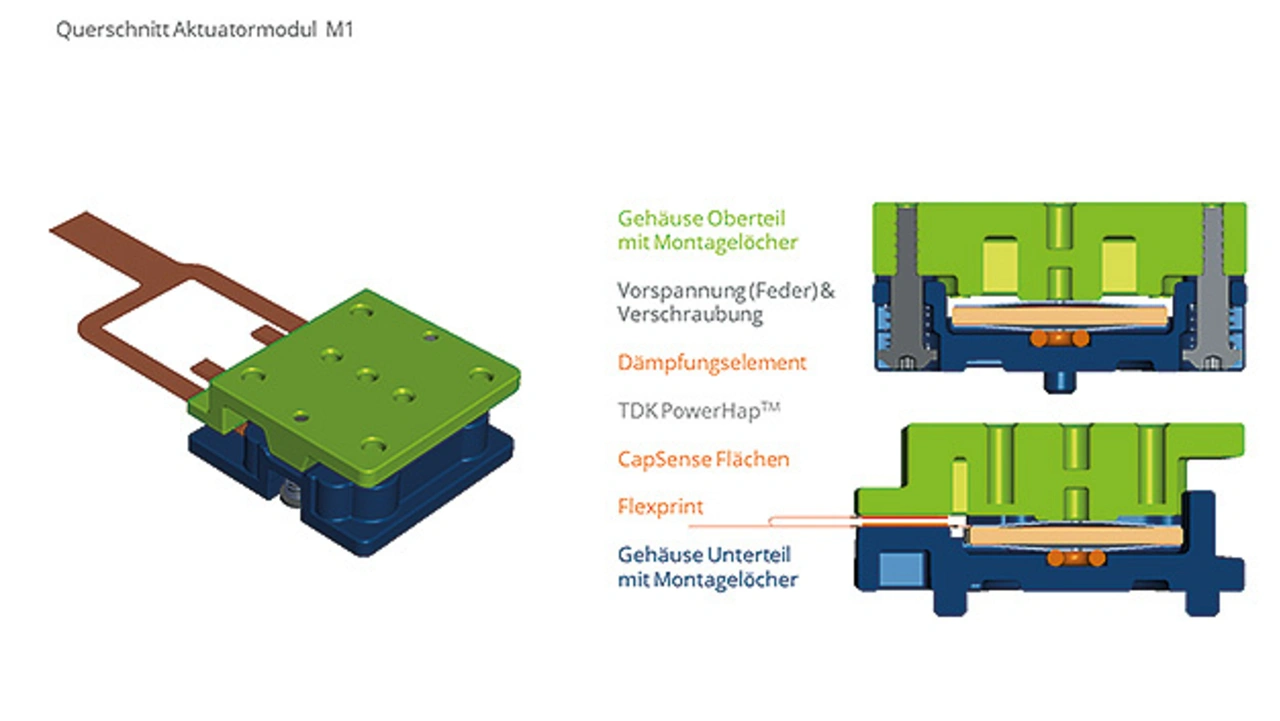

Im zum Patent angemeldeten Aktuatormodul M1 sind mehrere Komponenten und Funktionen integriert:

➔ Piezo als mechanischer Feedback-Geber und zur dynamischen Druckerfassung – der Piezo von TDK dient sowohl zur Erzeugung des haptischen Feedbacks als auch zur Erkennung des aufgebrachten Drucks.

➔ Die Capsense-Lösung sorgt für eine präzise und statische Kraftmessung.

Eine definierte Federvorspannung wird verwendet, um den Piezo ordnungsgemäß zu montieren und ein Kraft-Weg-System zu erzeugen, das eine stabile und zuverlässige Aktuatorbewegung sicherstellt.

➔ Gehäuse zur einfachen Befestigung – das Aktuatormodul ist mit einem Gehäuse ausgestattet, das eine einfache Verschraubung oder Verklebung in das Endprodukt ermöglicht, sodass für eine sichere und einfache Integration gesorgt ist.

➔ Ein zusätzliches, anpassbares Dämpfungselement verringert die Geräuschentwicklung, die von der hohen Beschleunigung des Aktuatormoduls herrührt, und verlängert zugleich den Bewegungsweg, um eine höhere Leistung und ein eindeutigeres Haptikgefühl zu erzielen.

Das Aktuatormodul ist bereits im Serieneinsatz, sodass neben dem einfachen Prototypenaufbau immer auch eine problemlose Umsetzung zu einem Serienprodukt sichergestellt ist.

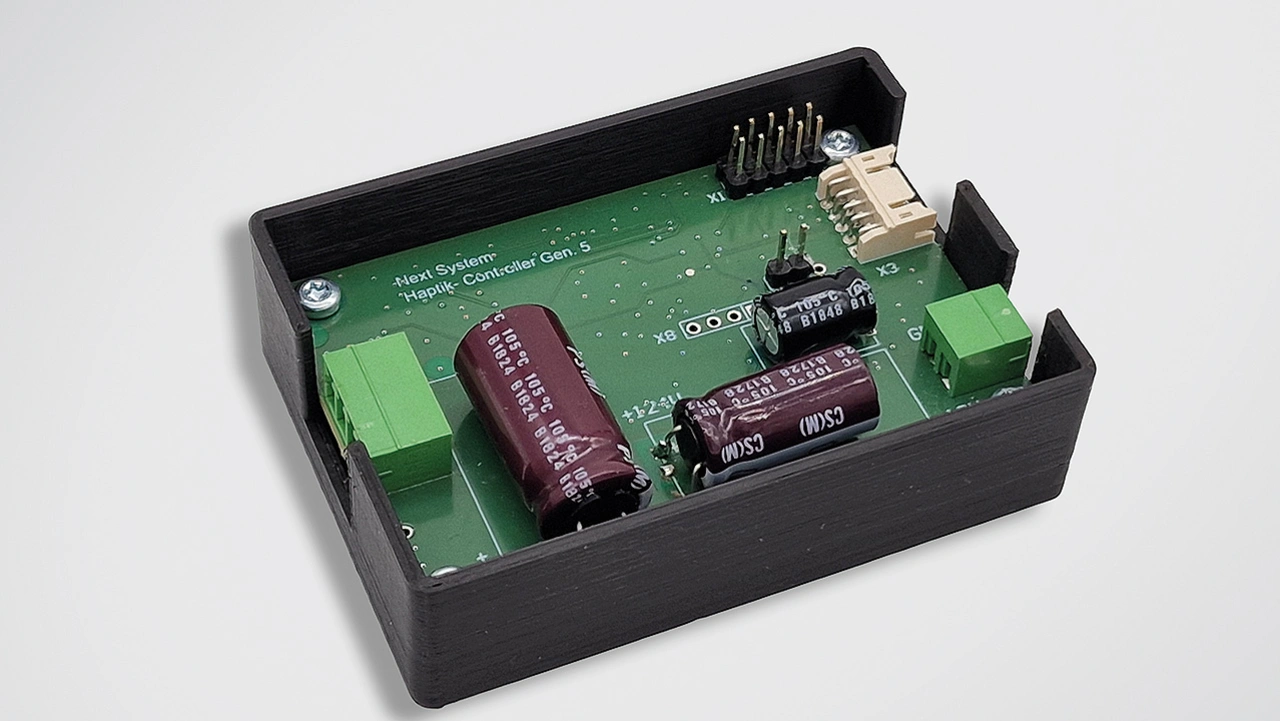

Breakout-Board, Controller und API

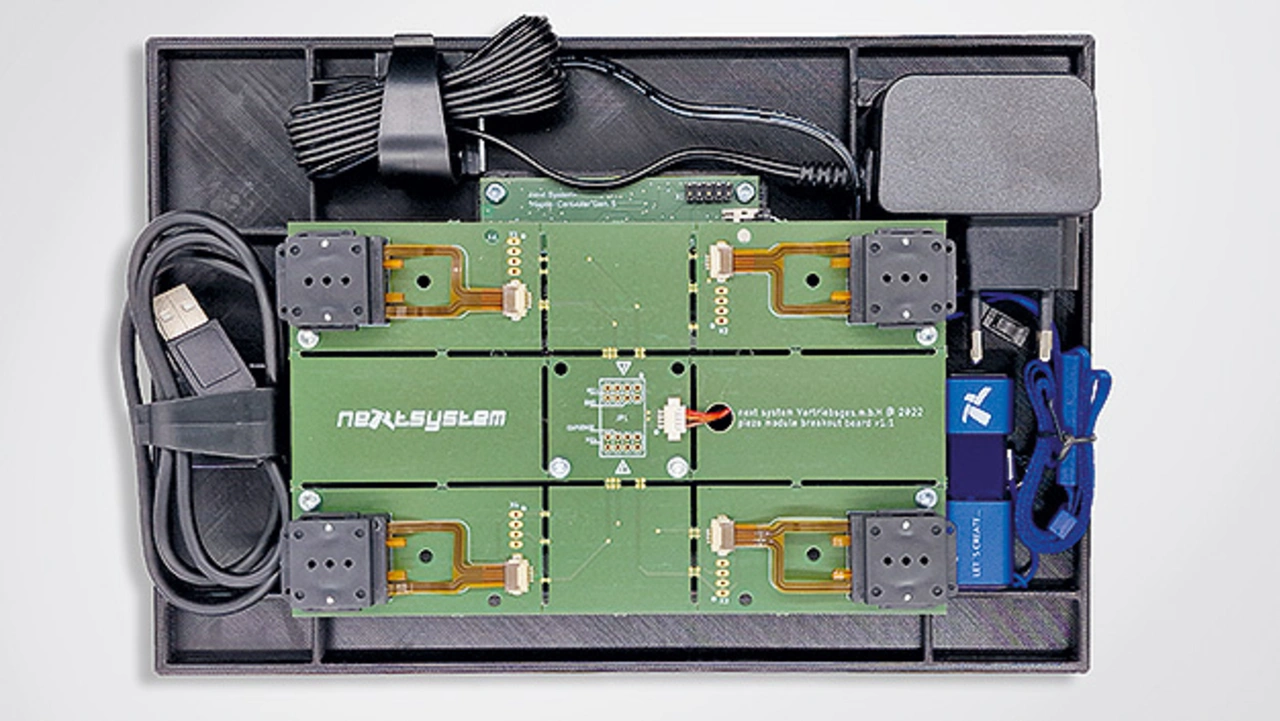

Das mitgelieferte Leiterplattenkit (Breakout-Board) ist speziell für ein 7-Zoll-Display ausgelegt und lässt sich durch Trennung der einzelnen Aktuatormodule auch für andere Displaygrößen verwenden. Hierfür müssen Anwender lediglich eine Stiftleiste montieren oder ein Kabel direkt verlöten. Die Signale werden zusammengeführt und von dort aus mit dem Controller verbunden. Auf diese Weise lässt sich das Kit flexibel an verschiedene Displaydiagonalen anpassen.

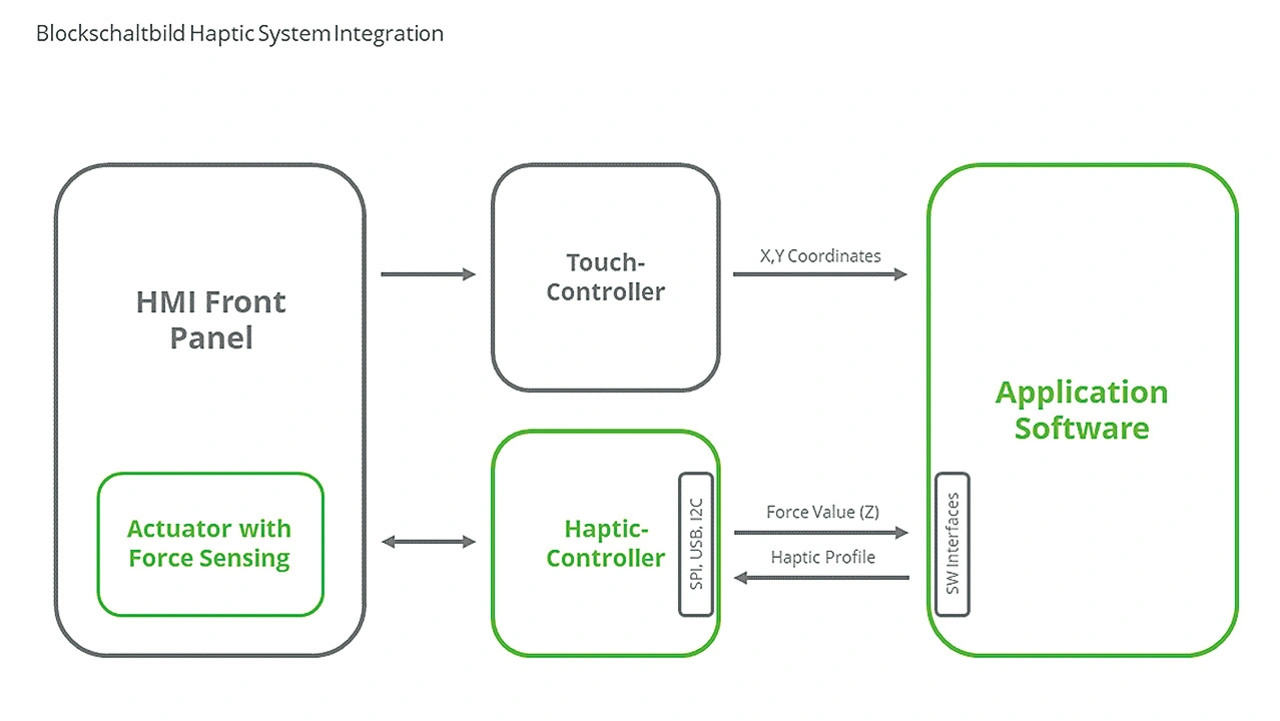

Das Herzstück des Haptik-Controllers bildet die Firmware, die das Ausgangssignal erzeugt und die Druckmessungen für Piezo-Sensing und Capsense auswertet. Die Firmware umfasst Logiken, die Temperatur- oder Umgebungsänderungen bei Capsense berücksichtigen können und die Ansteuerung verschiedener Piezo-Größen ermöglichen. Die bereitgestellte API ist generisch aufgebaut, um in Zukunft auch andere Haptikaktuatoren wie Elektrostatik oder Solenoid anzusteuern.

Der Standard-Controller benötigt eine Versorgungsspannung von 12 V (DC) und bietet USB-, I²C- und RS-232-Schnittstellen zur Kommunikation mit dem Host-Rechner, der die Daten weiterverarbeitet.

Des Weiteren besteht die Möglichkeit einer tieferen Integration des Controllers oder der Firmware in eine kundenspezifische Anwendung. Hierfür stellt Next System bei Kundenprojekten das Schaltungsdesign zur Verfügung, um eine nahtlose Integration zu ermöglichen.

Die Verpackung des Kits dient nicht nur zur Transportsicherung, sondern bietet durch eine »Ready-to-Start«-Vormontage der Komponenten auch die Möglichkeit, eine Display/Touch-Baugruppe darauf zu platzieren und diese mit Haptik und Kraftmessung zu kombinieren.

Ein Konfigurationstool, das es ermöglicht, verschiedenste Haptikprofile abzuspielen und die Werte für die Kraftmessung einzustellen, gehört zum Lieferumfang. Damit ist es für Anwender problemlos möglich, durch Anpassung der Parameter das Verhalten des Aktuators zu variieren, um ein System für die geplante Anwendung zu optimieren.

- Tasten-Feeling für Touchdisplays

- Projektumsetzung: HUI statt GU