Auswahl der geeigneten Bonding-Technik

DAS Optical-Bonding-Verfahren gibt es nicht

Um Displays den Anforderungen der Industriekunden und den Applikationsbedingungen anzupassen, sind meist Optimierungen vorzunehmen. Welches Bonding-Verfahren schließlich verwendet wird, hängt von mehreren Faktoren ab.

In welcher Größenordnung sich die Optimierungen bewegen, entscheiden letztlich der Design- und Usability-Wunsch des Kunden sowie die erforderliche Displaygröße, die zu erwartenden Umwelteinflüsse und das zur Verfügung stehende Gesamtbudget. Mit Expertise und modernsten Technologien bei der Verklebung und in der Sensorauswahl hat sich Data Modul auf die wachsenden Anforderungen und Stückzahlen im industriellen Umfeld eingestellt und baut die Kompetenz diesbezüglich kontinuierlich aus.

Verbesserungen immer bedarfsorientiert

Leistungsmerkmale professioneller TFT-Displays und PCAP-Touches (Projected Capacitive) durch Optical Bonding zu verbessern ist mittlerweile Trend und auch notwendig geworden. Heute kann mehr oder weniger zwischen fünf Bonding-Möglichkeiten unterschieden werden. Zunächst die vermeintlich schlechte Nachricht: EINE Bonding-Methode für die wachsende Vielfalt an Displaygrößen, -formen und -technologien und den entsprechenden applikationsbedingten Anforderungen gibt es nicht. Es gibt aber – und hier kommt die gute Nachricht – für jedes TFT-Display mit oder ohne PCAP-Touch mindestens ein optimales Klebeverfahren. Verklebt wird grundsätzlich entweder zwischen Coverglas und PCAP-Touch und/oder zwischen Touch und TFT/LED/OLED-Panel.

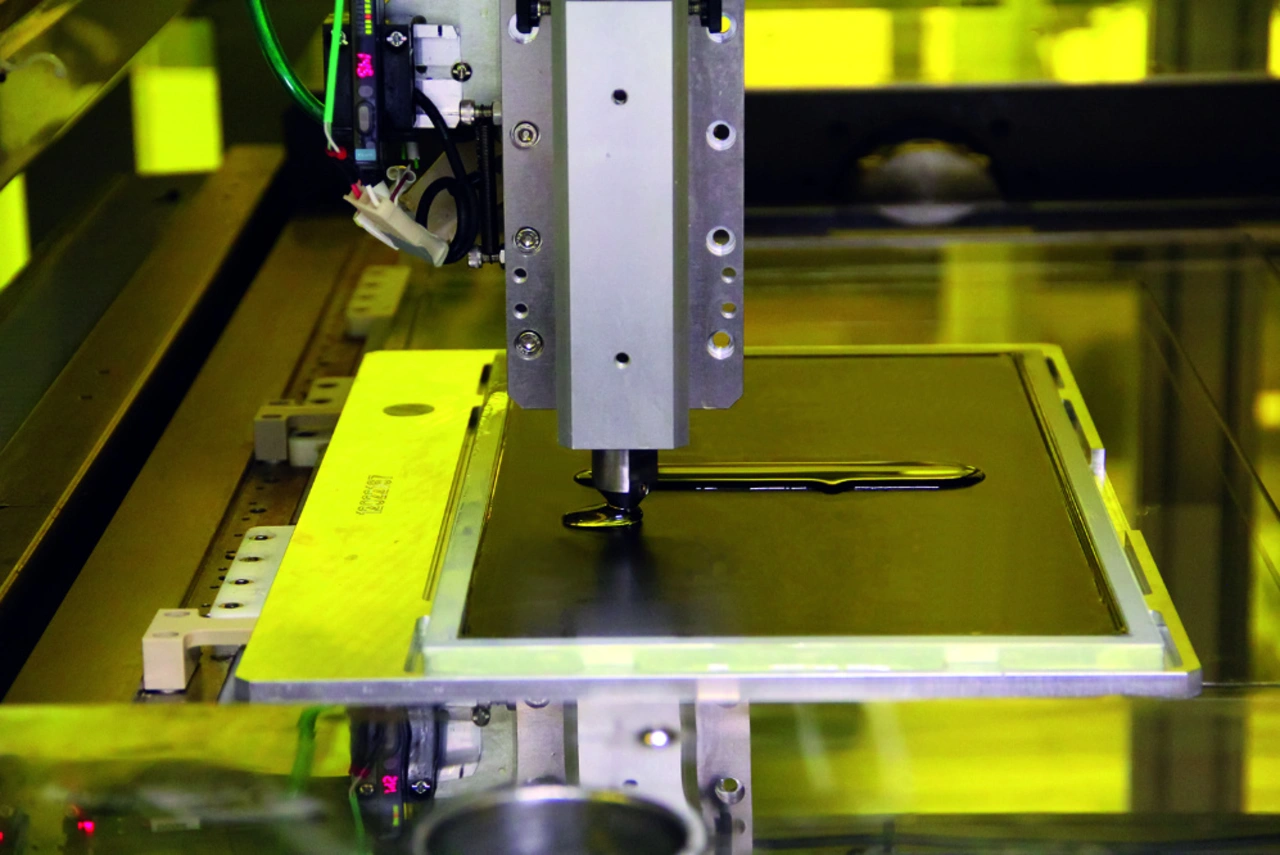

Wichtige Kriterien für den nötigen Optimierungsbedarf sind die Umgebungsbedingungen oder notwendige, gesetzlich vorgeschriebene Zertifizierungen in kritischen Branchen wie beispielsweise in der Medizin oder dem ÖPNV. Alle Bonding-Technologien als Service Inhouse anzubieten ist eine unternehmensstrategische Entscheidung und wird in Konsequenz am Industriemarkt nur von Data Modul umgesetzt. In diesem gehen die Entwickler davon aus, dass nicht nur der Bedarf an individuellen und durch Lösungsanbieter auch standardisierten Optimierungsprojekten ständig steigt, sondern dass sich durch Materialforschung auch die Bonding-Methoden immer wieder anpassen werden. Im Grunde liefern – Stand heute – Bonding-Verfahren wie Air-Gap, LOCA, OCA (Lamination) und das neue Gel-Bonding perfekte Lösungen für alle Display- und Touch-Varianten.

Kleber und Sensorik sind Spezialwissen

Entscheidend für die Qualität der Veredelung sind verschiedene Faktoren. In Bezug auf den Spezialkleber beim LOCA-Bonding (Liquid Optical Clear Adhesive) ist es notwendig, dass der Brechungsindex genau dem der zu klebenden Medien entspricht. Die Zusammensetzung des Klebers ist eine Spezialanfertigung und wird kundenspezifisch in aufwendigen Prozessen entwickelt. Auch die Anbringung der Touch-Sensorik erfordert Entwicklerkönnen. Data Modul verwendet zwei wesentliche Touch-Technologien: ITO (Indium-Tin-Oxide) und Metal-Mesh (Metallgitter).

ITO ist ein halbleitendes Mischoxid, das eine transparent leitende Matrixschicht bildet und die Grundlage für die PCAP-Touchsensor-technologie(n) bildet. Mittels unterschiedlicher Verfahren wird das leitende ITO auf PET (Filme) oder Glas-Substrate aufgebracht. Anfangs wurden hauptsächlich Glas/Glas-Sensoren verarbeitet; heute werden vermehrt ITO-Filme (Film/Film) eingesetzt. Diese sind flexibel und eignen sich besonders gut für kundenspezifische Designs, weil sich Filme in beliebige Formen schneiden und weiterverarbeiten lassen. ITO-Touch-Filme werden bereits mit einer transparenten Klebeschicht (OCA = Optical Clear Adhesive) auf der Sensoroberseite geliefert, die wiederum für das spätere Laminationsverfahren notwendig ist. Die Weiterentwicklung SITO steht für Single-Side-ITO und ist die Einglas-Touch-Variante: Beide leitende ITO-Schichten (X- und Y-Richtung) werden bei SITO-Sensoren auf einer Seite des Sensorsubstrates aufgebracht.

Die Sensoren werden mittels eines Photolithografie-Prozesses hergestellt, sodass der Rand des Touchsensors auf ein Minimum reduziert werden kann. Interessant für industrielle Applikationen mit Fokus auf Design- und Einbauaspekten sind der mögliche schmale Gesamtaufbau und die hohen Temperaturbereiche von –30 bis +85 °C. Anders als bei ITO-Film werden SITO-Touches mittels eines zusätzlichen Flüssigklebers (LOCA) weiterverarbeitet. Alternativ zu ITO-Film bzw. (Ein-)Glaslösungen sind Metal-Mesh-Film-Sensoren durch ihren geringen Flächenwiderstand besonders für Diagonalen größer als 21,5 Zoll gut geeignet. Im Unterschied zu ITO-basierten Lösungen besteht ein Metal-Mesh-Sensor aus einem Metalgitter – meist Kupfer oder Silber. Die Strukturen inklusive Leiterbahnen werden nicht gedruckt oder geätzt, sondern regelrecht in das Trägermaterial (PET) eingeprägt. Diese Sensoren lassen sich im Anschluss auf Cover-Gläser laminieren und werden danach mittels eines Autoklavs ausgehärtet. Besonders bei größeren Diagonalen eignet sich dieses Verfahren aus wirtschaftlichen und prozesstechnischen Gründen am besten.

- DAS Optical-Bonding-Verfahren gibt es nicht

- Einsatzmöglichkeiten und -grenzen