Analysatoren

110 GHz auf dem Wafer analysieren

Prüfingenieure von Halbleiterherstellern haben in Bezug auf On-Wafer-Testverfahren mit Millimeterwellen zunehmend große Herausforderungen zu bewältigen. Denn das Entwickeln exakter Modelle erfordert oftmals Messfrequenzen, die von nahezu DC bis weit über 100 GHz reichen. Unter diesen Randbedingungen über längere Zeiträume hinweg exakte und stabile Messungen zu realisieren - das ist eine der besonderen Anforderungen, der aber mittlerweile fundiert begegnet werden kann.

Messungen an Bauelementen im Hoch- und Höchstfrequenzbereich werden gewöhnlich mit einem Vektornetzwerkanalysator (VNA) durchgeführt. Um exakte Ergebnisse zu erhalten, war oftmals die periodisch wiederholte Kali-brierung des VNA in Abständen von einer Stunde erforderlich. Jüngste Fortschritte bei Vektornetzwerkanalysatoren erlauben nun größere Zeitspannen zwischen den Kalibrierungen, wodurch der Messdurchsatz wesentlich gesteigert werden kann. Dabei kann nun auch, wie hier gezeigt, eine breitbandig und koaxial ausgeführte VNA-Architektur mit Sweep-Bandbreiten von z.B. 70 kHz bis 110 GHz verwendet werden, welche die Entwicklung exakterer Modelle für Simulationen und Charakterisierungs-Aufgaben von Höchstfrequenz-Bauelementen ermöglicht.

Jobangebote+ passend zum Thema

Anwendung in der Bauteil-Charakterisierung

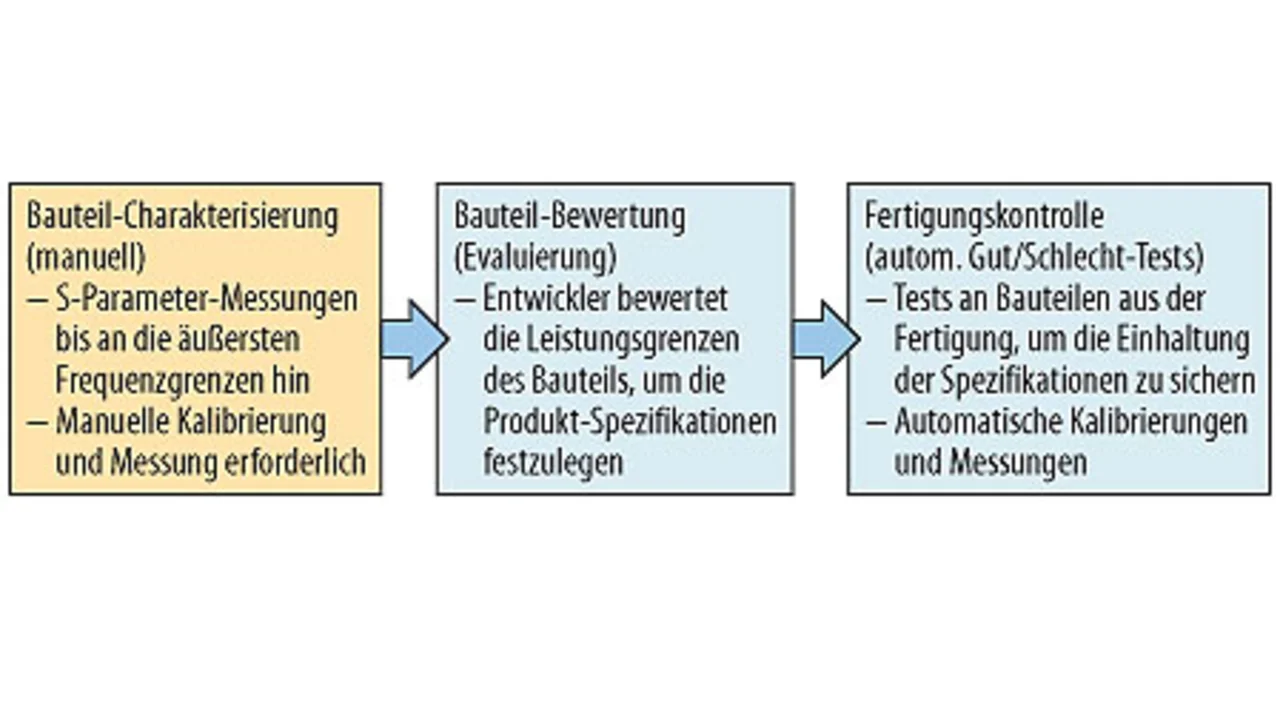

Hersteller von Halbleitern charakterisieren und testen Transistoren, z.B. für Leistungsverstärker, aber auch für kompliziertere integrierte Systeme (MMICs). Bild 1 zeigt die dabei zu durchlaufenden, typischen Entwicklungsphasen: Bauteilcharakterisierung, Bewertung und die Phase der Fertigungskontrolle. Während einer ersten Bauteilcharakterisierungs-Phase wird ein Satz Primärdaten für die ersten Wafer benötigt. Dies soll helfen, die Spezifikation für das zukünftige Produkt festzulegen. Charakterisierungstechniker messen über einen breiten Frequenzbereich hinweg die gesamten S-Parameter auf mehreren Bauteilen für eine Vielzahl von Bias-Pegeln, Leistungspegeln und - in einigen Fällen - Temperaturen. Diese Messungen sind oft von ihrem Charakter her eher manuell und es ist erforderlich, dass die Sonden physisch um den Wafer herum bewegt werden müssen.

Es ist wichtig, dass jede Abweichung von Bauteil zu Bauteil über alle Bauteile des Wafers hinweg genau ermittelt wird und dass nicht zusätzlich Abweichungen durch das Testgerät verursacht werden. Daher muss sichergestellt sein, dass das VNA-System ordnungsgemäß in ausreichend häufig wiederkehrenden Zeitabständen kalibriert wird, damit zuverlässige Messungen realisierbar sind.

Der manuelle Charakter der Messungen in dieser Phase hat Auswirkungen auf die Kalibrierung. Ebenso muss Zeit für Probleme des Sondenkontakts, z.B. Oxidation, aufgewendet werden. In einigen Fällen sind zum Erleichtern des Kalibrierens auch Kalibrationsstandards auf dem Wafer enthalten. Der auf dem Wafer benötigte Platz bedeutet jedoch oft, dass ein separates Kalibrierungssubstrat erforderlich ist. Dies erhöht die Zeitdauer noch weiter. In dieser Situation ist es möglich, dass stündlich eine 20-minütige Kalibrierung durchführt werden muss, was bedeutet, dass das Kalibrieren während der Phase der Bauteilcharakterisierung ein Drittel der Arbeitszeit eines Prüfingenieurs in Anspruch nimmt!

Phase der Bewertung

Die Bewertungsphase nutzt die gesamten Daten der Bauteilcharakterisierungs-Phase, um die Leistung des Bauteils einzuschätzen und die Produktspezifikation festzulegen. Während die Mess- und Kalibrierungszeiten nicht die Hauptfaktoren in dieser Phase sind, spielt das Vertrauen in die Bauteilcharakterisierungsdaten eine wichtige Rolle. Exakte Messungen gestatten kleinere Mess-Ungenauigkeiten. Man kann also Kompromisse zwischen strengeren Spezifikationen und Fertigungsausbeute machen. Phase der Fertigungs-Messungen In der Phase der Fertigungskontrolle kommen automatisierte Großserien-Prüfeinrichtungen zum Einsatz, und es werden reduzierte Datensätze zusammengetragen, um zu verifizieren, dass die Bauteile den festgelegten Spezifikationen genügen.

Mit moderner VNA-Technologie ist es nun möglich, in Sekundenschnelle zu testen. Die Kalibrierung ist dabei Teil des automatisierten Prozesses. Während der automatisierten Fertigungskontrolle können zwar die Komplexität der Kalibrierung und die Kalibrationszeit reduziert werden - unter Umständen kann jedoch noch immer jede Stunde erforderlich sein. Bei Bauteilen, die in wenigen Sekunden gemessen werden, kann eine Ausfallzeit durch die Kalibrierung letztlich den Gesamtduchsatz entscheidend herabsetzen.

- 110 GHz auf dem Wafer analysieren

- Wie sieht eine moderne VNA-Architektur aus?