3-D-Laserlithografie in Biotechnologie und Medizintechnik

Extrem präzise positionieren

Mit der Laserlithografie lassen sich selbst sehr komplexe dreidimensionale Mikro- und Nanostrukturen in fotosensitiven Materialien herstellen. Realisierbar ist die für solche Anwendungen erforderliche hohe Präzision beim dreidimensionalen »Laser-Schreiben« jedoch nur, wenn die zu bearbeitenden Materialien entsprechend genau positioniert werden. Hier bieten piezobasierte Nanopositioniersysteme Wiederholgenauigkeiten im Nanometerbereich bei Ansprechzeiten unterhalb einer Millisekunde und somit sehr gute Voraussetzungen für eine hohe Reproduzierbarkeit und exakte Bahnsteuerung. Die im Folgenden beschriebene Anwendung aus dem Life-Science-Umfeld liefert dafür den Beweis.

Komplexe dreidimensionale Mikro- und Nanoobjekte lassen sich mithilfe von Laser-Lithografiesystemen (Bild 1) vollautomatisch und reproduzierbar mit einer großen Designflexibilität und mit Strukturhöhen bis in den Millimeterbereich realisieren.

Von solchen Systemen, wie sie die Firma Nanoscribe vertreibt, profitieren heute bereits etliche Anwendungen: So lassen sich per »Laser-Schreiben« zum Beispiel Mikrostrukturen für Kanülen herstellen oder Oberflächen mit bestimmten biomimetischen Eigenschaften ausstatten.

Wichtige Schlagworte in diesem Zusammenhang sind Gecko- und Lotuseffekt.

Ein typischer Einsatzbereich für die 3-D-Laserlithografie beziehungsweise den 3-D-Druck auf der Mikrometerskala ist aber auch die Herstellung dreidimensionaler Gerüste für die Zellbiologie.

In der flachen Petrischale sind der klassischen Zellkultivierung Grenzen gesetzt.

Denn im natürlichen Gewebe befinden sich Zellen im Organismus in der Regel in einer extrazellulären Matrix, also einer dreidimensionalen und gleichzeitig flexiblen Umgebung im räumlichen Verbund.

Weil eine Petrischale diese realen Umgebungsbedingungen nicht simulieren kann, ist ihre Einsatzmöglichkeit eingeschränkt.

Abhilfe schafft nun das beschriebene Verfahren, das sich Wissenschaftler am Karlsruher Institut für Technologie (KIT) zunutze gemacht haben.

Mittels der 3-D-Laserlithografie lassen sich beliebig strukturierte und flexible Gerüste auch dreidimensional reproduzierbar herstellen.

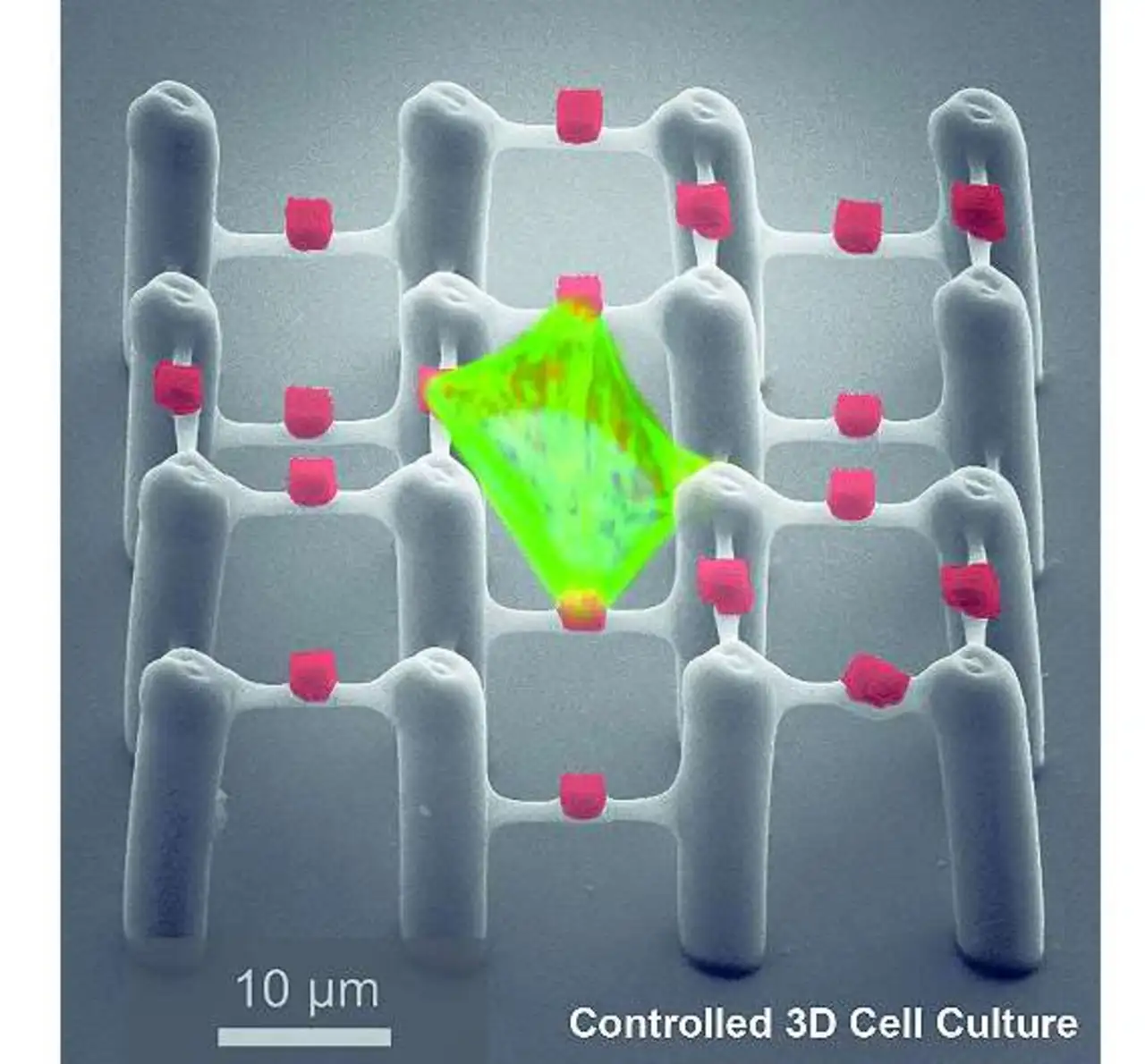

Das heißt, die Zellen können sich innerhalb einer speziellen räumlichen Matrix, also eines Gerüsts, ansiedeln (Bild 2).

Das dargestellte Gerüst selbst besteht aus 25 µm hohen Pfosten, die in unterschiedlichen Höhen mit dünnen Sprossen verbunden sind.

Dieses Grundgerüst besteht aus einem Protein abweisenden Polymer.

Zusätzlich sind in der Mitte der Sprossen »Haltegriffe« oder »Andockstellen« für die Zellen angebracht.

Hier können sich die Zellen definiert anheften, weil an diesen Stellen spezielle Haftungsproteine angelagert sind.

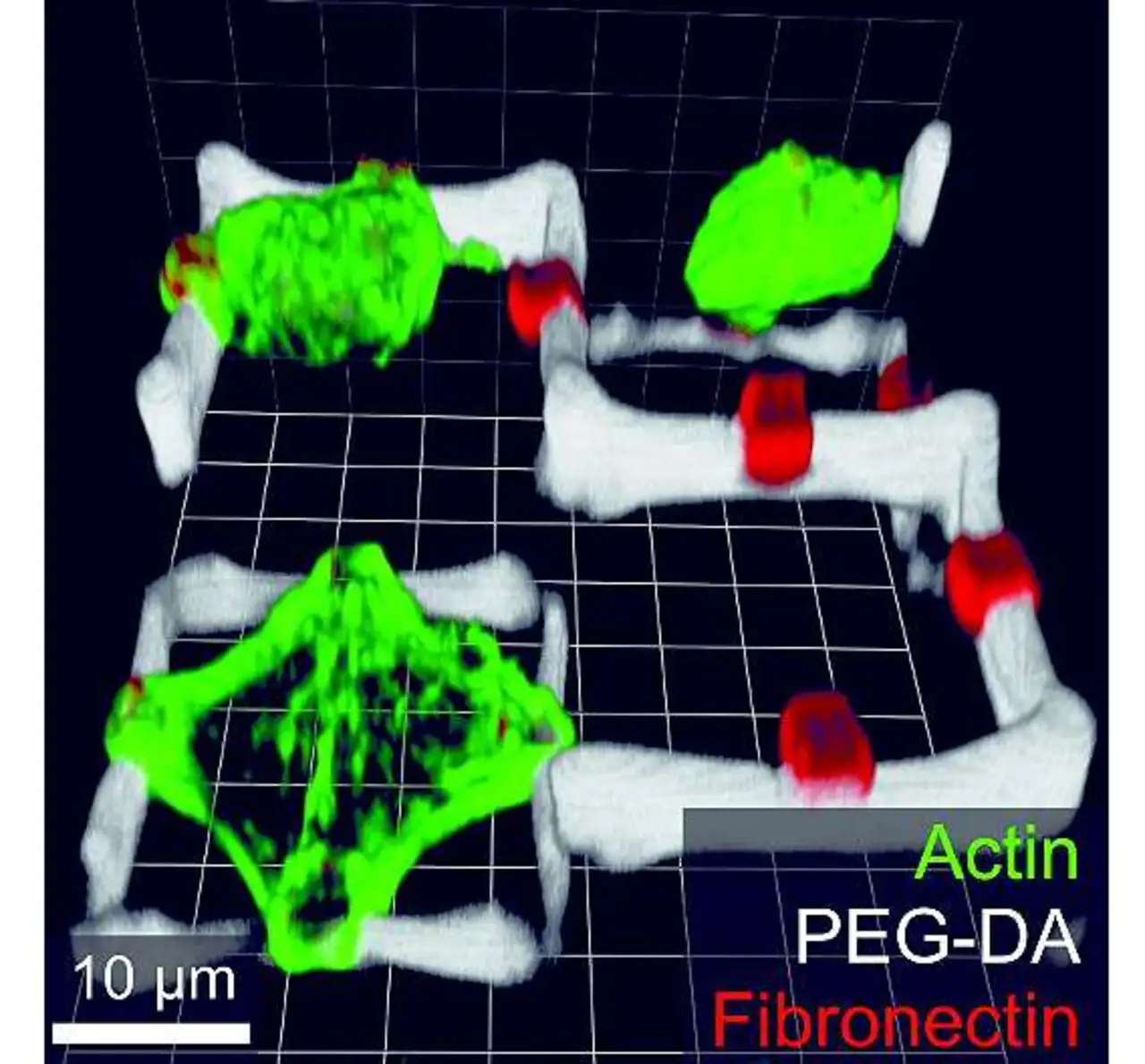

Eine solche Matrix erschließt zahlreiche neue Möglichkeiten (Bild 3).

Untersucht werden kann auf diese Weise der Einfluss der physischen Umgebung (Steifigkeit und Architektur) auf die Stammzellendifferenzierung oder die Zellmigration.

Kräfte lassen sich messen, Reaktionen auf unterschiedliche Stimuli beobachten und auswerten.

Das Resultat sind beispielsweise Erkenntnisse im Hinblick auf Geweberegeneration oder der Einfluss von Wirkstoffen auf die Wundheilung.

»Schreiben« mit dem Laserstift

Wie die Strukturen gefertigt werden, ist keineswegs trivial, vom Prinzip her aber dennoch einfach zu verstehen: Durch starkes Fokussieren ultrakurzer Laserpulse in das fotosensitive und biologisch verträgliche Polymer wird dieses über einen nichtlinearen optischen Prozess im Fokus belichtet. Vergleichbar einem Stift, der in drei Dimensionen geführt wird, beschreibt der Laserstrahl das Material entlang beliebiger Pfade. Dabei werden Linienbreiten von mehreren Mikrometern bis hinunter zu 150 nm erreicht.

Bei dem Abfahren der 3-D-Trajektorien lässt sich die nötige Präzision nur durch ein sehr genaues Positionieren in allen drei Raum-dimensionen erreichen. Während des Schreibvorgangs bleiben Laser und Fokus fix, und das Werkstück muss entsprechend der dreidimensionalen Schreibaufgabe bewegt werden. Erschwerend kommt noch hinzu, dass es nicht genügt, bestimmte Positionen hochgenau anzufahren. Der Weg ist hier genauso wichtig wie das Ziel, die Applikation erfordert deshalb auch eine präzise Bahnsteuerung. Während der Fahrt wird dann die Laserintensität entsprechend der Bahngeschwindigkeit variiert, um das gewünschte Druckergebnis zu erzielen. Das für die Probenpositionierung eingesetzte System ist damit eine Schlüsselkomponente für das Laserlithografiegerät »Photonic Professional« von Nanoscribe.

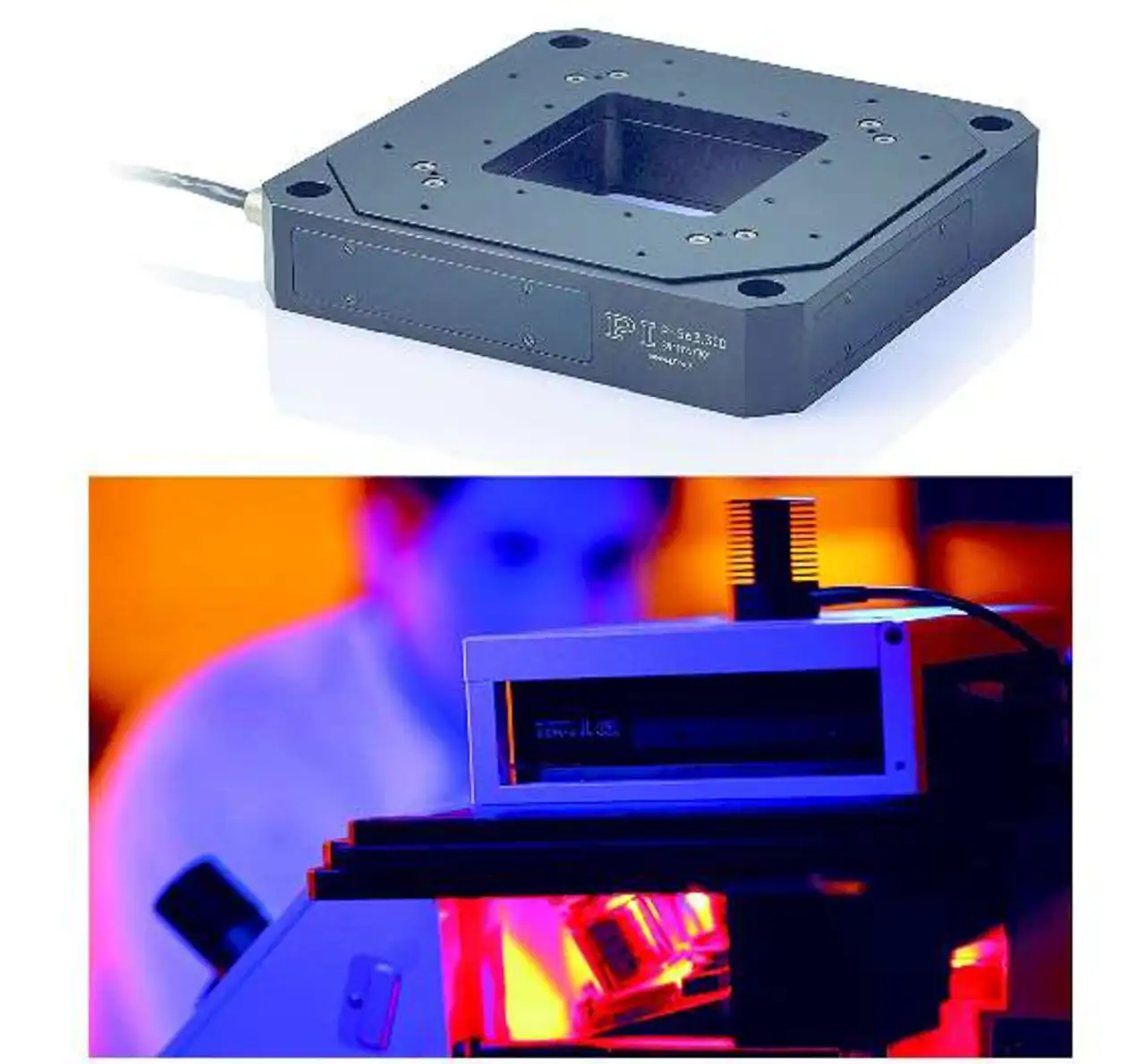

Hier fiel die Wahl auf ein Positioniersystem aus dem Produktprogramm von Physik Instrumente (PI), das Unternehmen bietet eine große Auswahl an hochdynamischen und hochauflösenden Piezo-Nanopositioniersystemen für wissenschaftliche und industrielle Anwendungen (Bild 4). Der Mehrachsen-Stelltisch »P-563« ist auf einem mikroskopüblichen XY-Scannertisch aufgesetzt, der einen Positionierbereich des Piezo-Schreibvolumens auf einer Fläche von bis zu 100 mm x 100 mm erlaubt. Die Stellwege des Piezos erlauben ein Schreibvolumen von 300 µm x 300 µm x 300 µm, wobei die Wiederholgenauigkeit im Nanometerbereich liegt.

Die treibende Kraft dieses Nanopositioniersystems sind Piezoaktoren. Diese Piezoaktoren wandeln elektrische Energie direkt in mechanische und umgekehrt. Dabei können typischerweise Stellwege bis zu etwa einem Millimeter bei Auflösungen bis hinunter in den Nanometerbereich und hohe Dynamik mit Frequenzen bis zu mehreren Kilohertz erreicht werden. Die sehr hohe Bewegungsauflösung ist nur möglich, weil die Bewegung auf kristallinen Effekten beruht und es keine klassischen mechanischen Komponenten gibt, die Reibung oder mechanisches Spiel besitzen. Piezoaktoren können darüber hinaus große Lasten bewegen und besitzen eine kompakte Bauweise.

Präzise Positionierung

In das Positioniersystem integrierte hochlineare kapazitive Sensoren sorgen für die genaue Istwert-Erfassung, die notwendig ist, um die Probe präzise und wiederholbar relativ zum Laserfokus zu bewegen. Diese Sensoren erfassen die Bewegung direkt und ermöglichen dadurch höhere Phasentreue und Bandbreite als indirekte Systeme. Zur hohen Positioniergenauigkeit trägt auch der Aufbau als parallelkinematisches Mehrachssystem bei. Die Piezoaktoren sind in ein reibungsfreies parallelkinematisches Führungssystem mit Festkörpergelenken integriert. Alle Piezoaktoren wirken auf eine zentrale Plattform. Dadurch lässt sich ein identisches dynamisches Verhalten für alle Achsen erzielen. Bei der 3-D-Lithografie ist das besonders vorteilhaft, da die Objekte beliebige Strukturen besitzen können. Eine »langsamere« Achse, wie sie zum Beispiel bei einem Zeilen-scan zum Einsatz kommt, würde sich hier nachteilig auswirken. Außerdem erfasst die Sensorik alle geregelten Freiheitsgrade gleichzeitig. Durch diese Parallelmetrologie lassen sich Achsübersprechen und Führungsfehler aktiv verhindern. Bahngenauigkeit und Reproduzierbarkeit profitieren davon.

Die dafür notwendige Bahnsteuerung übernimmt ein digitaler Con-troller. Ebenso wie das Nanopositioniersystem stammt auch er aus dem PI-Programm und ist speziell auf die mehrachsigen parallelkinematischen

Piezo-Nanopositioniersysteme abgestimmt. Auch die bei den 3-D-Lithografiegeräten sehr hohen Anforderungen an die Bahngenauigkeit lassen sich damit erfüllen. Die hochgenauen Piezo-Nanopositioniersysteme tragen damit wesentlich dazu bei, die Lithografietechnik einen entscheidenden Schritt voranzutreiben. Davon profitieren Anwender nicht nur in Medizintechnik und Biotechnologie, sondern auch in anderen Branchen. Einsatzbereiche für das dreidimensionale »Laserschreiben« finden sich unter anderem auch in der Fertigung mikrooptischer Bauelemente, fotonischer Kristalle und Metamaterialien ebenso wie beim Rapid-Prototyping von Mikro- und Nanostrukturen, beispielsweise fluidischer Kanäle.

Über die Autoren:

Steffen Arnold ist Leiter »Markt und Produkte« bei Physik Instrumente, Martin Hermatschweiler ist Geschäftsführer von Nanoscribe und Ellen-Christine Reiff schreibt für das Redaktionsbüro Stutensee.