Der lange Weg in den Consumer-Markt

MEMS-Sensoren auf dem Vormarsch #####

Fortsetzung des Artikels von Teil 1

MEMS-Sensoren auf dem Vormarsch

Die Prozessschritte in der Mikrobearbeitung sind von den Arbeitsgängen bei der IC-Herstellung abgeleitet: Fotolithographie, physikalische und chemische Materialabscheidung (PVD, CVD), reaktive Ionen-Ätzverfahren und chemische Ätztechniken. Die Zielsetzungen sind allerdings verschieden: Während es bei den CMOS-Schaltungen darum geht, immer mehr Bauelemente unterzubringen, geht es bei den mikrobearbeiteten Bauelementen darum, die mechanischen Eigenschaften der erzeugten Strukturen zu nutzen und möglichst auf dem Chip in elektrische Signale umzusetzen. Da die Strukturgrößen im Bereich von 0,1 mm und einigen 10 μm liegen, sind in der Mikrobearbeitungs-Technologie Verfahren wie Nassätzung, Abscheidung oder galvanisch aufgetragene Dickschicht-Strukturen, Stapel aus zwei oder drei gebondeten Wafern, Vias und Bohrungen in der Silizium-Schicht sowie Trockenätzprozesse die Regel. Schließlich kommen hier Materialien wie Gold oder Glasuren zum Einsatz, die in CMOS-Prozessen absolut tabu sind.

Jobangebote+ passend zum Thema

THELMA und VENSEN

In den zurückliegenden Jahrzehnten haben MEMS-Hersteller ihre eigenen produktspezifischen Mikrobearbeitungs-Prozesse entwickelt und sich dabei auf die von ihnen beherrschten Verarbeitungsschritte und ihre jeweiligen Produktionsanlagen gestützt. Diese Prozesse lassen sich in zwei Hauptgruppen einteilen:

- Volumen-Mikrobearbeitung: Hierbei handelt es sich um einen subtraktiven Prozess, denn zur Realisierung der mechanischen Struktur wird ein großer Teil des Substrats abgetragen, was weniger Präzision erfordert als die Oberflächen-Mikrobearbeitung (s.u.). Gröbere Strukturen lassen sich einfacher herstellen, da die Substratdicke recht freizügig gewählt werden kann. Die Form der mikrobearbeiteten Struktur dagegen unterliegt engen Grenzen, da diese durch die Kristallrichtungen des Silizium-Substrats vorgegeben ist.

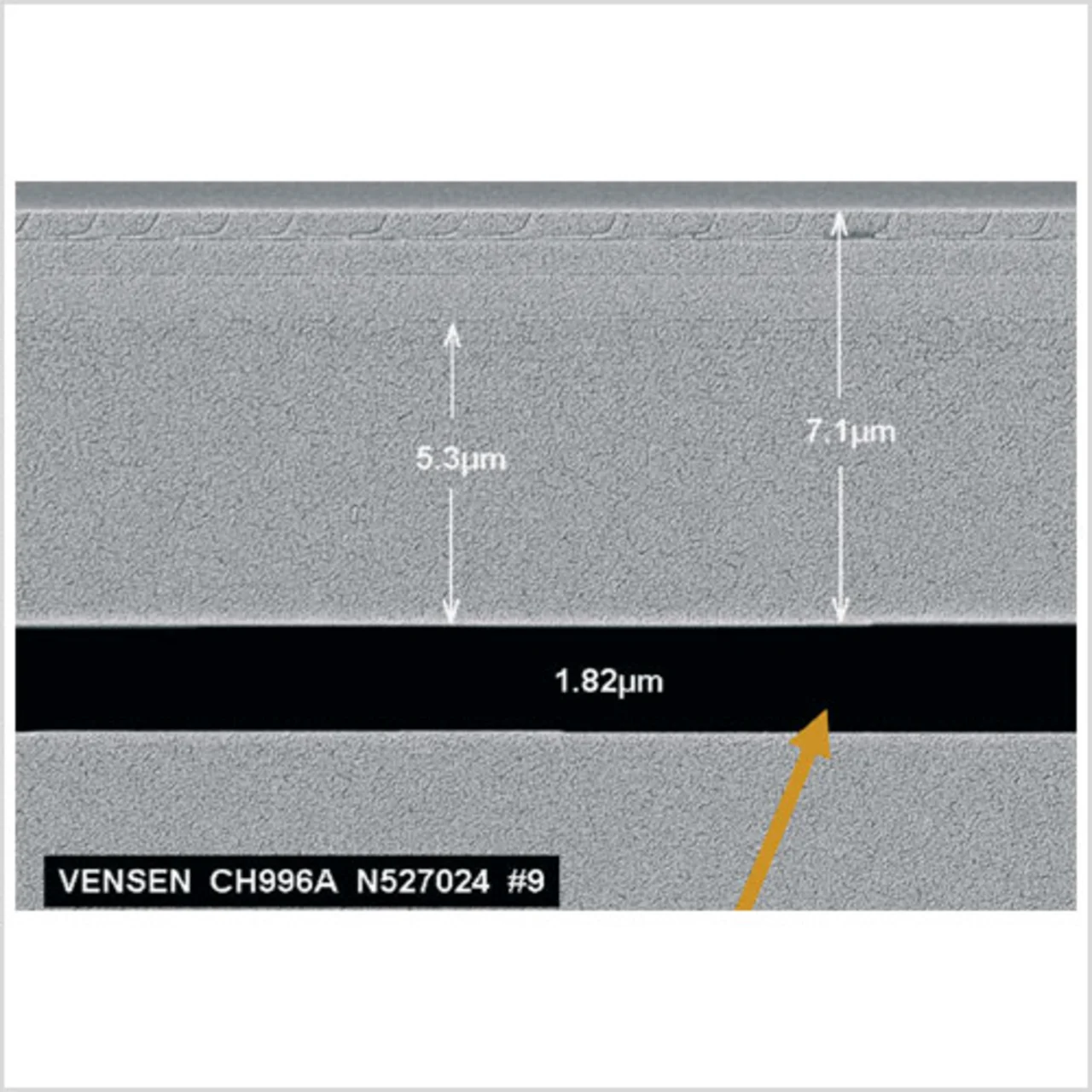

- Oberflächen-Mikrobearbeitung: Bei diesem additiven Prozess werden verschiedene Schichten aufgebaut, die in nachfolgenden Arbeitsgängen selektiv entweder belassen oder entfernt werden, das Substrat bleibt im Wesentlichen unberührt. Dies Technik war ursprünglich auf dünne Bauelemente von etwa 2 μm Dicke beschränkt, da nur sehr dünne Schichten auf dem Substrat abgeschieden oder gezüchtet werden konnten. Der Einsatz dickerer Schichten und neue „Wafer Bonding“-Verfahren ermöglichen inzwischen die Produktion stärkerer Strukturen. Unter Einsatz sämtlicher Tricks der Fotolithographie ist die Herstellung auch komplexer mechanischer Strukturen doch relativ einfach.

STMicroelectronics [1] verwendet derzeit zwei verschiedene Mikrobearbeitungs-Prozesse:

- THELMA (THick Epitaxial Layer for Microgyroscopes and Accelerometers)

- VENSENS (VENice process for SENSor)

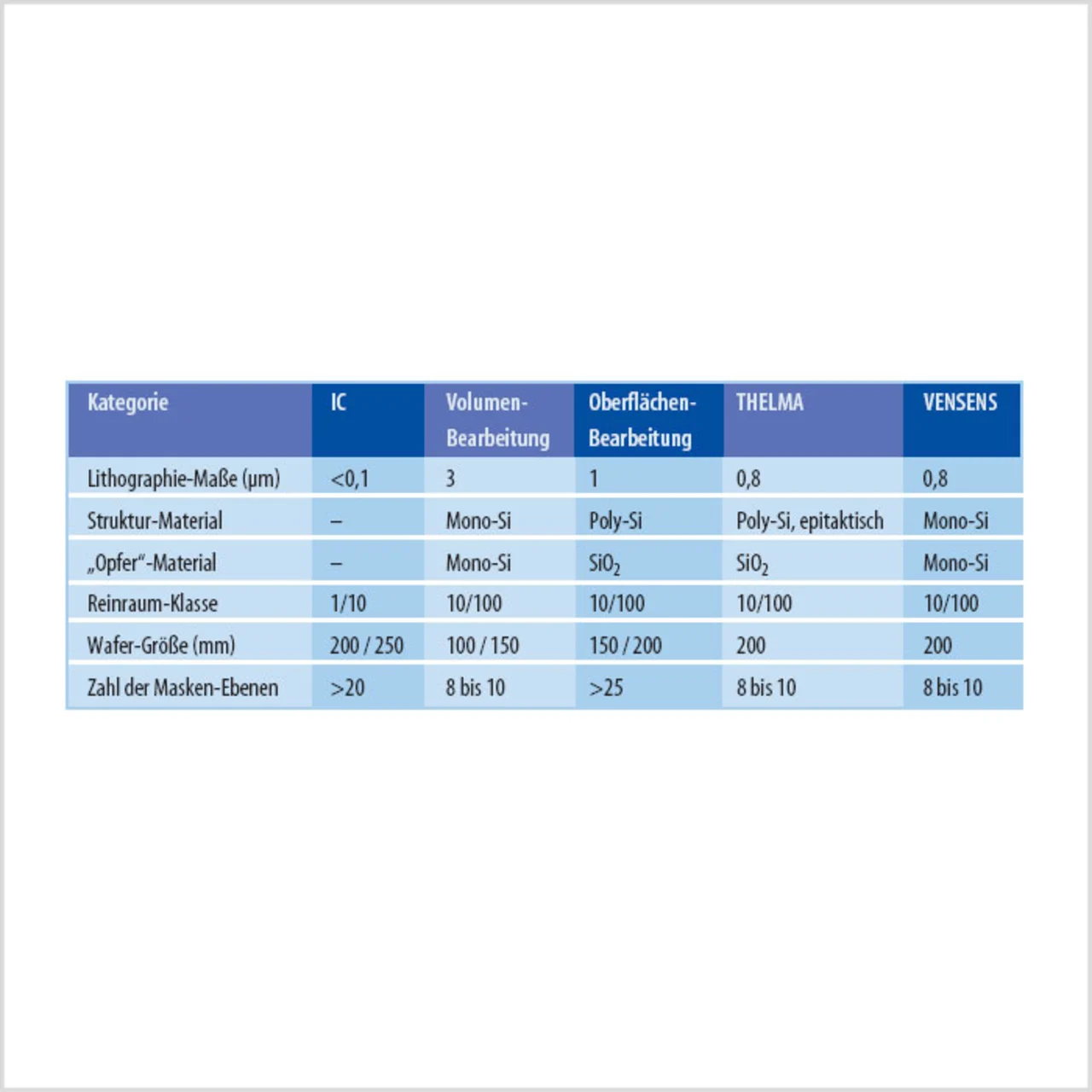

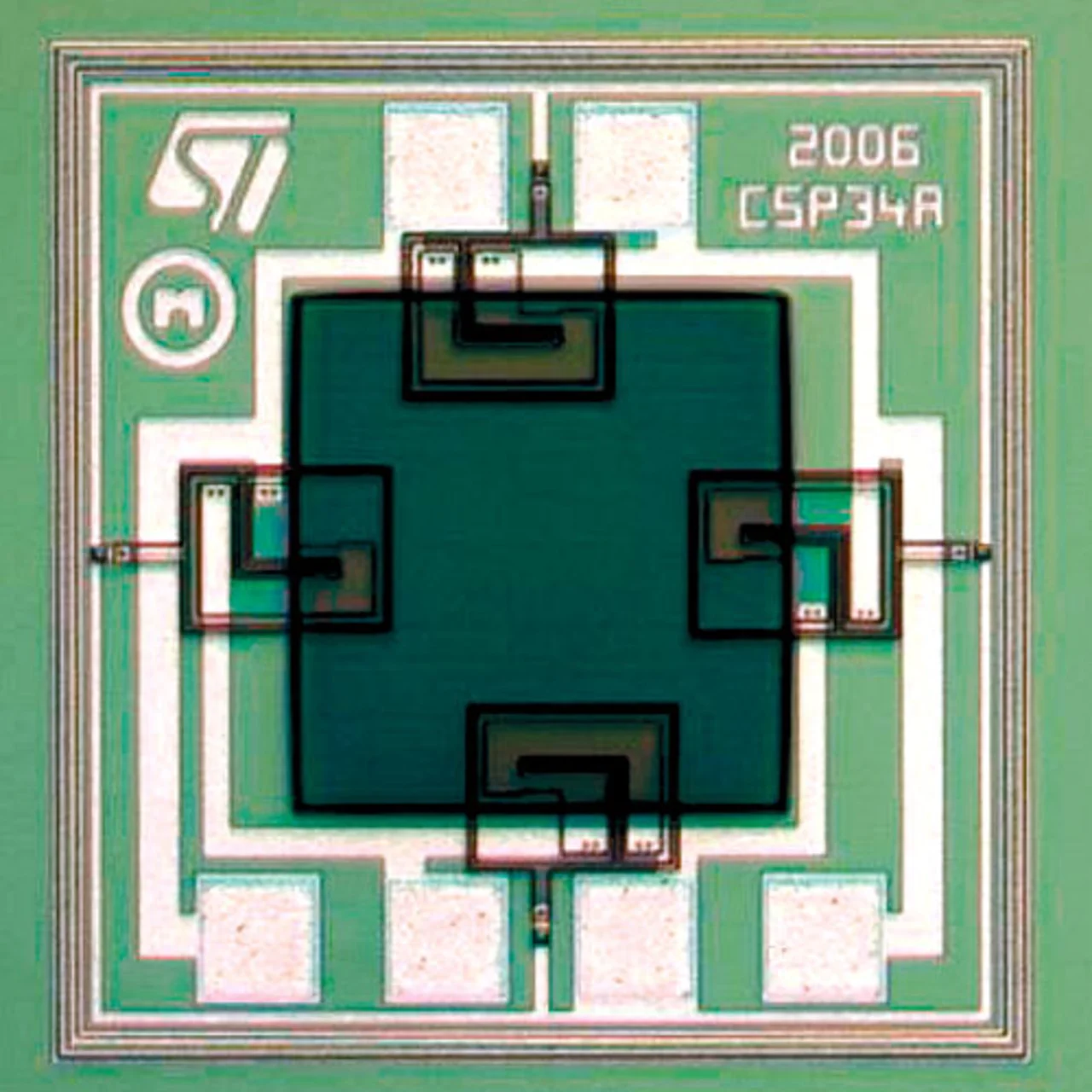

Der Prozess THELMA dient der Herstellung leistungsfähiger und gleichzeitig kostengünstiger Bewegungs-Sensoren. Dazu zählen Beschleunigungsaufnehmer, MEMS-Inertialsysteme und MEMS-Mikrofone. Der Prozess VENSENS hingegen ermöglicht die Produktion extrem kleiner Druck-Sensoren. Beide Mikrobearbeitungs-Verfahren nutzen eine Kombination von Volumen- und Oberflächen-Mikrobearbeitungs-Verfahren (Tabelle).

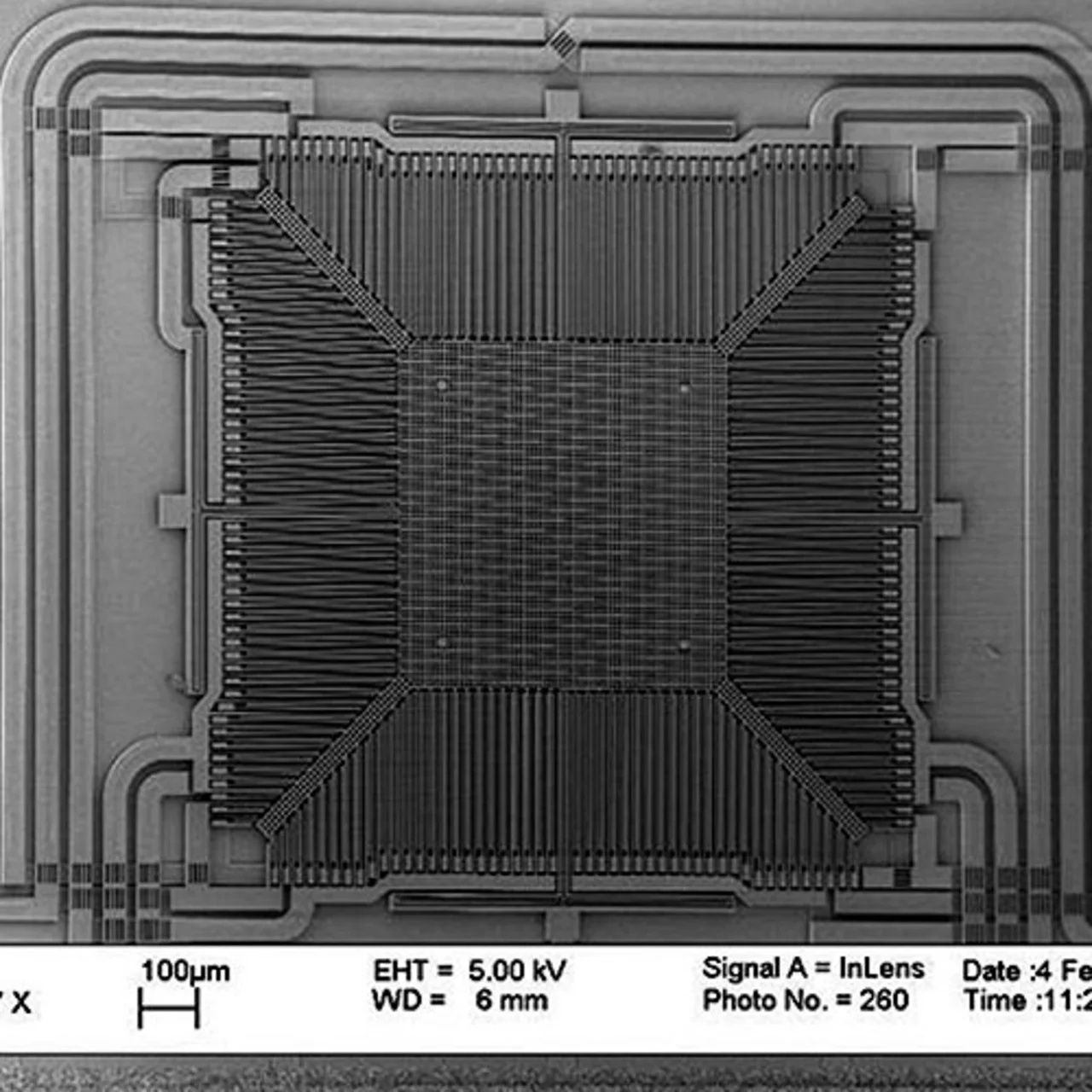

Am Beginn des THELMA-Prozesses steht ein herkömmlicher Silizium-Wafer, auf dem zur elektrischen Isolation eine erste Oxidschicht von ewa 2 μm Dicke erstellt wird. Anschließend folgt die Abscheidung einer dünnen Poly-Silizium-Schicht, die für die Verbindungsstrukturen benötigt wird. Schließlich wird eine zweite „Opfer“-Oxidschicht aufgebracht, die ebenfalls etwa 2 μm dick ist. In diese Schicht werden an den Stellen Löcher geätzt, an denen Stützen für feststehende Elemente oder Anker für bewegliche Elemente platziert werden sollen.

Auf der so entstandenen Struktur wird eine Schicht aus Poly-Silizium (etwa 15 μm) epitaktisch aufgetragen. In diese dritte Schicht werden – wiederum mit einer einzigen Maske – die Strukturen für die beweglichen und festen Elemente eingeätzt. Zum Abschluss wird mit einem isotropen Ätzprozess die „Opfer“-Oxidschicht unter diesen Strukturen entfernt, damit die beweglichen Teile freiliegen (Bild 1). Die Umgebung der Strukturen wird mit getrocknetem Stickstoff oder einem anderen Gas aufgefüllt, um zu verhindern, dass Feuchtigkeit oder wechselnde Gasdichte die Resonanzfrequenz der Strukturen beeinflussen. Als nächstes wird auf den ersten Wafer ein zweiter gebondet, der die mikromechanischen Strukturen während des sich nun anschließenden, mit hohen Drücken verbundenen Spritzguss-Prozesses zur Herstellung des Gehäuses schützt.

- MEMS-Sensoren auf dem Vormarsch #####

- MEMS-Sensoren auf dem Vormarsch

- MEMS-Sensoren auf dem Vormarsch

- MEMS-Sensoren auf dem Vormarsch