„More than Moore“ und neue „Packaging“-Verfahren

Intelligente Sensoren: Trends und Technologien #####

Fortsetzung des Artikels von Teil 5

Intelligente Sensoren: Trends und Technologien

Vierter Trend: Verringerung der Herstellungskosten

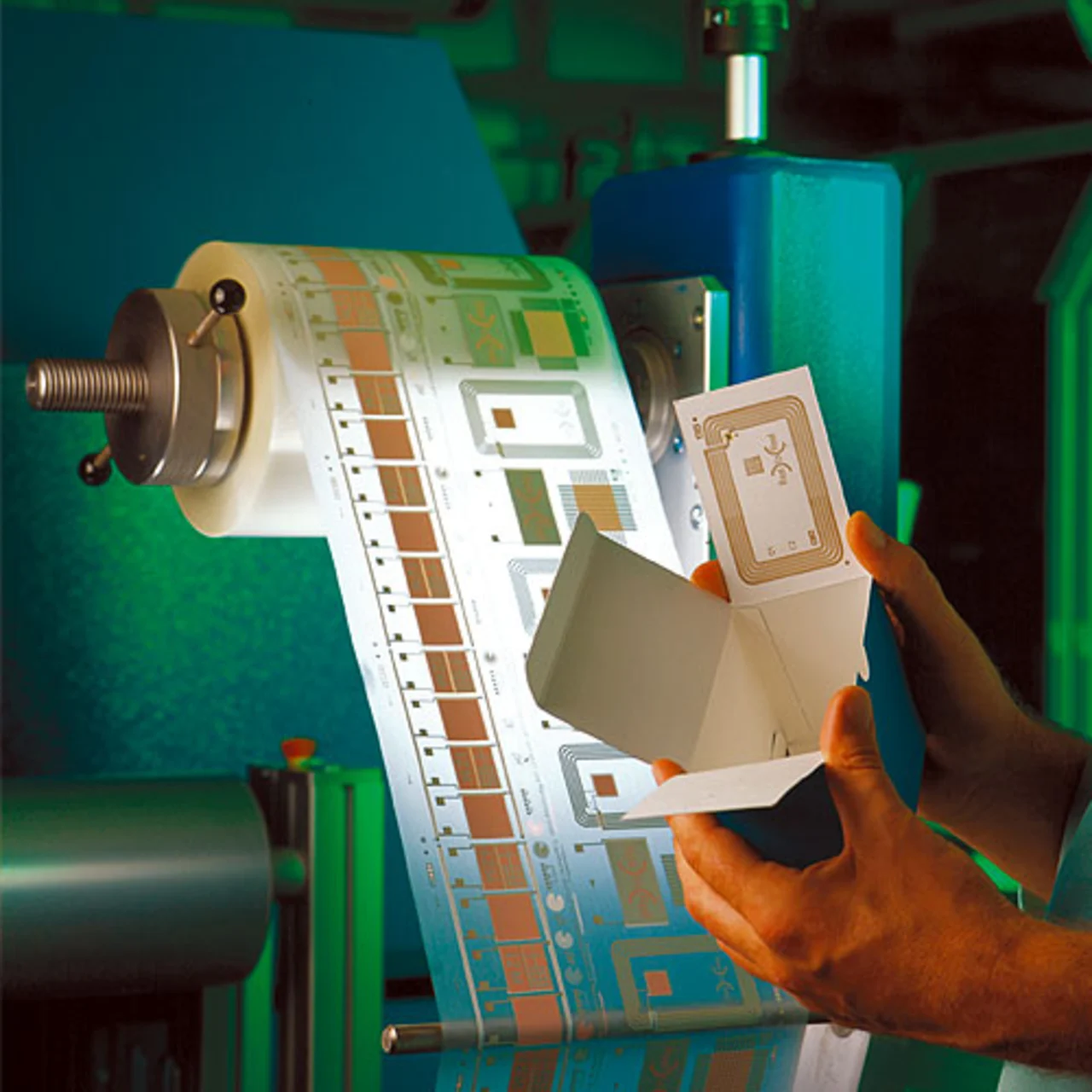

Gerade bei konsumgüternahen Anwendungen, aber auch in Einsatzfeldern wie der Automobilindustrie sind kostengünstige Fertigungsprozesse und -verfahren gefordert. Beispiele hierfür sind der Einsatz neuer Prozesse bzw. eine neue Kombination bekannter Prozesse, firmenspezifische Baukastensysteme aus Standard- Komponenten, Rolle-zu-Rolle- Verfahren und preiswerte polymer-basierte Mikrosysteme sowie die Ausreizung etablierter Technologien und Fertigungsprozesse (Bild 4).

Jobangebote+ passend zum Thema

Entwicklung der Technologien

In den letzten Dekaden hat die Miniaturisierung bei den Standard-CMOSTechnologien die Verbreitung von Elektronik befördert. Auch die Herstellung von Sensoren hat in Teilbereichen von dieser Entwicklung profitiert. Nach Meinung vieler Experten wird – zumindest in der nächsten Dekade – die Entwicklung der CMOSTechnologien weiter dem Moore’schen Gesetz folgen. Dieser Trend, der zu mehr Funktionen bei geringeren Herstellungskosten führt, wird auch als „More than Moore“ oder „System on Chip“ (SoC) bezeichnet.

Bei multifunktionalen Systemen wie den intelligenten Sensoren lassen sich diese kosteneffizienten Prozesse in der Regel nur bei sehr großen Stückzahlen oder zur Herstellung einzelner, spezieller Komponenten einsetzen. Die Integration nicht-digitaler Funktionen wie die Leistungs- oder die Optoelektronik erfordert zudem die Verwendung alternativer Prozesse und Materialien. Eine Anpassung der Standard- Technologien wäre in den meisten Fällen kostspielig und risikoreich. Deshalb wird sich eine Kombination aus SoC-Lösungen und Technologien zur Systemintegration wie „More than Moore“, „Heterogeneous Integration“ und „Smart System Integration“ durchsetzen.

More than Moore

„More than Moore“ hat die Integration digitaler und nicht-digitaler Funktionen auf einem Chip zum Ziel. Im Unterschied zu SoC-Lösungen werden die zusätzlichen Funktionen auf einem prozessierten Wafer (back end of line) mit speziellen, aber CMOS-kompatiblen Prozessen realisiert. Oder es werden CMOS-Technologien zur Herstellung von MEMS-Bausteinen herangezogen. Typische Produktbeispiele sind derzeit etwa HF-Komponenten für Mobiltelefone oder intelligente leistungselektronische Bausteine.

Heterogenous Integration

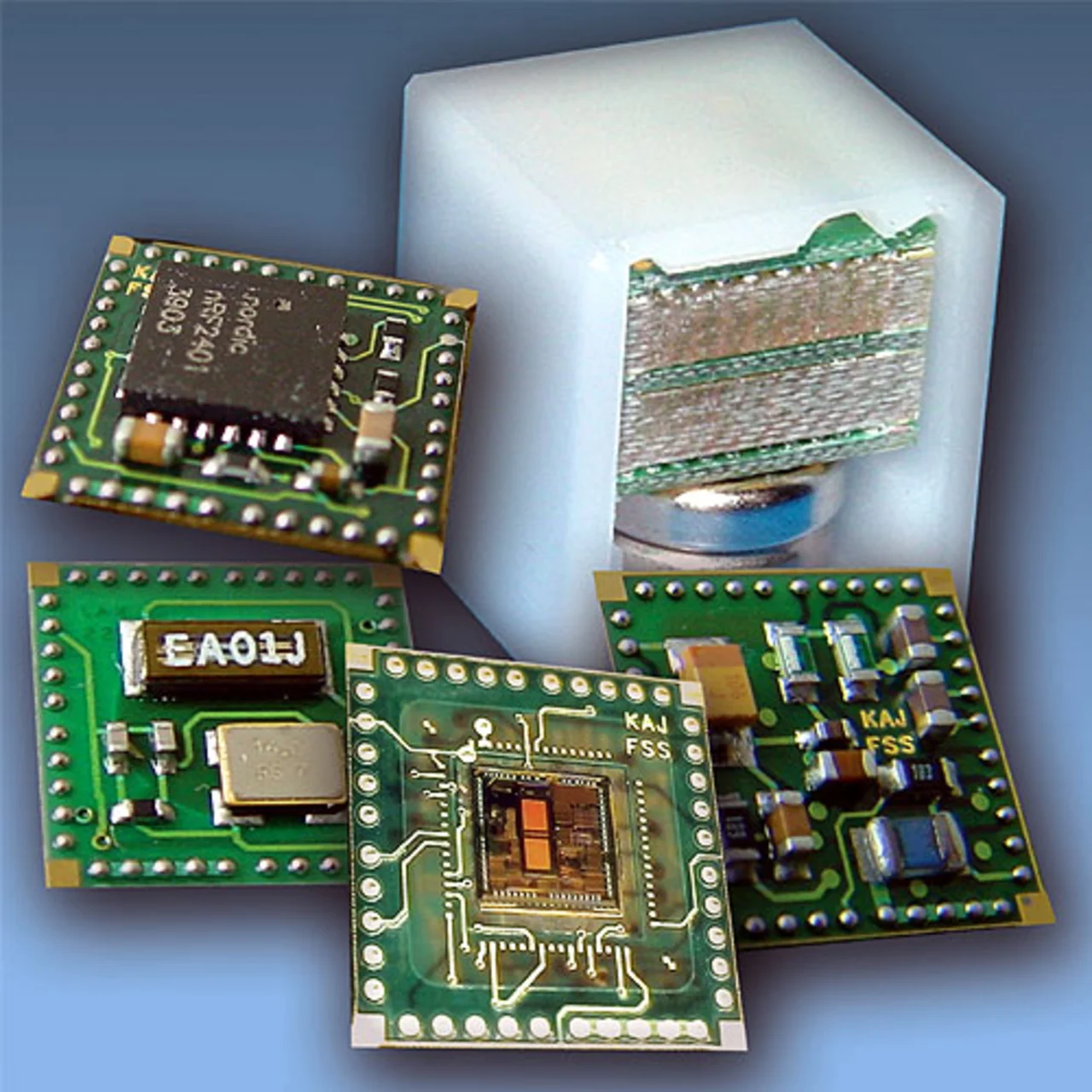

„Heterogeneous Integration“ zielt auf kundenspezifische Lösungen ab, die sich auch in kleineren Stückzahlen wirtschaftlich fertigen lassen. In der Regel werden unterschiedliche Komponenten in einem Gehäuse (SiP – System in Package) zu einem System vereint, das den Anforderungen der Umgebung angepasst ist. Im Vorteil ist dieser Ansatz auch bei der Integration von Komponenten, die nicht mit den Standard-Technologien der Halbleitertechnik gefertigt werden können.

Die Hetero-System-Integration bietet im Vergleich zu SoC-Bausteinen ein geringeres Risiko bei gleichzeitig niedrigeren Herstellungskost e n . Ein weiterer Vorteil der Hetero-System-Integration liegt in der kürzeren Umsetzungszeit. Die Produkte lassen sich bei gleichzeitiger Flexibilität und Nutzung vorhandener Peripherie und Fertigungsinfrastruktur schneller auf dem Markt einführen. Gerade bei kleineren Stückzahlen wird mit den Technologien der Hetero-System-Integration der Anschluss zum enormen Integrationspotential der Halbleiterund Mikrosystemtechnik offen gehalten. Um dieses Integrationspotential effizient nutzen zu können, sind neue Systemarchitekturen und Designprozeduren erforderlich, etwa die Zusammenführung von elektrischer, thermischer und mechanischer Simulation oder die Einführung von „echten“ 3D-Design-Werkzeugen im Systementwurf.

Intelligente Sensoren werden künftig in eine Vielzahl von Bereichen des täglichen Lebens eindringen und unentbehrliche Assistenten im Berufswie auch im Privatleben werden (Ambient Assisted Living). Diese Produktinnovationen profitieren ganz entscheidend von der Entwicklung im Mikroelektronik- und Mikrosystembereich. Gleichzeitig werden die neuen funktionellen Vorzüge ganz neue Anforderungen an die Geräteentwicklung, die Integrations-Technologien und die Effizienz der Fertigung stellen. Über alle Anwendungsfelder hinweg sind vier wesentliche Markttrends zu beobachten. Diese bestimmen maßgeblich die weitere Entwicklung der intelligenten Sensorik mit.

Erster Trend: Höhere Zuverlässigkeit

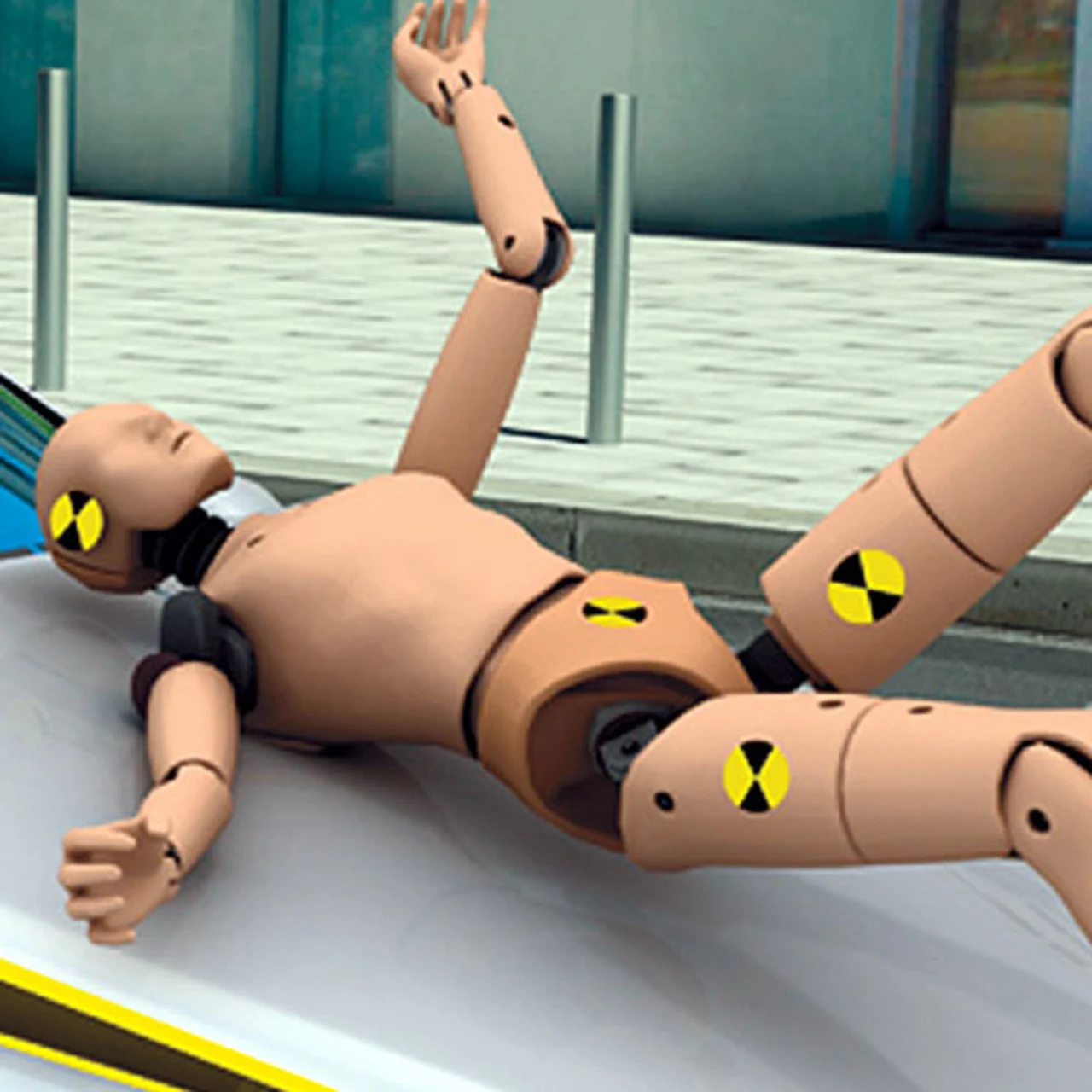

Die Anforderungen an die Zuverlässigkeit sind umso größer, je häufiger funktionsbestimmende Aufgaben (qualitative Bedeutung der Elektronik) übernommen und je mehr elektronische Komponenten (Quantität) verbaut werden. Bereits heute werden seitens der Automobilindustrie maximale Fehlerraten bis herunter in den ppb- Bereich gefordert. Die Aufbauten müssen daher vibrationsfest und stoßresistent sein, die Sensoren müssen sich ggf. auch für den Hochtemperatur-Einsatz eignen. Darüber hinaus schützt eine gekapselte Elektronik gegen Feuchte, Staub und aggressive Medien (Bild 1). Gezielte Werkstoffuntersuchungen und die Verbindung von Simulation und Experiment sind hierbei die Grundlage für komplexe Zuverlässigkeitsuntersuchungen. Und der elektrische, der thermische und der mechanische Entwurf werden künftig enger aufeinander abgestimmt.

Zweiter Trend: Multifunktionalität

Eine immer höhere Anzahl an Funktionen wird direkt in das Sensor-System integriert, etwa in Form von Sensoren der unterschiedlichsten Ausprägungen, Funkschnittstellen, Energieversorgungen und Energiemanagement sowie Leistungselektroniken und mechanischen Aktoren sowie Anzeigeelementen (z.B. Displays). Neben elektrischen können dabei auch optische, mechanische, biologische und chemische Prinzipien zur Anwendung kommen (Bild 2).

Dritter Trend: Anpassung an gegebene Bauformen

Die Integration in vorgegebene Anwendungen verlangt eine stärkere Anpassung an vorgegebene Formen, um z.B. direkt dort Signale zu messen, wo diese entstehen. Die Anpassungen erfordern u.a. die Kompatibilität zu unterschiedlichsten Materialien, extreme Miniaturisierungen, dreidimensionale und auch mechatronische Integrationen, den Einsatz faltbarer und/oder flexibler Elektronik und extrem dünne elektronische Systeme (Bild 3).

- Intelligente Sensoren: Trends und Technologien #####

- Mikrooptische Verfahren

- Integration optischer Messverfahren

- Intelligente Sensoren: Trends und Technologien

- Intelligente Sensoren: Trends und Technologien

- Intelligente Sensoren: Trends und Technologien