DRAM-Preise fallen ins Bodenlose

Im zweiten Quartal 2007 erlebte der DRAM-Markt einen drastischen Preisverfall: Der Durchschnittspreis pro Megabit sank um 39 Prozent.

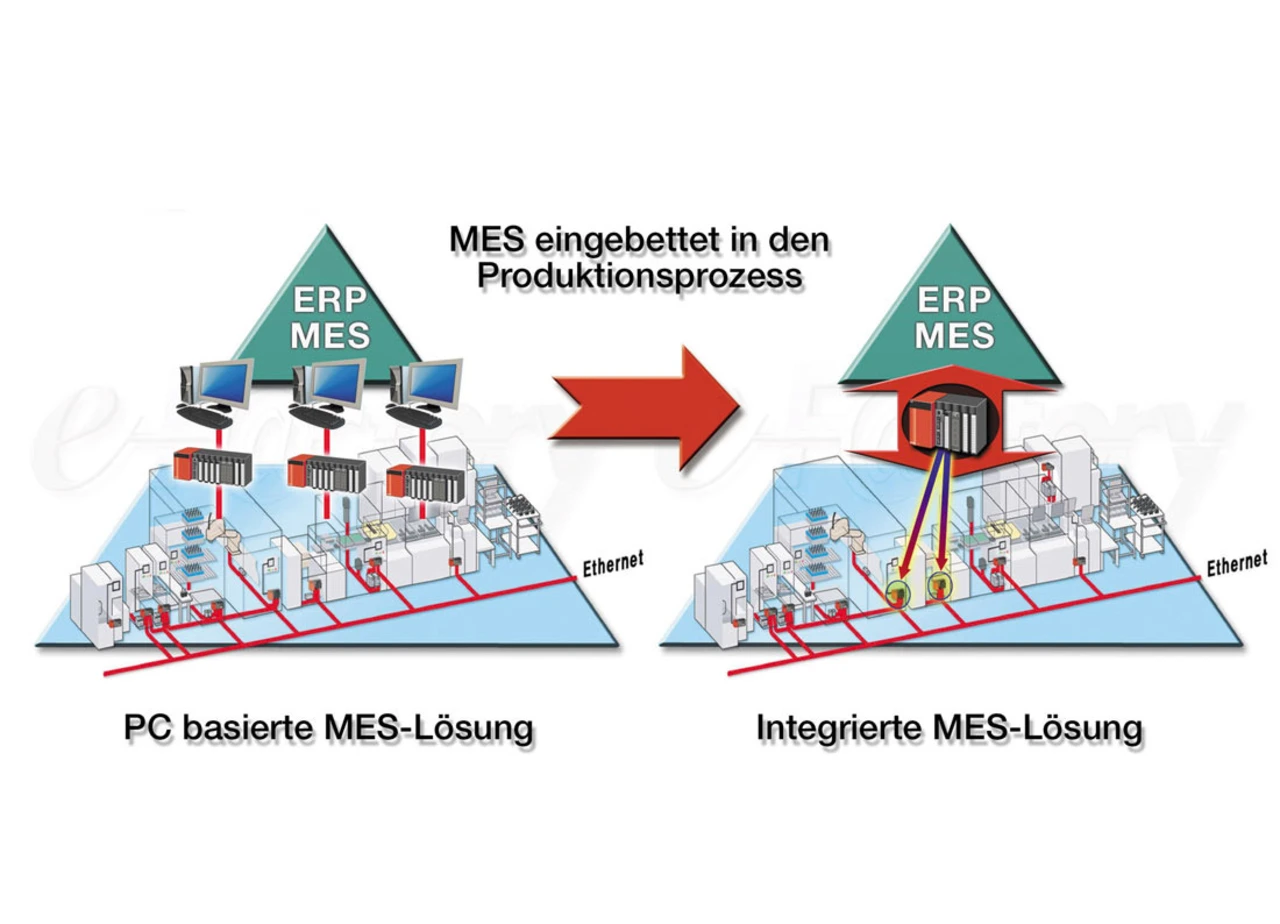

Viele Fertigungsbetriebe stehen vor der Frage, wie sie ihre bereits weitgehend automatisierten Prozesse noch effizienter gestalten können. Als Antwort hierauf hat Mitsubishi mit e-F@ctory ein Konzept entwickelt, welches einen durchgängigen Informationsfluss von der Fertigungs- bis zur Management-Ebene ermöglicht.

Jobangebote+ passend zum Thema

Weltweit sanken die Einnahmen aus DRAMs verglichen zum Vorquartal um 24,1 Prozent auf 7,3 Mrd. Dollar. Einziger Gewinner ist Samsung. Das koreanische Unternehmen konnte seine Marktanteile um 2,5 Prozent steigern: 28 Prozent der DRAM-Einnahmen gingen im zweiten Quartal an Samsung. Bezogen auf den ausgelieferten Stückzahlen ist das Unternehmen nun wieder auf Platz eins, gefolgt vom Mitbewerber Hynix mit 20,7 Prozent Marktanteil.

Als Hauptgrund für die drastischen Marktentwicklungen nennt isuppli ein Überangebot an Speicherchips. Die fünf größten Speicherhersteller Samsung, Hynix, Qimonda, Elpida und Micron reagieren darauf mit reduzierten Produktionsquoten für das dritte Quartal. Isupplis Einschätzung für die zweite Jahreshälfte sieht positiver aus: Nach dem drastischen Einbruch gehen die Experten davon aus, dass sich der Markt auch saisonal bedingt wieder stabilisieren wird.

Die vorläufigen Absatzzahlen des zweiten Quartals:

Quelle:isuppli

Das MES-Interface

Die Basis für eine transparente Fertigung im japanischen Motorenwerk ist das MESInterface, ein neues Mikroprozessormodul für die Automatisierungsplattform Melsec System Q, dessen Einführung in Europa in Vorbereitung ist. Dieses Kommunikationsmodul für die modulare Speicherprogrammierbare Steuerung (SPS) von Mitsubishi Electric ist in zwölf der fünfzehn Produktionszellen einer Produktionslinien installiert, in die mehr als 70 verschiedene Messstationen eingebunden wurden. Die dortigen Maschinen und Anlagen sind über ein Feldbus-System mit der Hauptsteuerung verbunden. Das Modul übernimmt die von der Steuerung gesammelten und vorbereiteten Daten direkt über den Rückwandbus der Steuerung und transportiert sie ohne Umwege über Gateway Rechner direkt zur zentralen Datenbank. Ein einfach zu bedienendes Parametrierwerkzeug unterstützt den SPS-Programmierer bei der Festlegung der zur Steuerung aller Produktions- und Geschäftsprozesse notwendigen Daten. Der umgekehrte Kommunikationsweg funktioniert entsprechend: Über die Datenbank ist ein Zugriff und Datentransfer auf das MES-Modul und die Steuerung möglich.

Die Kommunikation erfolgt in der standardisierten Datenbanksprache SQL (Structured Query Language) über eine im Modul integrierte Schnittstelle für Ethernet TCP/IP. Auch der Austausch von Dokumenten im ebenfalls herstellerunabhängigen XML-Format (Extensible Markup Language) wird unterstützt. Das MES-Interface arbeitet mit allen gängigen Datenbanken zusammen, ist aber speziell für die weit verbreitete Datenbankproduktfamilie Oracle Fusion Middleware optimiert. Im Rahmen einer seit Anfang 2006 bestehenden Kooperation bieten Oracle Japan und Mitsubishi Electric auf der Basis ihrer bestehenden Produkte gemeinsam integrierte Lösungen an, die aussagekräftige Daten für die Produktions-, Prozess- und Qualitätskontrolle in Echtzeit bereitstellen.

Die durch den Einsatz des MES-Interface erzielte Transparenz schafft unter anderem die Voraussetzung für eine effiziente Qualitätssicherung im laufenden Prozess: Sobald zum Beispiel ein Roboter Kupferdraht um die Polschuhe des aufgeklappten Stators gewickelt hat, erfolgt eine automatische Qualitätskontrolle. Die Messtechnik vergleicht die Ist-Werte mit den vorgegebenen Toleranzwerten. Ist eine Wicklung fehlerhaft, wird das betroffene Bauteil aus dem Prozess entfernt und eine entsprechende Meldung ausgegeben. Jede Fertigungseinheit ist mit einer Anzeige ausgerüstet, die online über das Intranet bereits aufbereitete Informationen über den Microsoft Internet Explorer stets aktuell zur Verfügung stellt. So kann der Mitarbeiter in der Produktion sofort auf die neue Fertigungssituation reagieren und über das weitere Vorgehen zum Beispiel Überarbeitung oder Entsorgung des schadhaften Teils entscheiden.