Symbiose von Metall und Kunststoff

Mit einem neuen Verfahren ist es der Friedrich Joerg GmbH gelungen, eine flüssigkeitsdichte bzw. formschlüssige Verbindung zwischen Metall und thermoplastischen Kunststoff herzustellen, die hohen Anforderungen standhält. Dadurch lassen sich bei einigen Bauteilen die Fertigungskosten um bis zu 70 Prozent senken.

Entwickler sicherheitskritischer Echtzeitsysteme müssen gewährleisten, dass ihre Systeme innerhalb vorgegebener Zeitschranken reagieren und mit dem verfügbaren Speicher auskommen. Tests und Messungen können im Allgemeinen nicht sicherstellen, dass dies in jeder denkbaren Situation der Fall ist. Formale Verifikationsmethoden bieten hier eine Alternative.

Jobangebote+ passend zum Thema

Schnellere und vereinfachte Produktionsabläufe, erweiterte Funktionen und eine erhöhte Funktionalität der Produkte – dies sind einige der Vorteile, die die Friedrich Joerg GmbH mit ihrem neuen Verfahren bieten will. So garantiert das Unternehmen eine flüssigkeitsdichte bzw. formschlüssige Verbindung von Metall und Kunststoff, was etwa bei LED-Anzeigen, Sichtfenstern, Ölstandanzeigen etc. unverzichtbar ist.

»Kunststoff-Anzeigen müssen häufig in Metall-Gehäuseteile integriert werden«, erklärt Thomas Püls, Chef der Friedrich Joerg GmbH: »Wir haben nach einer Möglichkeit gesucht, die verschiedenen Werkstoffe einfacher und wirksamer als bislang zu verbinden.« Das ist dem Unternehmen gelungen: Die neue Methode birgt, anders als bei dem sonst üblichen Einpressen, Einkleben oder Einschrauben der Materialien, keine Risiken. Im Gegenteil: Bei der Methode fällt laut Püls deutlich weniger Montageaufwand an, und es werden keine weiteren Teile benötigt.

Trotzdem sei die Dichtigkeit bzw. Funktion garantiert. Die Vorteile, die die Stabilität von Metall und die Funktionalität von thermoplastischen Kunststoffen bieten, lassen sich somit bei Geräten, Gehäuse, Frequenzumrichtern, Sichtfenstern, Anlagen etc. voll ausschöpfen. Püls erklärt:»Wir nutzen ein Mehr-Komponenten-Verfahren. Mithilfe von Einlegeformen spritzen wir die thermoplastischen Kunststoffen auf- bzw. in die Metallkomponente ein. So lässt sich zum Beispiel ein spritzwasserdichtes Lichtleitsystem mit einem Aluminium-Druckgussteil verbinden.«

Nicht jeder transparente Kunststoff sei jedoch für dieses Verfahren geeignet. Eine falsche Auswahl kann sogar zu Schäden, zum Beispiel Rissen, führen. Die Oberflächenbeschaffenheit und die Prozessparameter sind für die Haftung in nicht formschlüssigen Bereichen äußerst wichtig, so Püls. Entscheidend für den Erfolg sei aber, dass man den Fertigungsprozess insgesamt beherrscht. Die Oberfläche des Druckgussteils sowie die Geometrie der zu verschließenden Durchbrüche seien entscheidend für den späteren Gütegrad der Dichtheit.

Das partielle Aufspritzen von Hart-Thermoplasten auf größeren Blechteilen ermöglicht somit einen enormen Zuwachs an Funktionalität in einem Arbeitsschritt. So wurden gleichzeitig Steckerführungen, Platinenabstandshalter und Anschraubdome sowie isolierte Bereiche und Führungen inklusive Blech-Abkantungen an einem Teil und in einem Schritt realisiert. »Unsere Kunden können dadurch ihre Fertigungskosten um bis zu 70 Prozent senken«, so Thomas Püls. Dieses Verfahren eignet sich auch, um räumliche Dichtungen direkt auf Druckgussteile bzw. Blechteile zu realisieren.

Deutlich werden die Probleme am Beispiel eines Trägheits-Navigationssystems im Flugzeug. Hier hat die funktionale Sicherheit in allen denkbaren Systemzuständen die höchste Priorität. Doch wie lassen sich die kritischen Systemzustände überhaupt identifizieren und, wenn erkannt, dann optimieren? An dieser Stelle setzen Analysetools ein, die die Betrachtung von Worst-Case-Situationen ermöglichen, bevor die ersten realen Prototypen überhaupt zur Verfügung stehen.

In dem von der EU geförderten Projekt »INTEREST« (Integrating European Embedded Systems Tools) werden zur automatischen Analyse des Zeitverhaltens und des Stackverbrauchs zwei komplementäre Technologien kombiniert. Mit der Software »aiT/StackAnalyzer« von AbsInt werden sichere obere Schranken für die Laufzeit und den Stackverbrauch von unterbrechungsfrei ablaufenden Programmteilen bestimmt. Das Werkzeug »SymTA/S« von Symtavision berechnet aus Laufzeiten von Programmteilen und dem Wissen um mögliche Unterbrechungen, Interrupts und ihre Priorität das Laufzeit- und Stackverhalten des Gesamtsystems.

Die Vorteile einer Kopplung beider Programme zeigen sich wiederum am Beispiel des Trägheits-Navigationssystems. Bereits zu einem Zeitpunkt, an dem noch kein Prototyp verfügbar ist, kann aiT/StackAnalyzer das Laufzeitverhalten einzelner Codeblöcke bestimmen und als Input für SymTA/S einsetzen. Mit SymTA/S wird dann das End-to-End-Timing aller Funktionen des Steuergeräts analysiert. Dabei bestimmt das Tool die kritischsten Konstellationen und bietet im nächsten Schritt eine automatische Optimierung des Systems.

| Fortsetzung (Seite 1/3) | 1 | 2 | 3 | nächste Seite >> |

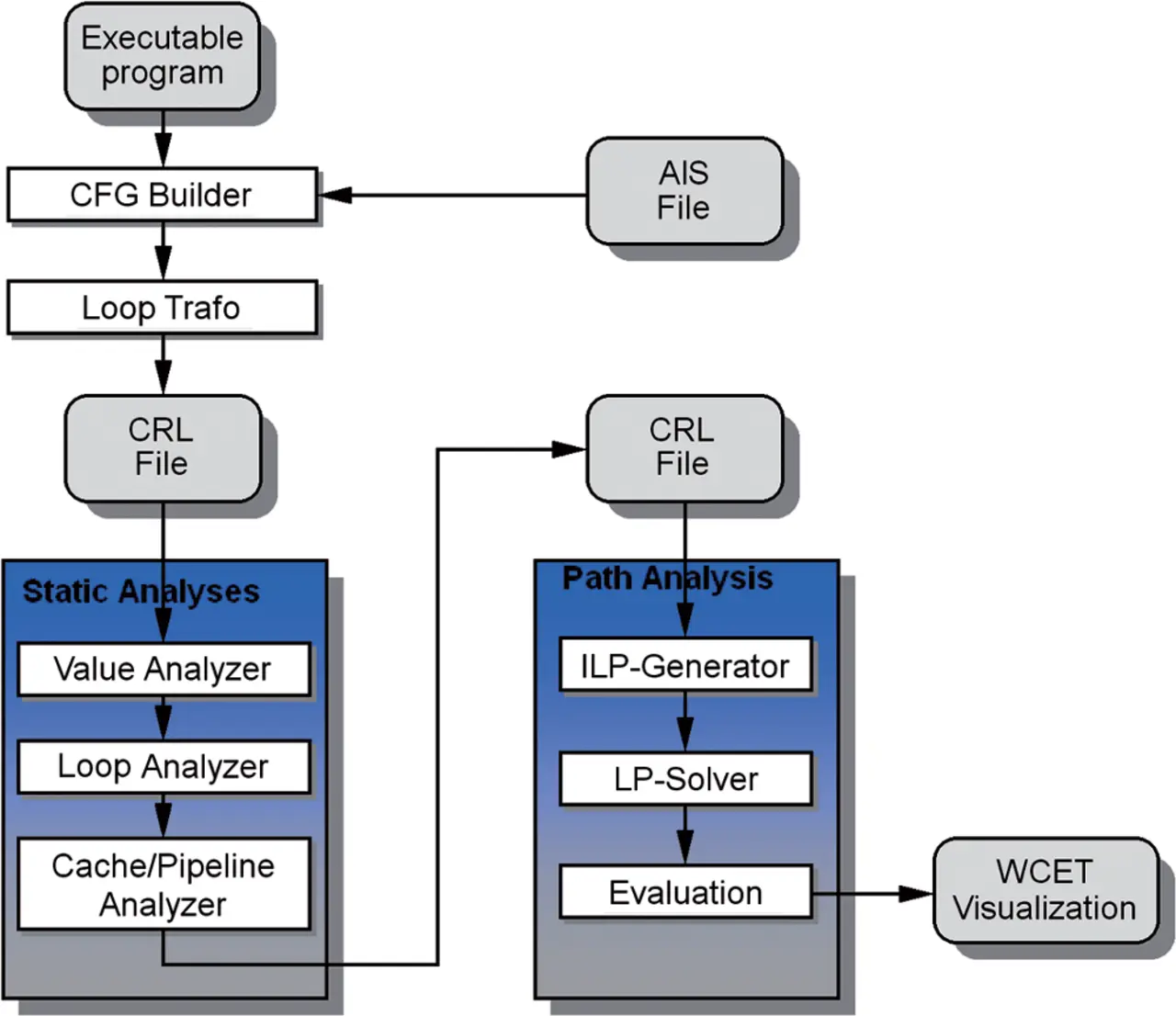

Informatiker der Universität des Saarlandes haben eine Software entwickelt, die durch statische Programmanalyse mit Hilfe abstrakter Interpretation sichere obere Schranken für Stackverbrauch und Netto-Laufzeit im schlimmsten Fall (Worst- Case Execution Time WCET) automatisch bestimmt (Bild 1). Das Verfahren funktioniert für einzelne Programmteile, berücksichtigt also weder Unterbrechungen noch Interrupts. Das daraus entwickelte Software-Werkzeug aiT/StackAnalyzer basiert auf einem präzisen Modell des zu analysierenden Prozessors und simuliert abstrakt alle möglichen Verhaltensweisen dieses Prozessors. Dazu sind keine zusätzlichen Debugging- Werkzeuge nötig.