Laser-Job

NanoWork-Schablone schafft den Sprung in große Serienfertigungen

Fortsetzung des Artikels von Teil 1

Weniger Rückstände, mehr Effizienz

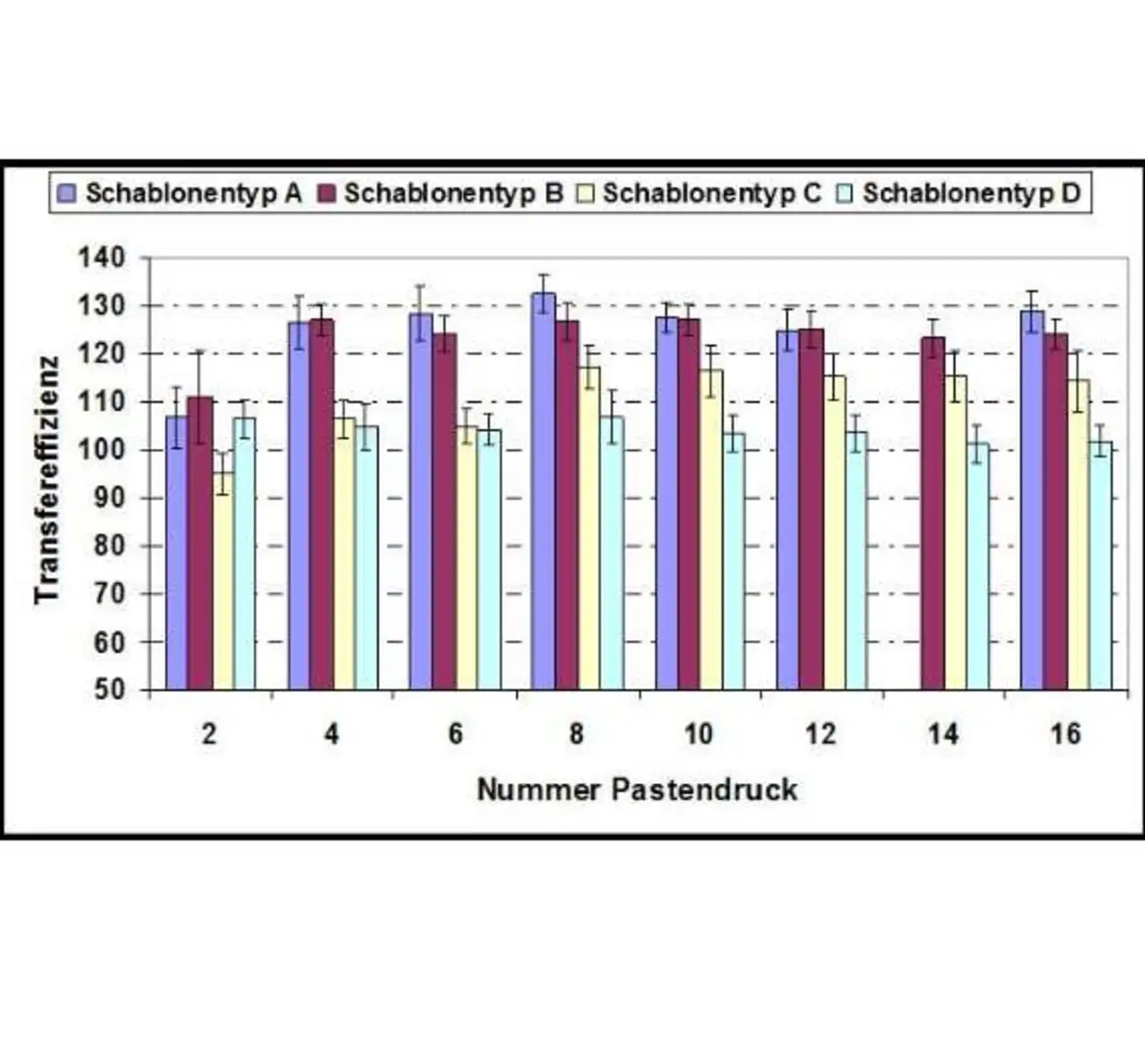

»Die Verschmutzungsneigung von Druckschablonen ist ein wichtiges Bewertungskriterium, wenn es um die Wirtschaftlichkeit einer Schablonentechnologie geht«, weiß Kleemann. So lässt sich durch die geringere Verschmutzungsneigung einerseits die Fertigungseffizienz des Schablonendrucks erhöhen, weil die Schablone seltener gereinigt werden muss. Andererseits wird der Druckprozess selbst effizienter, weil sich dank NanoWork-Beschichtung weniger Lotpastenrückstände auf der Schablonenunterseite und in den Aperturen festsetzen und somit das transferierte Volumen der Lotpaste über viele Druckzyklen konstant bleibt.

»Unsere NanoWork-Beschichtung reduziert die Adhäsionskraft zwischen Lotpaste und Schablone und wir können ein Flächenverhältnis von 0,45 in der Serie jederzeit halten«, beschreibt Kleemann. Bleiben Rückstände auf der Schablonenunterseite zurück, führt das unter anderem dazu, dass die Schablone auf der Leiterplatte nicht mehr vollflächig aufliegt. Es bildet sich ein Spalt zwischen Leiterplatte und Schablone mit der Folge, dass mit zunehmender Druckanzahl das transferierte Pastenvolumen stark zunimmt. Das ist vor allem bei Fine-Pitch-Bauelementen kritisch«, erklärt Kleemann. »Denn so lassen sich QFP-Strukturen mit einem Rastermaß von 400 µm mit zunehmender Druckanzahl nicht mehr fehlerfrei drucken.« Die NanoWork-Schablone verspricht hier deutlich mehr Vorteile und Effizienz als nicht beschichtete Alternativen: Sie hält das transferierte Lotpastenvolumen über viele Druckzyklen konstant und sie kann etwa 25 Mal fehlerfrei drucken. Herkömmliche Schablonen hingegen zeigen bereits nach dem 5. bzw. 6. Fine-Pitch-Druckvorgang in Feldversuchen eine Brückenbildung.

Was steckt hinter dem NanoWork-Verfahren?

Die NanoWork-Beschichtung basiert auf dem Sol-Gel-Verfahren. Dabei kombiniert man molekulares organisches Material mit anorganischen Substanzen. So entsteht ein Hybridpolymer. Im anschließenden Temperaturprozess wird das Lösemittel entfernt und die entstehende anorganische Schicht durchläuft einen mehrstufigen Polymerisationsprozess. Gleichzeitig setzt man ein Additiv hinzu, um die hydrophoben Anti-Haft-Eigenschaften zu erzielen. Die dabei entstehende Schicht zeichnet sich durch hohe Beständigkeit und einfache Verarbeitbarkeit aus. (zü) n

Jobangebote+ passend zum Thema

- NanoWork-Schablone schafft den Sprung in große Serienfertigungen

- Weniger Rückstände, mehr Effizienz