15. Elektroniktechnologie-Kolleg

Auftragsfertigung in Deutschland - so funktioniert’s

Fortsetzung des Artikels von Teil 2

Nur 1,5 Mitarbeiter an der SMT-Linie

Das EMS-Unternehmen Diehl Controls zählt zu den Auftragsfertigern der Wahl, wenn es um Weiße Ware geht: Fast alle namhaften OEMs aus diesem Segment haben einen Teil ihrer Produktionskapazität an Diehl Controls ausgelagert. Zum Fertigungsspektrum von Diehl Controls zählen aber auch Baugruppen für andere Anwendungen, zum Beispiel Wechselrichter. Gefertigt wird auf drei Kontinenten: in Asien, Europa und Amerika. In Deutschland hat Diehl Controls zwei Standorte: in Wangen i. Allgäu und in Nürnberg. Typischerweise besteht das Fertigungsspektrum der EMS-Branche am Standort Deutschland vor allem aus kleineren und mittleren Volumen - anders bei Diehl Controls. Der Auftragsfertiger hat sich auch an die Großserienfertigung herangewagt. Konkurrenzfähig sein am Standort Deutschland - das gelingt laut Ralf Hess aber nur durch intelligente Prozesse.

Jobangebote+ passend zum Thema

Das bedeutet im Fall von Diehl Controls einen sehr hohen Automatisierungsgrad in der Fertigung. Gerade mal 1,5 Bediener, so die statistische Angabe von Hess, braucht Diehl Controls, um eine Standardfertigungslinie in Betrieb zu halten. Sowohl SMT als auch THT werden bei Diehl Controls automatisch bestückt: Die Standardfertigung läuft dabei immer nach dem gleichen Schema ab: Erst wird SMT bestückt, dann kommen die teilbestückten Baugruppen in ein Zwischenlager, anschließend geht es zur THT-Bestückung. Schließlich folgt die Endmontage und nach einem weiteren Zwischenlager die Prüfung in Form eines Funktions- und Incircuit-Tests. »Auf diese Weise haben wir Zwischenbestände abgebaut und die einzelnen Schritte komplett verkettet«, erklärt der EMS-Experte. Diehl Controls kann so sehr flexibel auf die Kundenanforderungen reagieren und auch in punkto Qualität hat die Fertigung am Standort Deutschland nach Ansicht von Hess die Nase vorn.

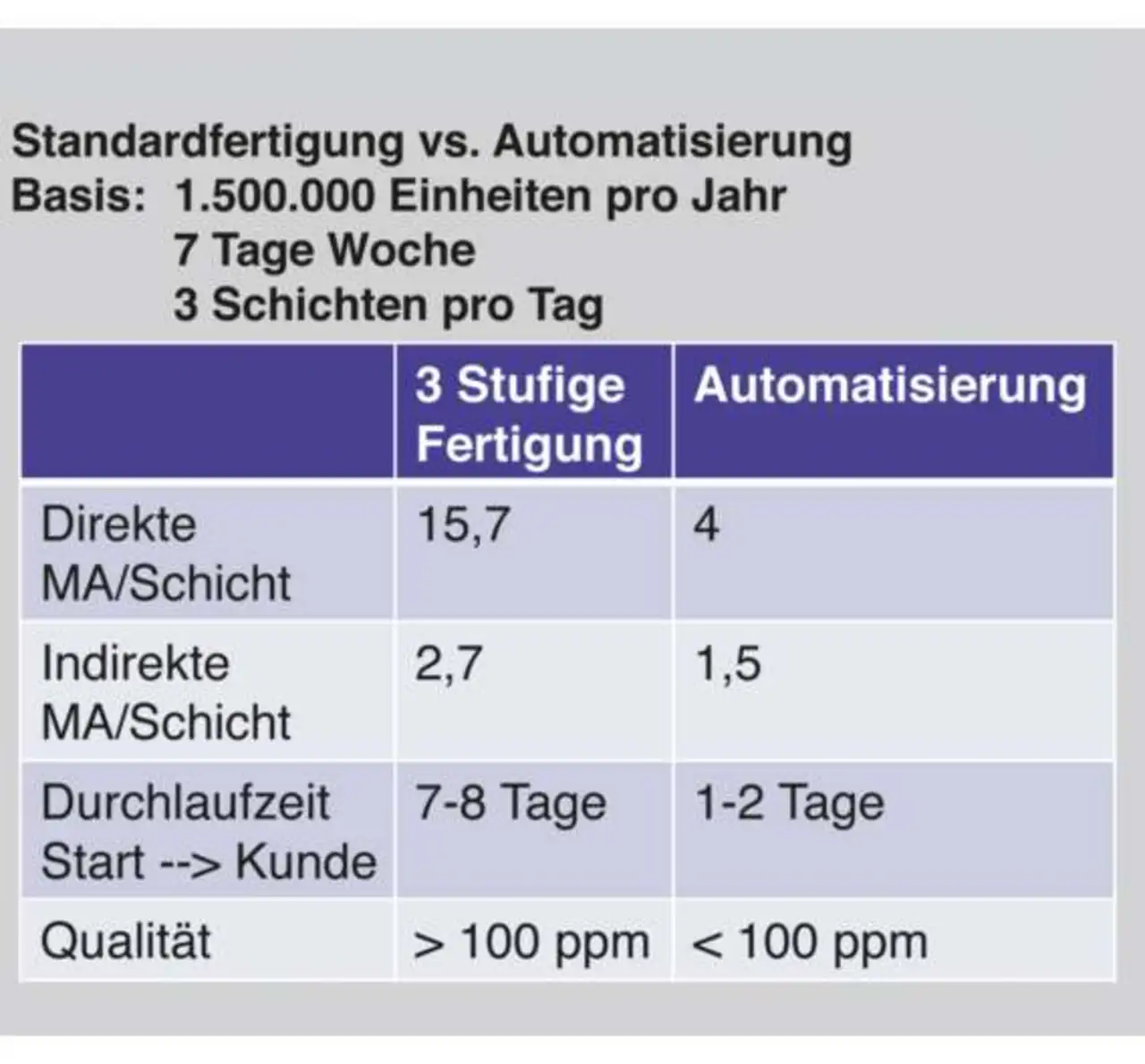

Lohnt sich dieser Aufwand denn überhaupt, oder wäre die Fertigung woanders nicht billiger? Das verneint Hess in seinem Vortrag klar. Schließlich, so Hess, gebe es schlagkräftige Vorteile durch die Fertigung in Deutschland, wie er anhand einer Gegenüberstellung »Standardfertigung vs. Automatisierung« aufzeigt (siehe Tabelle). Die Basis für diese Erhebung sind 1,5 Mio Einheiten / Jahr. Gefertigt wird an sieben Tagen pro Woche im Dreischichtbetrieb.

- Auftragsfertigung in Deutschland - so funktioniert’s

- Flexible Lieferkette: Lieferanten steuern sich selber

- Nur 1,5 Mitarbeiter an der SMT-Linie