Herausforderungen bei 0201-mm-SMD-Chips

Den Schablonendruck optimieren

Fortsetzung des Artikels von Teil 1

Schablonendicke

Das Schablonendesign konzentrierte sich seit vielen Jahren auf das Öffnungsverhältnis (Öffnungsweite ÷ Schablonendicke; Aspect-Ratio), um eine bestmögliche Füllung und Auslösung zu erreichen. Eine Faustregel hat ein Mindestverhältnis von 1,5 festgelegt. Um die Öffnungsgrößen zu vermindern, muss also die Schablonendicke entsprechend reduziert werden. In jüngster Zeit ist das Flächenverhältnis (Bodenfläche ÷ Seitenfläche; Area-Ratio) zu einer weit verbreiteten Metrik geworden und Experten haben ein Verhältnis von 0,6 oder sogar 0,4 für die neuesten Chip-Bauteile vorgeschlagen.

Jobangebote+ passend zum Thema

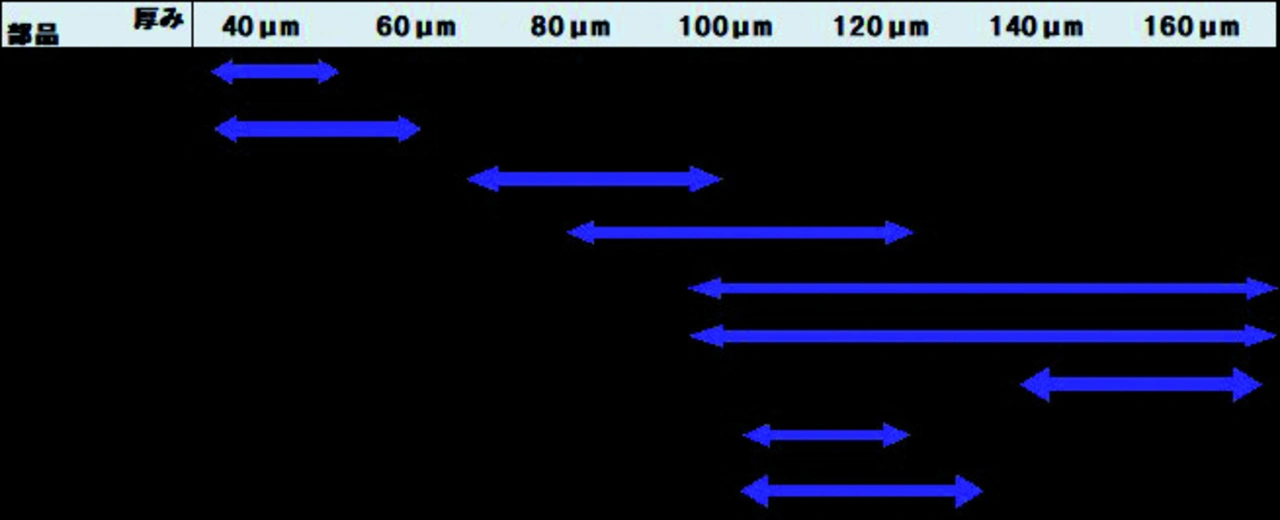

Um einer dieser Formeln zu entsprechen, muss die Kontaktfläche des Pads größer sein als die Gesamtfläche der Öffnungswand. Im Endeffekt muss die Schablonendicke reduziert werden, um eine zufriedenstellende Pastenauslösung bei kleineren Öffnungsgrößen zu gewährleisten. Tabelle 2 fasst die typischen Bereiche der Schablonendicke in Bezug auf die Größen der SMD-Chipbauteile zusammen.

Sequenzielles Drucken

Eine Schablone, die dünn genug ist, um die winzigen Pastenmengen für die kleinsten 0201-mm-Pads zu drucken, kann nicht genügend Volumen für größere Bauteile übertragen. Stufenschablonen haben in der Vergangenheit nur begrenzte Erfolge bei der Bewältigung ähnlicher, weniger schwerer Herausforderungen gebracht. Lot-Formteile können dort platziert werden, wo große Volumina benötigt werden. Sie sind aber teuer und verursachen zusätzlichen Platzierungsaufwand.

Yamaha schlägt als mögliche Lösung den zweiphasigen, sequenziellen Druck vor. Die kleinsten Depots werden zuerst mit der dünnsten Schablone gedruckt. Danach wird eine dickere Schablone verwendet, um bei Bedarf größere Pastenmengen aufzubringen. Die Unterseite ist so strukturiert, dass ein Kontakt mit den schon vorhandenen Lotdepots vermieden wird. Zur Realisierung wird ein Doppelspur-Drucker mit sequenziellem Druckmodus, beispielsweise der Yamaha YSP20, benötigt.

Ein weiterer Vorteil des sequenziellen Druckens ist die Möglichkeit, die Lotpastenkosten pro Leiterplatte zu senken, indem die teurere Paste vom Typ 5,5 oder 6 nur für den Druck der kleinsten Strukturen verwendet wird. Für den Auftrag größerer Pastenvolumina können Lotpasten mit größeren Partikeln verwendet werden. Bild 2 zeigt Lotdepots für 0201-mm-Bauteile und größere Komponenten, die mit einem zweiphasigen, sequenziellen Druckprozess hergestellt wurden.

- Den Schablonendruck optimieren

- Schablonendicke