Produktion

Recycling von Lithium-Ionen-Akkus

Fortsetzung des Artikels von Teil 1

Recycling von Lithium-Ionen-Akkus

Es gibt vielfältige Forschungs- und Entwicklungsaktivitäten und auch Erfahrungen bei der industriellen Umsetzung des Recyclings von Lithium-Ionen-Akkus. Bisherige Methoden konzentrierten sich vorwiegend auf die Wiedergewinnung der Wertmetalle Kobalt und Nickel aus Kleinbatterien. Der Fokus liegt derzeit aber nicht auf der Wiedergewinnung von Lithium.

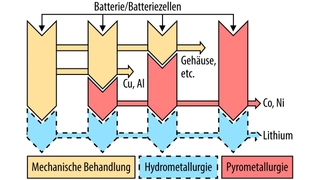

Bei den aktuell realisierten Verfahren werden zumeist die kompletten, aus den Batteriesystemen demontierten Batteriezellen mechanisch oder thermisch aufgeschlossen, um die Wertmetalle im Anschluss in Kombinationen pyro- und hydrometallurgischer Verfahren wiederzugewinnen. Vereinfacht gesagt werden die Batteriezellen oder deren Inhaltsstoffe bei einem pyrometallurgischen Verfahren in einem Ofen bei sehr hohen Temperaturen erhitzt, so dass die enthaltenen Metalle schmelzen und sich trennen lassen. Bei einem hydrometallurgischen Verfahren werden die vorher abgetrennten Aktivmaterialien der Batteriezellen mit Lauge behandelt und die Metalle so herausgelöst. Da die Traktionsbatterien einen wesentlich größeren Anteil an Aktivmaterialien als Kleinbatterien haben, sind die gezielte Demontage der Batteriesysteme und besonders die folgende gesonderte Separation der Aktivmaterialien von den Elektroden und die hydrometallurgische Aufarbeitung der zurückgewonnenen Beschichtung ökonomisch und ökologisch sinnvoll (Bild 2). Bild 2 zeigt die praktisch möglichen Kombinationen von unterschiedlichen Verfahren zum Recycling von Lithium-Ionen-Akkus, bei denen am Ende Lithium zurückgewonnen werden kann. Die unterschiedlichen Prozesswege sind dabei immer eine Kombination aus mechanischer Behandlung, Hydrometallurgie und/oder Pyrometallurgie.

Die konventionellen Verfahren zum Batterie-Recycling fokussieren dabei auf die Rückgewinnung der Wertmetalle Kobalt und Nickel durch ein im Wesentlichen pyrometallurgisches Verfahren und müssen zur Rückgewinnung des Lithiums mit hydrometallurgischen Verfahren kombiniert werden (dargestellt durch die rechts dargestellten Varianten in Bild 2). Die Rückgewinnung eines signifikanten Anteils an Lithium ist mit diesen Verfahren nur mit sehr hohem Aufwand möglich [4–7], so dass heute die aus dem pyrometallurgischen Prozess abfallende lithiumhaltige Schlacke anderen Anwendungen insbesondere in der Bauindustrie zugeführt wird. Ähnlich wie bei vielen Elektronikartikeln (z.B. Mobiltelefone) wird das Lithium einer Verwertung in neuen Batterien entzogen.

Bei dem Forschungsprojekt „LithoRec“ konnte hingegen im Labormaßstab ein Verfahren entwickelt werden, in welchem auf rein mechanischem und hydrometallurgischem Weg, also dem Auslaugen und anschließenden Ausfällen des Lithiums, neben Kobalt und Nickel auch ein Großteil des Lithiums direkt wiedergewonnen werden kann. Ein weiterer Vorteil des LithoRec-Prozesses ist, dass die zurückgewonnenen Materialien bei mechanischer Aufbereitung im Labormaßstab nachgewiesenermaßen Batteriequalität aufweisen und somit ein geschlossener Kreislauf der strategisch wichtigen Batterierohstoffe [8] erfolgt. So wurde aus Lithiumeisenphosphat und Lithium-Nickel-Mangan-Kobaltoxid (NMC) Lithiumhydroxid ausgefällt und dieses erneut zur Synthese eines NMC-Materials in Batteriequalität genutzt.

Recycling von Lithium-Ionen-Akkus

- Recycling von Lithium-Ionen-Akkus

- Recycling von Lithium-Ionen-Akkus

- LithoRec – ein Ansatz zum Recycling mit hoher Lithium-Rückgewinnung

- Ergebnisse und Schlussfolgerungen

- Autorenvorstellungen und Literatur