Elektrische Isolierung

Damit Elektroautos nicht abfackeln

Fortsetzung des Artikels von Teil 1

Kriechstrom und frequenzinduzierte Materialermüdung

Ähnlich der Teilentladung handelt es sich auch beim Kriechstrom um einen Oberflächeneffekt. Jedoch erfolgt der Angriff auf den Isolierwerkstoff durch einen anderen Mechanismus.

Eine Oberfläche kann zum Beispiel durch Abrieb oder Staub verschmutzt werden. Bei ausreichend hoher Luftfeuchtigkeit kann sich daraus ein leitfähiger Belag bilden, über den ein sogenannter Kriechstrom fließt. Manche Materialien reagieren auf diesen Energieeintrag recht empfindlich und werden durch die elektrochemische Belastung nach und nach zerstört. Durch diese kohlenstoffhaltigen Abbauprodukte wiederum wächst der Pfad, den der Kriechstrom nimmt, und verzweigt sich (Treeing), bis es zu einem Durchschlag kommt.

Ein Maß für die Neigung, bei Verschmutzung und Feuchtigkeit einen leitfähigen Pfad auszubilden, ist der CTI-Wert (Comparative Tracking Index) in Volt bzw. PTI-Wert (Proof Tracking Index; Tabelle 1). Hervorragende Werte sind ein PTI von 0 (Isolierstoffklasse I; CTI >600 V) oder 1. Typische Materialien sind beispielsweise Polypropylen, Polyester oder fluorierte Werkstoffe. Bedeutend schlechter sind Werte von 4 (Isolierstoffklasse IIIb; 100 V bis 175 V) oder gar 5 (unter 100 V). Polyimide, aber auch viele Leiterplattenmaterialien wie FR4 haben einen PTI vom 4. Diese stärkere Neigung zur Kriechwegbildung berücksichtigen Normen durch erheblich längere Mindestabstände.

Jobangebote+ passend zum Thema

| Isolierstoffgruppe | CTI / V | PTI | typische Werkstoffe |

|---|---|---|---|

| I | >600 | 0 | PTFE; PP; PE; PA; PFA; FEP |

| II | 400 – 599 | 1 | Polyester |

| IIIa | 250 – 399 | 2 | Polycarbonat |

| IIIa | 175 – 249 | 3 | PPS |

| IIIb | 100 – 174 | 4 | Polyimid; PEI; PSU; PEEK |

| <100 | 5 |

Tabelle 1: Die Isolierstoffgruppen sind z. B. in der EN 50124 dargestellt (Zuordnung von Werkstoffen bestimmten Leistungsstufen).

Um die hohen Spannungen bei möglichst kompakter Baugröße und kurzen Kriechstrecken in Elektrofahrzeugen zu realisieren, könnte man zu voll vergossenen Systemen oder Schutzlacke oder zu voll gekapselten Gehäusen (IPX7/X8) greifen. Durch den so erzielten Verschmutzungsgrad 1 (IEC 60664; siehe Kasten) könnte man mit sehr kurzen Kriechstrecken arbeiten. Doch gerade in diesem Anwendungsbereich versucht man durch Gewichtseinsparungen die Reichweite zu erhöhen. Daher ist ein Vollverguss oft keine praktikable Lösung. Außerdem kann ein Vollverguss die Entwärmung sogar behindern, beispielsweise den Wickelkopf von Elektromotoren mit Luftkühlung. Da Fahrzeuge der Witterung und wechselnden Fahrbedingungen (z. B. Temperaturwechsel, Kondenswasser, Regen, Staub, Abrieb) erhöht die Chance erheblich, dass sich elektrisch leitfähige Beläge an Oberflächen auf den Komponenten bilden.

| VERSCHMUTZUNGSGRAD GEMÄSS IEC 60664-1 |

|---|

Die Norm zur Isolationskoordination IEC 60664 unterscheidet vier Verschmutzungsgrade, die die erforderliche Länge der Kriechstrecke beeinflussen.

|

Die IEC 60664 (Isolationskoordination) gibt bei den Umweltprüfungen konkret vor, wie die Oberflächen mit standardisierten Materialien bewusst zu »verschmutzen« sind. Allerdings berücksichtigt diese Norm nur sehr begrenzt automobiltypische Verschmutzungsszenarien.

Frequenzinduzierte Materialermüdung

Polymere Werkstoffe isolieren besonders gut bei niedrigen Gleichspannungen und niedrigen Frequenzen. Steigt jedoch die Frequenz, erreicht man im ungünstigsten Fall sogar die Resonanzfrequenz des Polymers. Das ist jedoch außer bei sehr polaren Werkstoffen wie PVC (27 MHz) oder PA eher die Ausnahme. Durch den ständigen Wechsel der Polarität im elektromagnetischen Feld beginnen die polaren Bestandteile im Polymer mechanisch zu schwingen. Die induzierte Energie lässt die Temperatur innerhalb des Werkstoffes ansteigen. Wie zuvor erwähnt ist Wärme der Hauptalterungsgrund für organische Isolatoren. Allerdings ist dieser Effekt in den meisten Fällen eher langfristiger Natur.

Dagegen sinkt bei vielen Isolationsmaterialien die Spannungsfestigkeit nahezu augenblicklich bei Frequenzen über 100 kHz. Grund dafür ist der Umstand, dass sich bei ausreichend hoher Spannung Oberflächen- und Raumladungszonen am und im Material bilden. Bei den hohen Frequenzen werden diese nicht mehr durch den Nulldurchgang der Wechselspannung abgeführt. Die verbleibenden Ladungen führen zu einer Feldüberhöhung. Ist die Feldstärke durch die zusätzlichen Raumladungen ausreichend hoch, entstehen Teilentladungen. Die Oberfläche des polymeren Isolators beginnt sich zu zerstören. Die dadurch entstehenden Ablagerungen auf der Oberfläche des Isolators führen zu Kriechströmen, die den Zeitpunkt bis zum Durchschlag zusätzlich verkürzen.

Besonders kritisch ist, dass sich dieser Effekt auch bei hoher Gleichspannung unerwartet stark beeinflussen lässt, wenn eine Wechselspannung überlagert ist. Denn zusätzlich zu den Raumladungen statischer elektrischer Felder erzeugt das überlagerte Wechselfeld zusätzliche akkumulierte Raumladungen, die dann die Durchbruchspannung des Isolators überschreiten können.

Als sicherheitsorientierte Daumenregel kann man sich merken, dass ab etwa 500 MHz die dielektrische Festigkeit eines polymeren Isolators bestimmter Stärke etwa auf den Wert einer gleichweiten Luftstrecke (Clearance) sinkt. In Bezug auf Luftstrecken gibt es bereits seit langem Korrekturfaktoren für die Meereshöhe (Paschen-Gesetz). Messungen bei erhöhten Frequenzen haben bestätigt, dass Luftstrecken bei 2,5 MHz eine auf etwa 80 Prozent reduzierte Durchschlagfestigkeit haben verglichen mit 50/60 Hz bzw. Gleichspannung (DC). Das bestätigt die Erfahrung, dass die Einsetzspannung für Teilentladungen bei höheren Frequenzen niedriger liegt als bei 50 Hz.

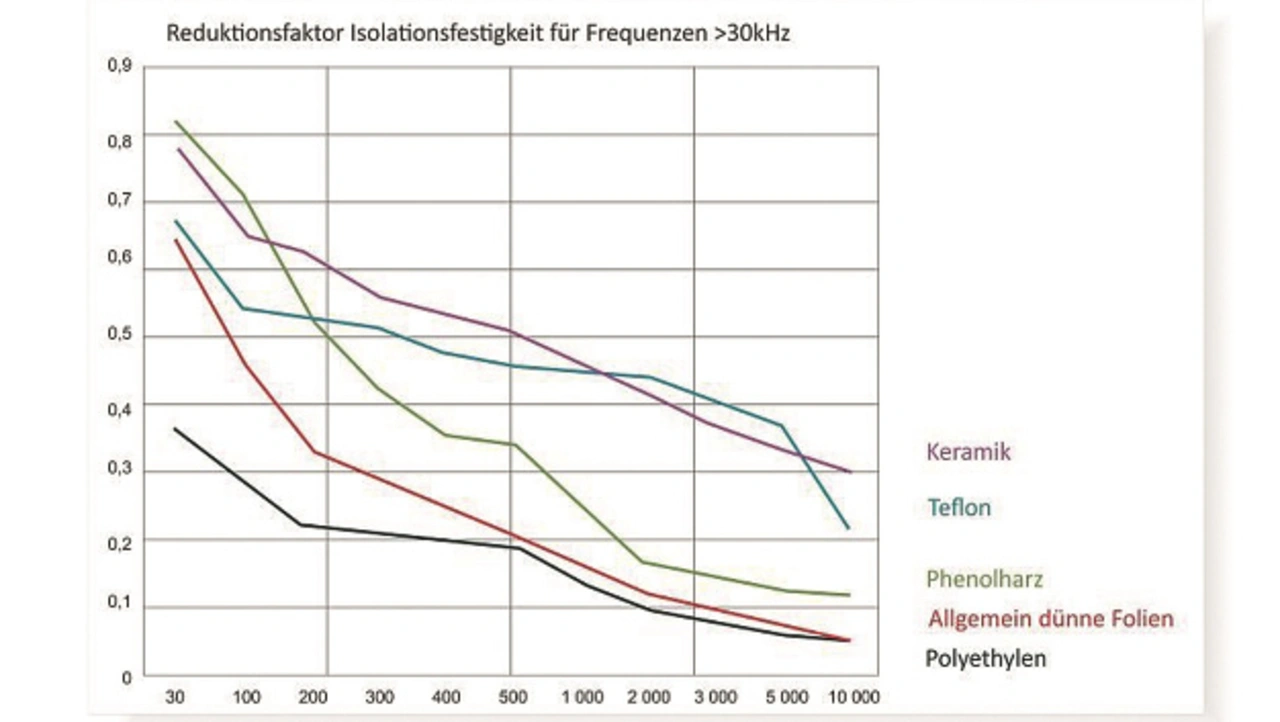

Fazit: Hohe Arbeitsfrequenzen, wie sie zum Beispiel in Frequenzumrichtern (Drive Controller) oder On-Board-Chargern entstehen, erzeugen Raumladungen, die zu Spannungsüberhöhungen führen. Dadurch entstehen Teilentladungen bereits bei niedrigeren Frequenzen als etwa 50 Hz. Die Teilentladungen schädigen im Betrieb den Isolator und reduzieren zusammen mit Kriechströmen die Spannungsfestigkeit weiter. Die IEC 60664-4 bietet einen Leitfaden für die Reduktionsfaktoren für Isolationen bei hohen Frequenzen (Bild 3).

Nur am Rande sei erwähnt, dass der »Durchgangswiderstand« und der »Oberflächenwiderstand« ebenfalls das Verhalten von polymeren Isolatoren im elektrischen Feld beeinflussen. Sie sind keinesfalls feststehende ohmsche Widerstände. Die Temperatur, das Vermögen, Feuchtigkeit aufzunehmen, die Entstehung von Raumladungen (frequenzabhängig) und die morphologische Strukturänderung des Polymers unter dauerhafter Spannungsbeaufschlagung sind Faktoren, die überwiegend nichtlinear diese beiden Widerstände um mehrere Größenordnungen ändern können.

In diesem Zusammenhang sei auch auf die Broschüre »Versagensgründe für Isolationen« [2] oder den Artikel »Eignung von Materialien für Isolationen nach IEC 60664« [3] verwiesen.

Bei Spannungen über ca. 400 V werden alle drei oben erwähnten Phänomene meist in Mischform auftreten. Wie anfällig eine Konstruktion für einen vorzeitigen Ausfall ist, bestimmen in den meisten Fällen die Luft- und Kriechstrecken. Bei ausreichendem Abstand der spannungsführenden Leiter kann man die zuvor erwähnten Ausfallmechanismen zuverlässig vermeiden. Allerdings widerspricht ein großer Abstand dem Wunsch nach immer mehr Leistung pro Volumen, also der steigenden Leistungsdichte. Daher sollte man passende Maßnahmen gegen Teilentladung, Kriechstrom oder frequenzinduzierte Ausfälle ergreifen. Denn meist erfolgen die Ausfälle erst im Feld und nach etlichen Hundert oder Tausend Stunden Betrieb und nicht bereits in einer fertigungsbegleitenden Qualitätsprüfung.

| REFERENZEN |

|---|

[1] Gerald Friederici, Teilentladung im Isolationsaufbau, https://tinyurl.com/rvbmjs4 [2] Gerald Friederici, Versagensgründe für Isolationen [3] Gerald Friederici, Grundlagen der Materialeignung für elektrische Isolationen nach IEC 60664 |

- Damit Elektroautos nicht abfackeln

- Kriechstrom und frequenzinduzierte Materialermüdung