Neue Physical-Layer-Spezifikation für MOST150

Verfügbarkeitsrisiko senken

Fortsetzung des Artikels von Teil 1

Verfügbarkeitsrisiko senken

Zusätzlich gestaltet sich der Informationsfluss bei langen Lieferketten generell schwierig. Leicht ist eine Bedarfsprognose falsch ausgestellt, was Lieferabrisse bei Unterversorgung oder hohe Verschrottungskosten bei Bauteilewechsel zur Folge haben kann. Lagerhaltungskosten können nur dann optimiert werden, wenn sämtliche Ebenen in der Lieferkette synchron und bedarfsgerecht arbeiten. Im Extremfall eines möglichen Qualitätsproblems beeinträchtigt der Informationsfluss einer langen Lieferkette die Möglichkeit, schadhafte Bauteile noch rechtzeitig durch Quarantänemaßnahmen abzufangen oder aus dem Feld zurückzurufen. Man stelle sich folgende Dimension vor: Monatlich werden heute ca. eine Million MOST-FOTs gebaut. Würde ein gravierender, versteckter Produktmangel erst beim Fahrzeughersteller am Band-Ende erkannt, kann das je nach Vorlaufzeit der Lieferkette einen Schaden oder zumindest Verdacht an mehreren Millionen Bauteilen bedeuten. Zudem gibt es für den Gerätehersteller kaum eine sofortige Wechselmöglichkeit auf ein anderes gleichwertiges Bauteil, da der MOST25-Standard diese Kompatibilität nicht ausreichend definiert hatte. Solche Szenarien kommen in der Praxis auf Grund der engmaschigen Qualitätskontrolle natürlich äußerst selten vor. Dem unguten Gefühl, im schlimmsten Fall im Hinblick auf verbliebene Entscheidungsmöglichkeiten mit dem Rücken zur Wand zu stehen, soll im neuen Konzept mit einer „Drop-in“-Austauschmöglichkeit durch kompatible Bauteile oder Alternativen in der Lieferkette begegnet werden.

Jobangebote+ passend zum Thema

Betrachtet man mögliche Kostensenkungspotentiale, muss man festhalten, dass nicht nur das günstigste Bauteil seinen Beitrag leistet, sondern auch Fertigungsprozesse optimal gelöst werden müssen. Bis heute wird keines der MOST25-Bauteile in einem Standard-SMD-Package angeboten, noch wird im typischen Reflow-Verfahren gelötet. Sonderprozesse kosten aber Geld.

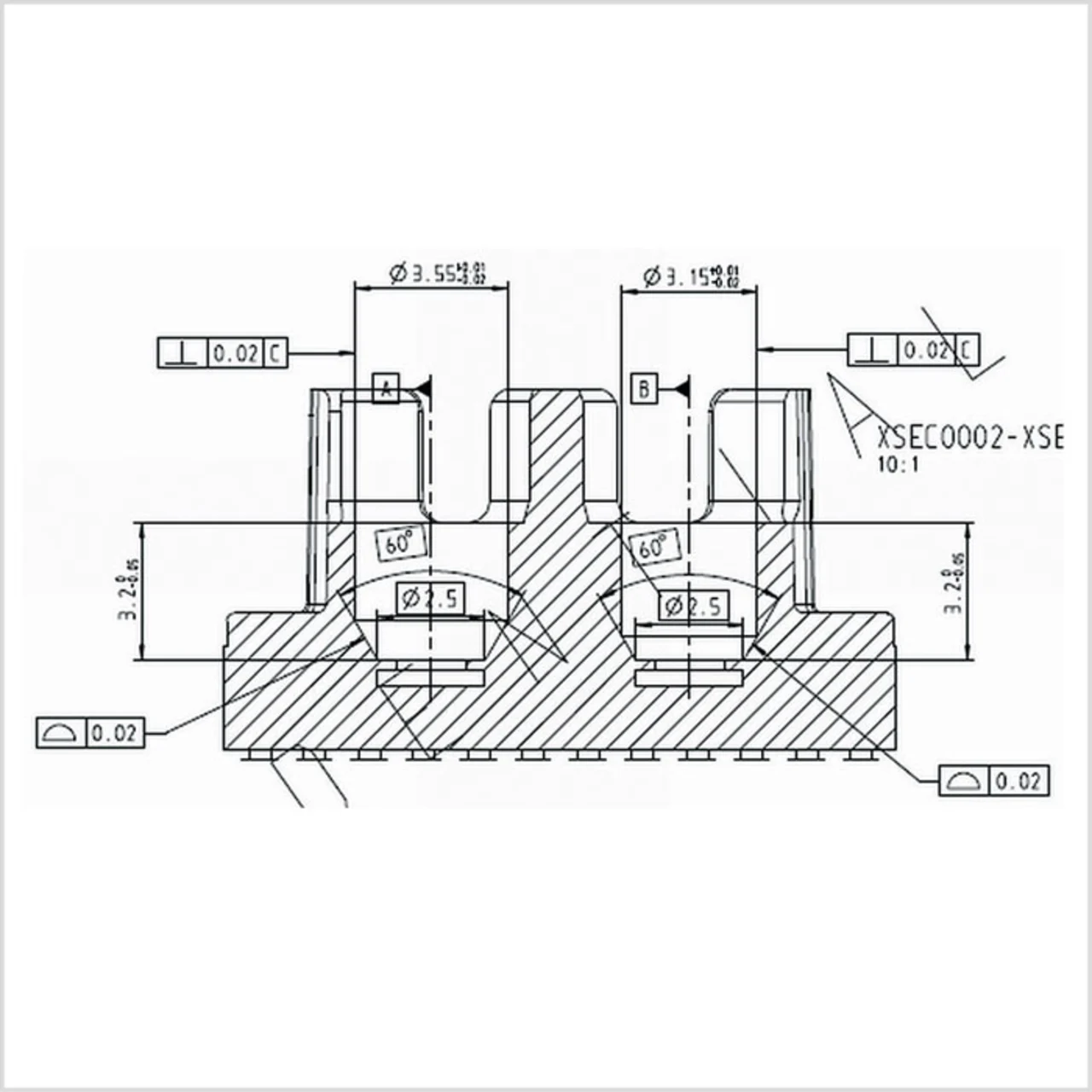

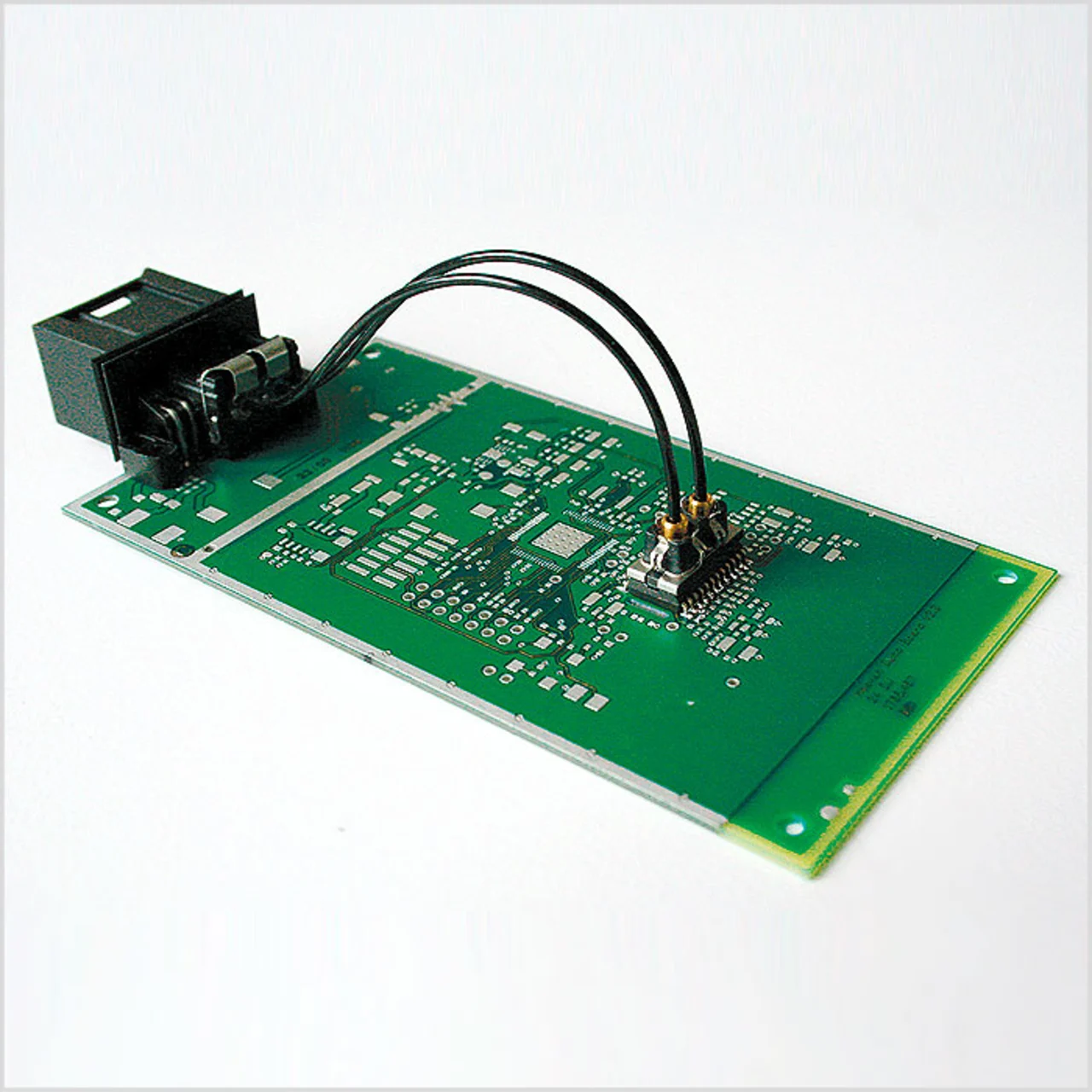

All diesen Themen hat man bei der Definition der MOST150-Physical-Layer-Spezifikation Rechnung getragen: Kostenoptimierung durch ganzheitlichere Standardisierung der optoelektronischen Schnittstelle sowie Eliminierung langer und intransparenter Lieferketten. Standardbauformen und Pinbelegungen reduzieren das Verfügbarkeitsrisiko durch Austauschbarkeit der Bauteile gegeneinander. Standard-Lötprozesse und Standard-Packagetypen wie SMD (Bild 2) senken systemisch die Kosten. Qualitativ bessere Testszenarien sowie An- und Abschaltcharakteristiken sind die Lerneffekte aus der MOST25-Generation und stellen ihren Beitrag zu einer einfacheren und fehlerfreieren Entwicklung dar.

Die MOST150-Spezifikation definiert die Verwendung des bekannten Standards der 1-mm-step-index-Polymerfaser. Bei japanischen Unternehmen gibt es eine Philosophie, nicht zwei Dinge gleichzeitig zu ändern. Die hat sich auch die MOST150-Arbeitsgruppe zu eigen gemacht: Gemäß dieser Maxime soll bei MOST150 der existierende MOST25-Kabelbaum weiter verwendet werden. Sämtliche Änderungsnotwendigkeiten werden in die Elektronik verlagert. Die Mechanik hingegen bleibt an der Schnittstelle gleich. Letztlich bieten sich noch weitere Potentiale: Die neue Spezifikation gilt zunächst für MOST150; Elemente daraus könnten aber für eine neue MOST25-Generation verwendet werden. Das FOT-Package (Bild 3) könnte im Volumen gebündelt werden, um Anlaufkosten künftiger MOST150-Netzwerke möglichst gering zu halten und dabei simultan weitere Kostenpotentiale bei MOST25 zu erschließen. fr

| Dipl.-Ing. (FH) Robert Reiter Robert.RB.Reiter@bmw.de |  | M.Eng. Andreas Schramm Andreas.AS.Schramm@bmw.de |

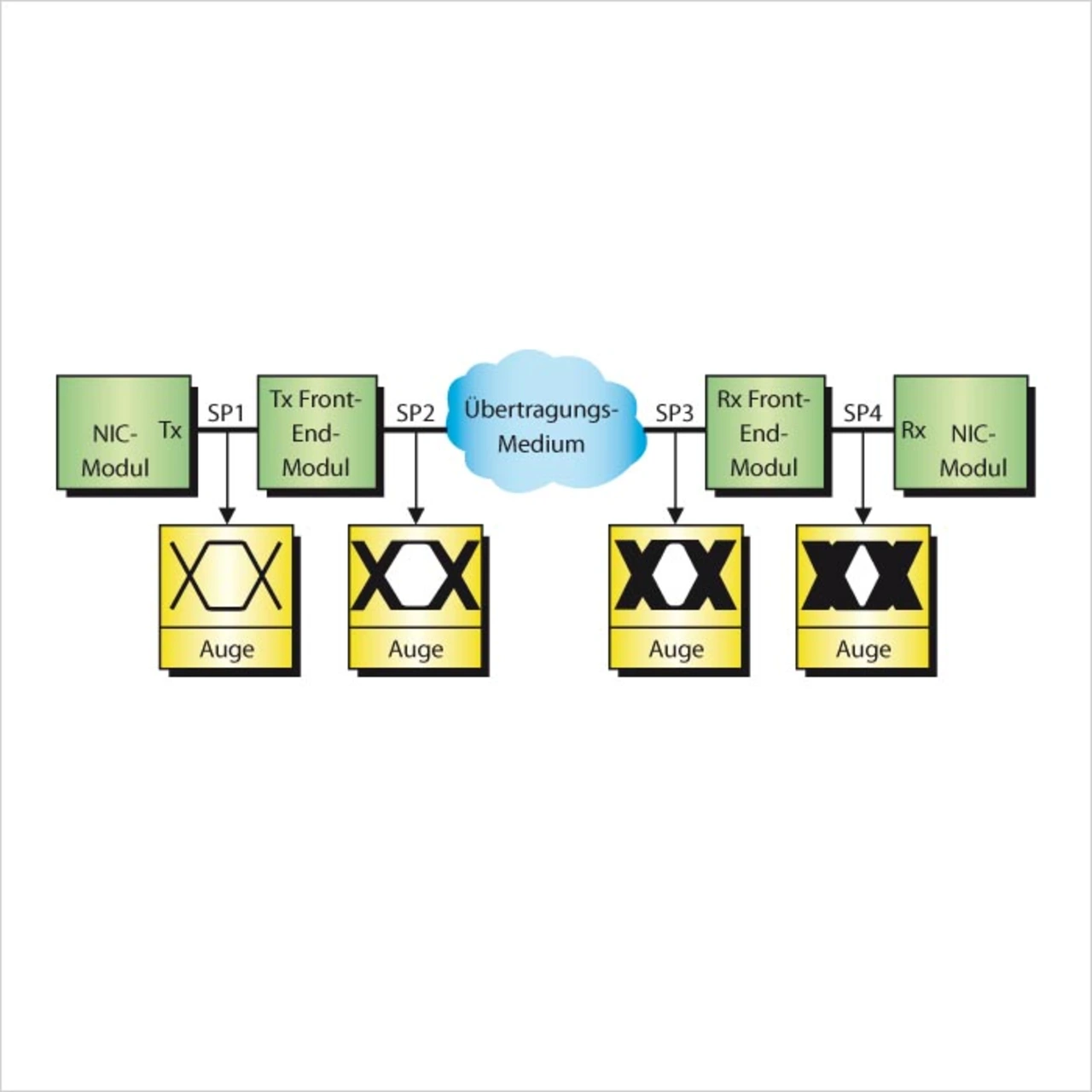

Zudem muss man festhalten, dass MOST25 andere Anwendungsbereiche als den Einsatz im Automobil bis heute kaum erschlossen hat. Diese Fakten wurden in der Strategieausrichtung der Arbeitsgruppe der MOST Cooperation berücksichtigt. Ein derartiger Detaillierungsgrad sollte in der neuen Spezifikation erarbeitet werden, wie ihn der spätere Anwender auch benötigt. Ein generischer Teil beschreibt dabei allgemeine, einsatzunabhängige Themen des Physical Layer (Bild 1). Die derzeit erarbeitete MOST150-Sub-Spezifikation ist speziell für das automobile Umfeld ausgelegt. Andere Einsatzbereiche werden dabei keineswegs ausgeschlossen, müssten jedoch im Bedarfsfall als eigenständige Sub-Spezifikation abgeleitet werden. Es gilt der Leitsatz, jedem MOST-Technologieanwender sein optimales Set an Spezifikationen unabhängig von „Speed Grade“, Umfeld und Übertragungsmedium bereitzustellen.

Die bislang praktizierte Politik der absichtlichen Freiheitsgrade in der Ausführungsform von Bauelementen hatte sich pikanterweise vor allem für gut etablierte Automotive-Lieferanten ausgezahlt. Bauteilelieferanten mit dem falschen Partner aus Optoelektronik oder Mechanik im Schlepptau hatten kaum eine Chance auf Marktvolumen, auch wenn Technik und Kosten durchaus interessant gewesen wären. Aus Sicht der strategischen Zielvorgaben eines Fahrzeugherstellers stellt dies einen Widerspruch in sich dar.

Verantwortliche für diese Situation kann man, neben der bisherigen Spezifikation, viele suchen. Einer der Hauptfaktoren dürfte sicherlich das Gesamtvolumen optischer MOST-Komponenten im weltweiten Markt sein. Zum einen haben mehrere Lieferanten im Wettbewerb zu einer massiven Kostenreduktion beigetragen. Zum anderen nimmt sich jeder Hersteller ein gewisses „Stückchen vom Kuchen“. All das ist natürlich nur bis zu einer gewissen Relation ökonomisch sinnvoll. Aufgrund der Marktgröße gestaltet es sich für neue Hersteller zunehmend schwieriger, eine substantielle Markteintrittsmöglichkeit zu finden. Dies ist insbesondere dann der Fall, wenn die Komponenten keine Schnittstellen-Kompatibilität zum Wettbewerb aufweisen. Für einen Gerätehersteller stellt der Einsatz eines anderen Steckers oder einer anderen FOT prinzipiell kein Problem dar. Falls jedoch aufgrund kleiner Unterschiede im Footprint zum Vorgängerbauteil eine Platine geändert werden muss, stellt sich ein Business-Plan auf Grund der Änderungskosten schnell negativ dar. In Folge wird das Projekt weiterhin mit den vorhandenen älteren Bauteilen ausgerüstet.

Konsequenz hieraus ist die eingangs erwähnte, nahezu vorhandene Gleichheit der Bauteile im Markt („me-too“). Im Nachhinein stellt man somit fest, dass man von Beginn an einen einheitlichen und eindeutigen Standard hätte setzen können. Dadurch hätten auf einer Platine MOST-Bauteile unterschiedlicher Lieferanten im 1:1-Austauschverfahren eingesetzt werden können, was einerseits die Liefersicherheit erhöht, andererseits aber auch einen nachhaltigen Kostenwettbewerb zwischen den einzelnen Herstellern ermöglicht.

Auf Grund der Mannigfaltigkeit in der Umsetzung der Steuergeräte-Hardware ist es für den Fahrzeughersteller bisweilen schwer, die realen Kosten der MOST-Bauteile zu ermitteln. Man läuft Gefahr, auslaufende alte Projekte mit neueren, bereits bauteileseitig optimierten Projekten in einen Topf zu werfen. Die Ansicht, dass MOST zu teuer ist, dürfte manchem Entscheidungsträger beim Fahrzeughersteller nicht ganz unbekannt sein. Jedoch gerät die wichtige Tatsache leider etwas in Vergessenheit, dass durch Lieferantenwettbewerb signifikante Kosteneinsparungen bei MOST-Bauteilen in neueren Projekten bereits erzielt wurden und auch in Zukunft weiterhin erreicht werden können.

Schnell ist die Forderung aufgestellt, dass neue Alternativen untersucht werden müssen, wenn MOST zu teuer ist. Dabei hieße die schlüssigere und somit richtigere Konsequenz, das vorhandene Potential stärker auszuschöpfen. Dies war eine klare Motivation für die nun erstellte Spezifikation.

Lange Lieferketten verteuern die Bauteile

Ein ebenso erstzunehmender Kostenfaktor sind lange Lieferketten über mehrere Hersteller hinweg. Jede Lieferantenebene schlägt auf ihre weiterverarbeiteten Sub-Bauteile einen „Veredelungszuschlag“ auf. Provokanterweise kann man behaupten, dass bis zu 25 Prozent der Kosten eines Bauteils in der Lieferkette liegen können.

- Verfügbarkeitsrisiko senken

- Verfügbarkeitsrisiko senken