Hohe EMV-Hürden erfordern Technologie-Umstieg

SOI für den LIN-Bus

Fortsetzung des Artikels von Teil 1

Internet-Links

[1] Atmel – www.atmel.com/dyn/products/devices.asp?family_id=606#762

Jobangebote+ passend zum Thema

verwandte Artikel

Die neue LIN-Spezifikation 2.1

Die neue LIN-Spezifikation 2.1 - Teil 2

Serielle Bussysteme im Automobil III

LIN und CAN unter der Scope-Lupe

| Dipl.-Ing. Claus Mochel studierte Feinwerktechnik mit Vertiefungsrichtung Mess- und Regelungstechnik an der Fachhochschule Heibronn und schloss 1984 als Dipl.-Ing. ab. Ab 1984 arbeitete er bei der TEMIC (später Atmel) in Heilbronn als Entwicklungsingenieur im Bereich Automotive-ICDesign, dessen Leitung er 2002 übernahm. Seit 2005 ist er bei Atmel im Marketing tätig und leitet dort den Bereich Automotive-High-Voltage-ICs. claus-friedrich.mochel@hno.atmel.com |

Im Gegensatz zum Fahrzeug-Kabelbaum und – abhängig von der Leitungsführung – auch zur Leiterplatte sind die sehr kleinen Strukturen im Inneren von ICs und die Pins mit ihren kleinen Abmessungen keine effizienten Antennen für unerwünschte HF-Einstrahlung im Frequenzbereich unterhalb von 1 GHz. Die durch den Kabelbaum oder von Leiterplatten eingefangenen HFStörungen gelangen also leitungsgebunden über die Pins in das IC. Um dies im Labor nachzubilden, wurde das DPI-Verfahren entwickelt. Damit lässt sich jeder einzelne Pin eines Bauteils separat auf seine Störanfälligkeit überprüfen (Bild 1).

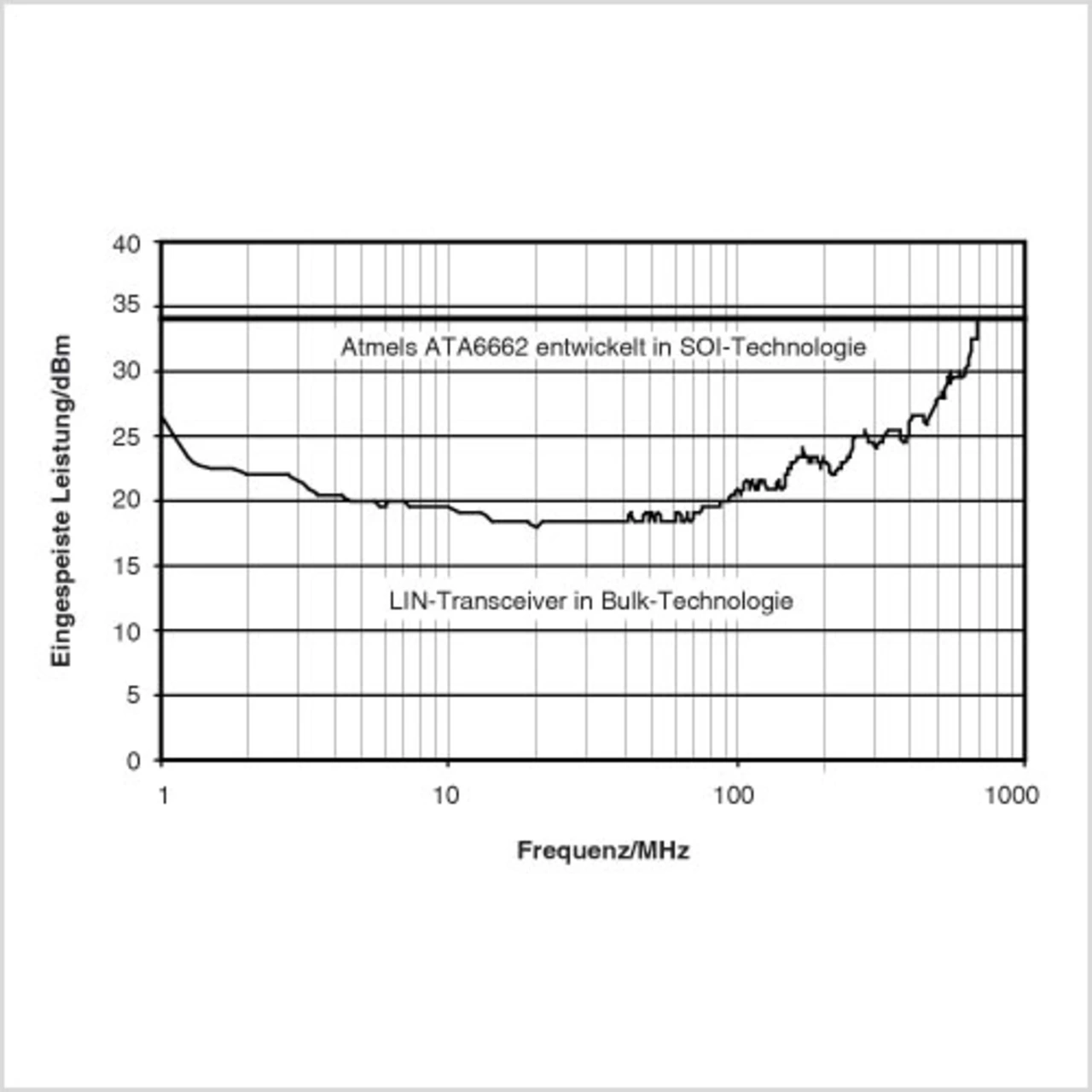

Hierzu wird ein frequenzveränderlicher HF-Generator verwendet, der eine HF-Störung erzeugt, die mit einem nachgeschalteten HF-Verstärker verstärkt wird. Hinter dem Verstärker wird ein Richtkoppler eingefügt, um die in den LIN-Bus eingespeiste Vorwärtsleistung zu messen. Um das Verhalten verschiedener ICs miteinander reproduzierbar vergleichen zu können, wird für den Test ein LIN-Bus mit drei sternförmig angeordneten LIN-Knoten aufgebaut, so dass jeder LIN-Knoten und somit jeder LIN-Transceiver den gleichen Abstand und die gleichen HF-Eigenschaften (bezogen auf die Einspeise-Stelle) hat. Ein LIN-Knoten wird als Sender betrieben; das auf dem LIN-Bus zu übertragende Signal wird mit einem Pattern-Generator erzeugt. Die beiden anderen LIN-Knoten arbeiten als Empfänger. Eingespeist werden Störsignale im Frequenzbereich von 1 MHz bis 1 GHz. Das Störsignal wird für jede zu testende Frequenz langsam von 0 bis 34 dBm erhöht. Als Fehler wird gewertet, wenn sich das Timing des Signals am Empfängerausgang (RxD) um mehr als 15 % oder die Spannungspegel um mehr als 0,9 V gegenüber dem ungestörten Signal verändern. Dies sind die Werte, die in der LIN-EMVTestspezifikation als maximale Abweichung erlaubt sind. Die einzelnen Werte für einen Ausfall werden dann über der Frequenz in einem Diagramm aufgetragen. Als Grenzwerte für diesen Test werden von den führenden Fahrzeugherstellern Werte zwischen 25 dBm und 30 dBm genannt.

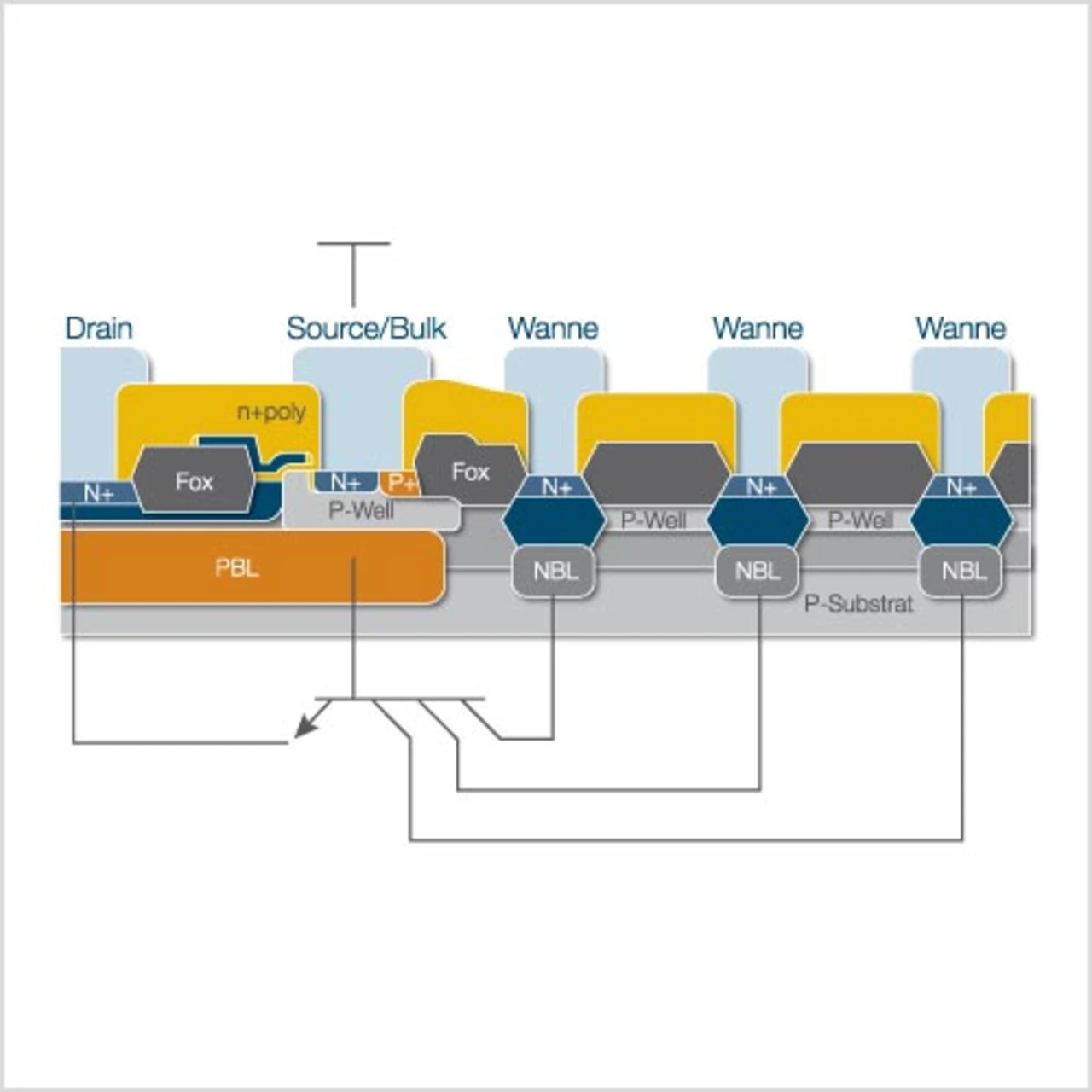

Bei diesen Tests zeigen vor allem Schaltkreise ihre Schwächen, die in einer Technologie entwickelt sind, bei der die einzelnen Bauelemente durch Sperrschichten isoliert sind. Hier hat sich ein Verfahren bewährt, das stattdessen auf eine Oxid-Isolation setzt: SOI (Silicon on Insulator). Der Vorteil dieser Technologie liegt auf der Hand: Durch elektromagnetische Einstrahlung überlagert ein hochfrequentes Signal das Bussignal, das auch negativere Werte als das Masse-Potential annehmen kann. Hierdurch werden parasitäre Transistoren, die sich an diesen Pins befinden, aktiviert und verursachen Störungen in weiten Bereichen der ICs (Bild 2).

Die SOI-Technologie verhindert dieses Verhalten zuverlässig: Bedingt durch die Oxid-Isolation, gibt es keine parasitären Transistoren zu den Nachbarwannen. Dies zeigen auch DPITests von ICs, die in SOI-Technologie gefertigt wurden. Der LIN-Transceiver ATA6662 (Atmel) etwa zeigt bis zur Testgrenze von 34 dBm keine Ausfallerscheinungen (Bild 3).

Zur Vermeidung von ESD-Schäden in der Elektronik-Fertigung wird von den Fahrzeugherstellern neben den regulären Anforderungen – 2 kV für HBM-Tests (Human Body Model) und 500 V für CDM-Tests (Charge Device Model) – zusätzlich eine ESD-Festigkeit von mehr als 6 kV nach IEC 61000-4-2 für den unbeschalteten LINPin verlangt. Der Grund für diese hohen Anforderungen liegt darin, dass ein ESD-Schaden an einem LIN-Knoten zum Ausfall des ganzen Bussystems führen kann, wenn ein durch ESD geschädigter Knoten den Bus nach Masse kurzschließt und so ganze Bereiche im Fahrzeug blockiert. Speziell für den LIN-Pin besteht die Forderung, dass dieser für Gleichspannungen von +40 V bis –27 V ohne externe Schutzbeschaltung geeignet sein muss. Der am LIN-Pin eingebaute ESDSchutz darf also erst ab Spannungen von weniger als –27 V aktiv werden. Bedingt durch die Sperrschichten-Isolation, schränkt diese Forderung die Konstruktion des ESDSchutzes in der herkömmlichen BCDTechnologie erheblich ein: Die ESDSchutzstrukturen müssen in zusätzliche Isolationswannen gelegt werden, was das „Latch-up“-Risiko in diesen Schaltungsbereichen deutlich erhöht. Auch hier bietet die SOI-Technologie entscheidende Vorteile: Da alle Bauelemente durch ein Oxid isoliert sind, lassen sich Standard-ESD-Strukturen auch in Spannungsbereichen verwenden, die negativer sind als das Massepotential.

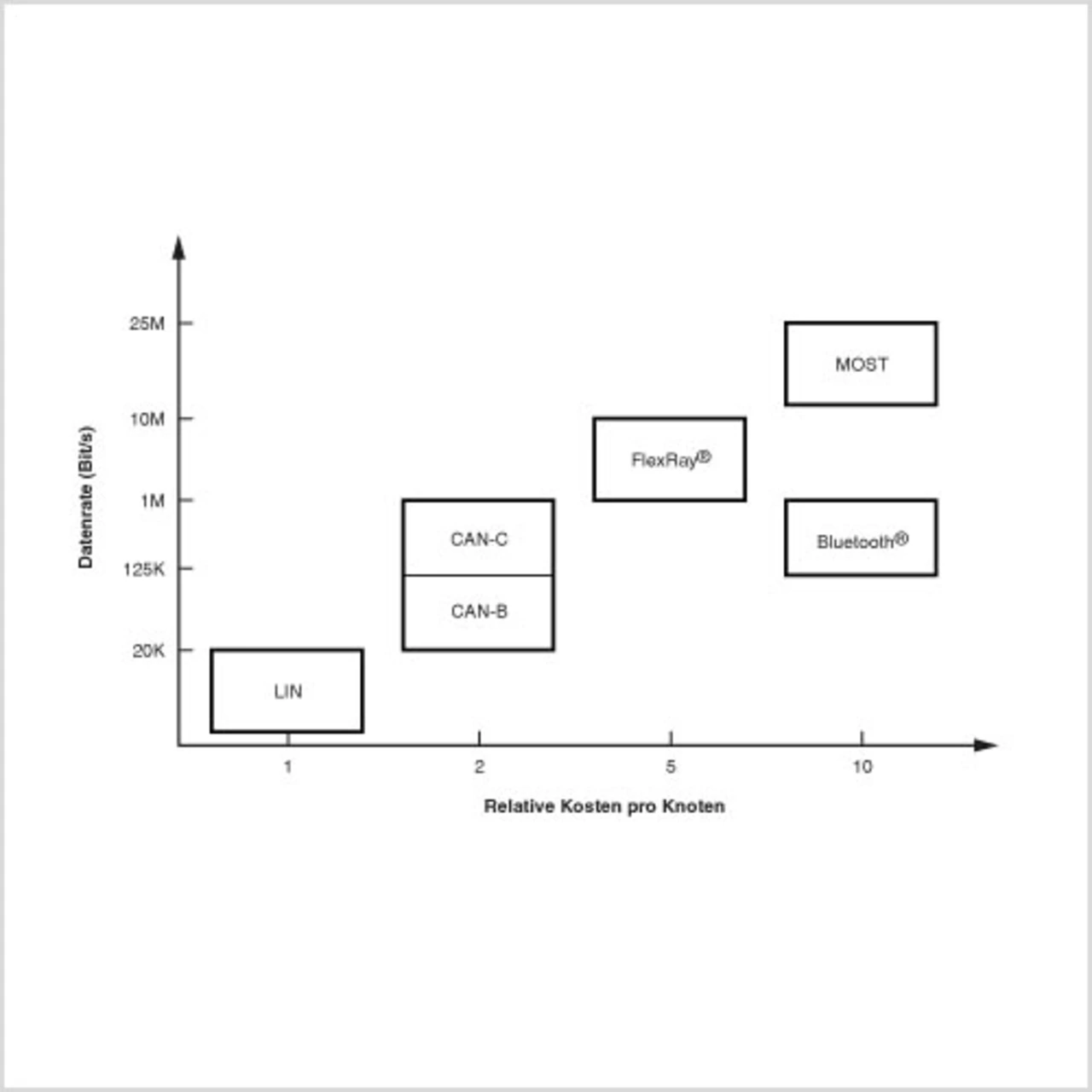

Ein Hauptgrund für die Spezifikation des LINBusses war die Forderung der Automobilindustrie nach einem kostengünstigen Bus (Bild 4). Auch hier sind die Vorteile der SOITechnologie gegenüber den Standard- BCD-Technologien offensichtlich. Zwar ist das Basismaterial für SOITechnologien wegen des zusätzlich einzubringenden isolierenden Oxids teurer als herkömmliches BCD-Material, demgegenüber stehen jedoch deutliche Kostenvorteile durch Flächeneinsparungen im Design.

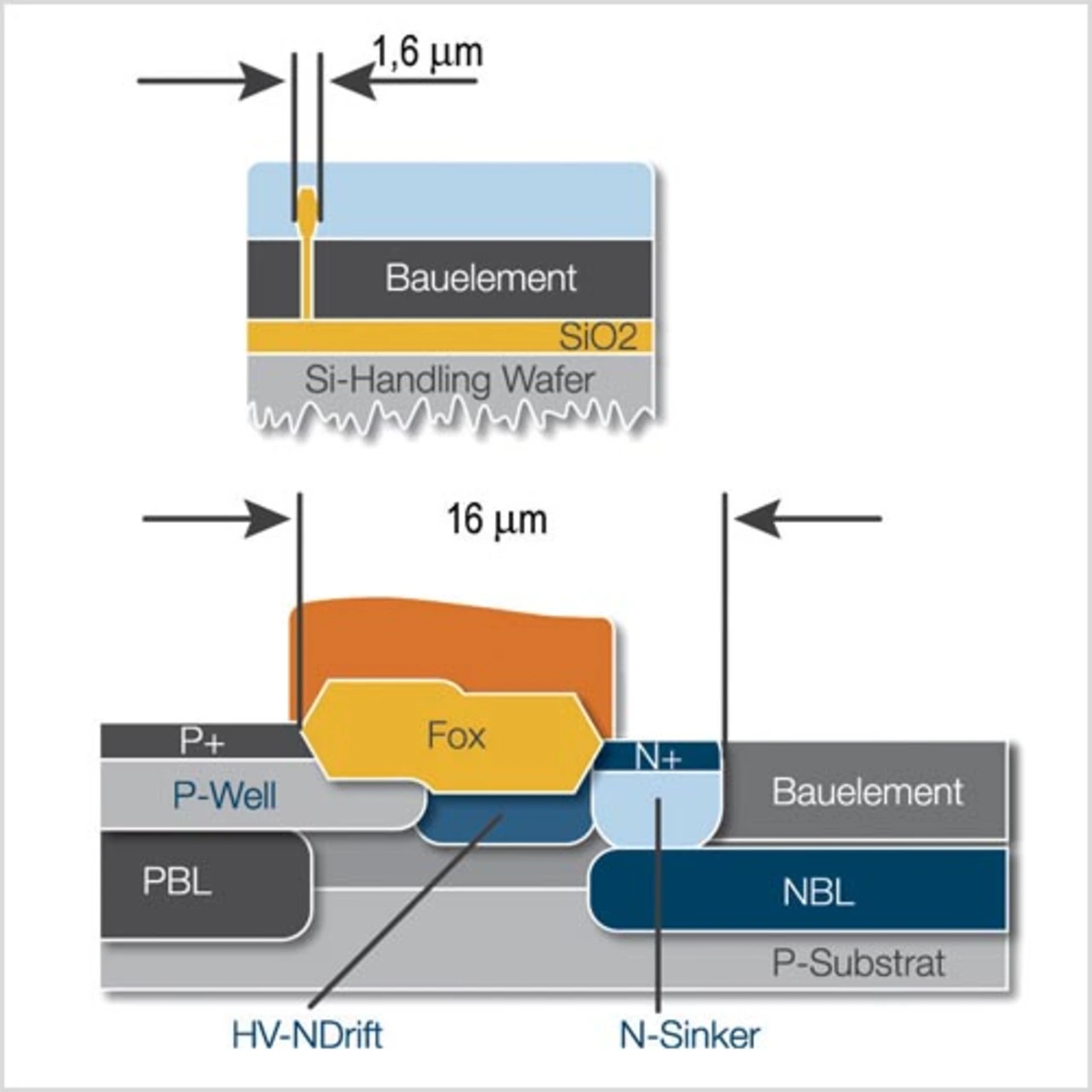

So kann etwa die flächenintensive Hochvolt-Isolation für Bauelemente, die für die Bordnetzspannung im Automobil geeignet sein müssen, durch einen einfachen schmalen „Trench“ im Oxid ersetzt werden (Bild 5). Dies ermöglicht eine deutlich höhere Packungsdichte für analoge Bauelemente und somit eine signifikante Flächeneinsparung.

- SOI für den LIN-Bus

- Internet-Links

- „Latch-up“-Festigkeit