Eine Erfolgsformel in der Automobilelektronik

ASSPs plus FPGA

Fortsetzung des Artikels von Teil 1

ASSPs plus FPGA

Die Differenzierung kann eine Schlüsselrolle bei den Produkten der OEMs und Tier-1s einnehmen. Unterschiede in der Technik und dem Funktionsumfang können einen Lieferanten beim Streben nach Marktführerschaft siegen oder verlieren lassen. Die Frage ist, wie man diese Differenzierung erreichen kann, ohne die Wirtschaftlichkeit zu verlieren. Das Angebot einer „Massen-Kundenspezialisierung“ ist auf den ersten Blick widersprüchlich und unerreichbar.

Jobangebote+ passend zum Thema

Der Einsatz von applikationsspezifischen Standardprodukten (ASSP) wie Prozessoren oder DSPs kann verlockend für Tier-1-Lieferanten sein, da viele OEMs eine Liste bereits freigegebener Halbleiter besitzen. Das Auswählen eines dieser Produkte aus der „freigegebenen“ Liste hilft den OEMs, die Bauteile zu standardisieren, die sie in den Fahrzeugen verwenden. Außerdem muss der Tier-1 nicht so viel Zeit und Ressourcen darauf verschwenden, die Entscheidung, ein bestimmtes Bauteil einzusetzen, zu begründen. Die Verwendung einer „freigegebenen“ Liste von ASSPs verringert jedoch die Möglichkeiten für einen Tier-1, sich gegenüber seinen Wettbewerbern zu differenzieren, die häufig die gleiche Produktfamilie oder gar den gleichen Baustein verwenden. Tier-1s, die ein ASSP einsetzen, können nur eine eingeschränkte Differenzierung an ihren Entwicklungen vornehmen, da die Hardware der ASSPs feststeht, wodurch nur Änderungen an der Software möglich sind, die auf dem ASSP läuft. Würden sie FPGAs verwenden, könnten sie die Hardware optimieren oder Differenzierungen hinzufügen, indem sie die Hardware modifizieren und zusätzlich noch die Software ändern können, die auf dem FPGA läuft.

Dieser Konflikt zwischen kundenspezifischer Entwicklung und Standardisierung zeigt sich nicht nur bei den OEMs, die untereinander im Wettbewerb stehen, sondern auch bei den Tier-1-Lieferanten. Tier-1s möchten mehreren OEMs in der Angebotsphase ebenfalls ein Standardprodukt anbieten, das ihnen das beste Kostenmodell bietet, das sie an den OEM in Form geringerer Kosten weitergeben können, sie jedoch bei der Differenzierung einschränkt.

Eine übliche Methode der Lieferanten von ASSPs, dies zu umgehen, ist es, den Tier-1-Anbietern einen Plattformbaustein anzubieten und anschließend eine ständig wachsende Palette an Derivaten herauszubringen, um die Anforderungen an individuelle Eigenschaften zu erfüllen. Halbleiterhersteller versuchen, von den Rationalisierungsvorteilen zu profitieren, indem sie denselben Chip anbieten, die Differenzierung aber nur durch unterschiedliches Markieren des jeweiligen Plastikgehäuses erreichen. Der offensichtliche Vorteil beim Einkauf für den Kunden ist nun z.B., dass er keine zehn unterschiedlichen Teilenummern zu je 100 000 Stück bezieht, sondern nur mehr eine Teilenummer mit einer Million Stück. Natürlich gibt es noch weitere Auswirkungen einer umfangreichen Teileliste, die für steigende Kosten und Verwaltungsaufwand verantwortlich sind:

- Mehrfache interne Qualifizierungen zur Freigabe der Halbleiter-Bausteine statt nur einer.

- Mehrfache interne Qualifizierungen zur Freigabe mehrerer Hardware-Systeme gegenüber der Freigabe von skalierbaren oder erneut konfigurierbaren Systemen.

- Erstellen und Warten von mehreren internen Produkten mit unterschiedlichen Teilnummern im System und in der Anwendung (Verkauf und Marketing).

Um den Balanceakt zwischen Differenzierung und Standardisierung optimal auszutarieren und auch das Problem der steigenden Komplexität des wachstumsträchtigen Automobilelektronik-Segments zu lösen, muss man an eine „Und“- und nicht an eine „Entweder/Oder“-Kombination denken. Diese Kombination eines ASSP mit einem FPGA als Begleit-Chip für das ASSP erlaubt sowohl die Differenzierung als auch die Standardisierung in den rasch wachsenden Bereichen der Fahrer-Assistenz- und Fahrer-Informations-Systeme, wie die folgenden Beispiele zeigen.

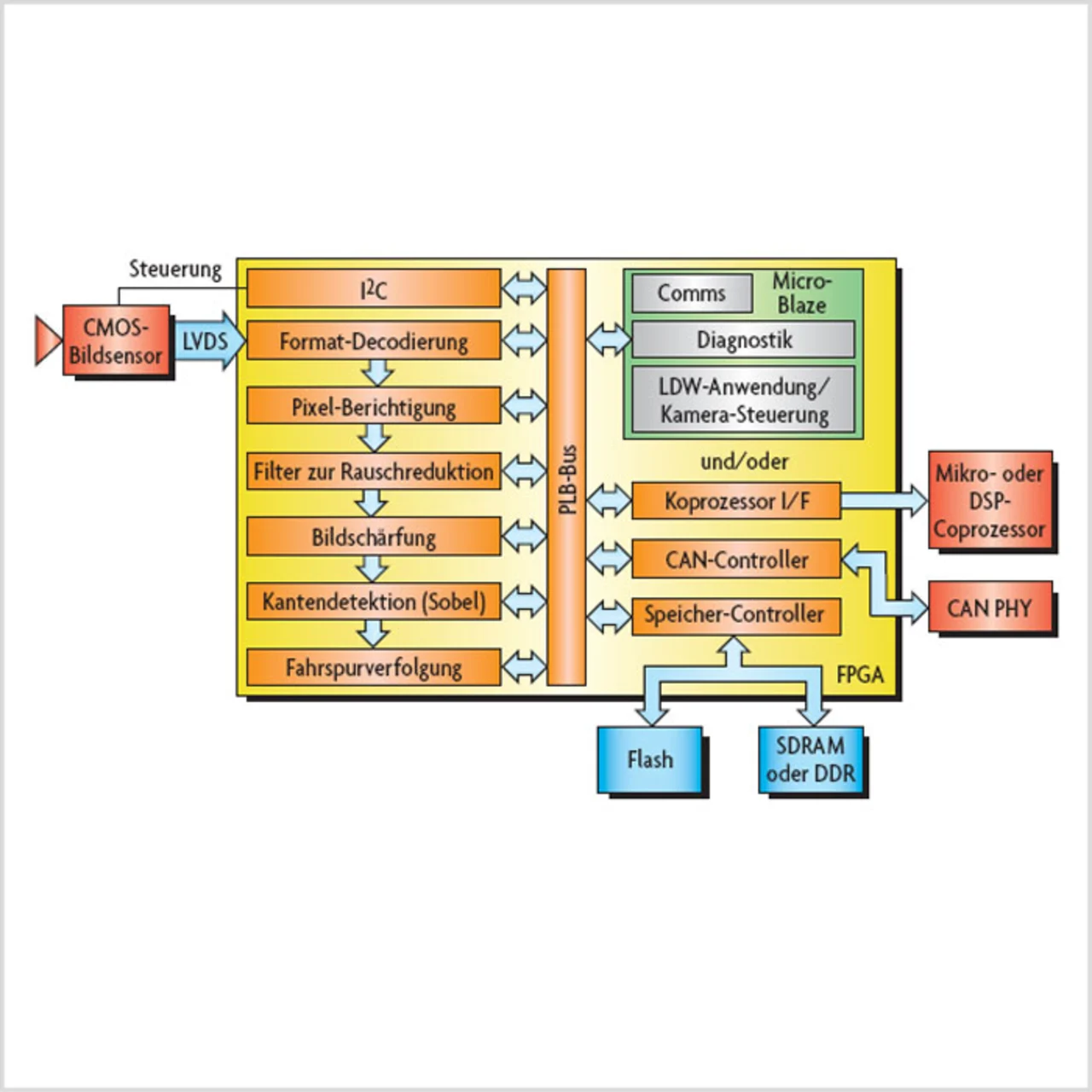

Warnsysteme mit ASSP und FPGA

Für die Gruppe der Fahrer-Assistenz-Systeme stellt Bild 1 ein mögliches Einsatz-Szenario für nach vorne blickende Warnsysteme bei unbeabsichtigtem Verlassen der Fahrspur dar. In diesem Fall benutzt das FPGA seine parallele Verarbeitungs- und DSP-Struktur zur Vorverarbeitung der Bilddaten. Da die beschleunigte Datenverarbeitung in der programmierbaren Schaltmatrix durchgeführt wird, ist es dem Anwender möglich, sein Produktangebot sowohl in der Hard- als auch in der Software zu differenzieren und zu optimieren.

Der Einsatz eines ASSP mit festen Funktionsblöcken zur beschleunigten Vorverarbeitung würde, wenn überhaupt vorhanden, die Verwendung und die Kostenvorteile für dieses Produkt wesentlich einschränken. Viele OEMs führen jedoch ihre eigenen internen Kompatibilitäts- und Interoperabilitätstests mit einer eingeschränkten Anzahl an Automobil-Netzwerk-Controllern für Bussysteme wie CAN, FlexRay oder MOST durch. Deshalb geben OEMs üblicherweise nur einige wenige ASSPs oder FPGAs für den Einsatz frei. Netzwerk-Controller sind für Xilinx-FPGAs zwar verfügbar, aber nicht alle Lieferanten haben ihren Freigabeprozess abgeschlossen, was die Anzahl freigegebener Lösungen für diese Anwendungen einschränkt. Deshalb kann die Verwendung eines ausgewählten ASSP in einem solchen Fall unvermeidlich, aber auch vorteilhaft sein, da es den Standardisierungsbemühungen der OEMs entgegenkommt. Die Entwickler von Automobilelektronik können hier von der flexiblen und skalierbaren Architektur, die von FPGAs geboten wird, in Verbindung mit der Standardisierung, die von ASSP geboten wird, profitieren.

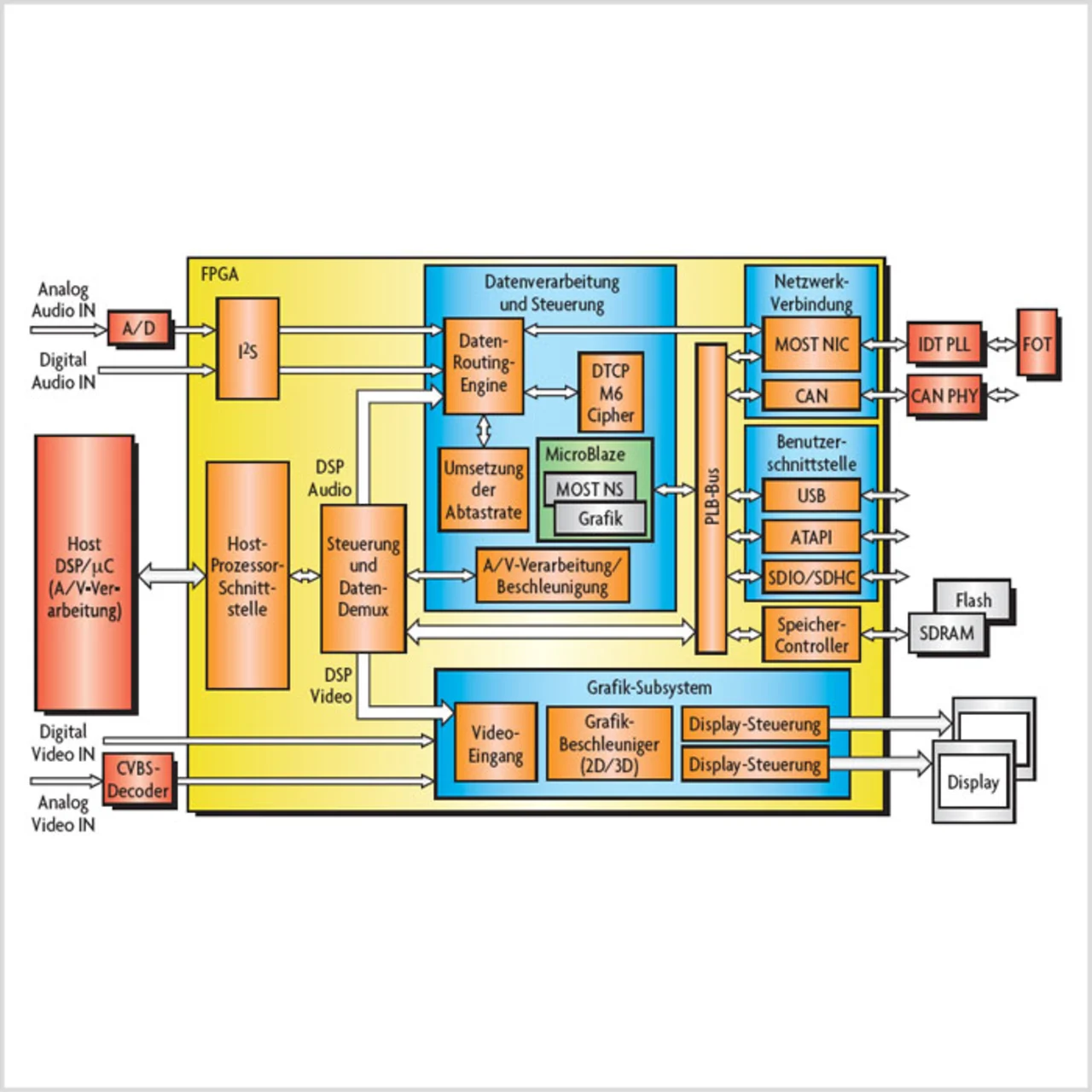

Für die Gruppe der Fahrer-Informations-Systeme, speziell im Bereich Infotainment, zeigt Bild 2 eine Kombination eines ASSP mit einem FPGA, um die unterschiedlichen Komplexitätsgrade erfüllen zu können.

Das FPGA offeriert eine programmierbare Hardware-Beschleunigung für spezielle Funktionen wie z.B. Umsetzung der Abtastrate, Digital-Transmission-Content-Protection (DTCP) und auch die Vorverarbeitung von Audio- und Video-Daten. Zusätzlich werden ein skalierbares Grafik-Subsystem implementiert, die unterschiedlichen Verbindungen für automobil-spezifische Funktionen realisiert und die Anforderungen der Anwender berücksichtigt.

Noch einmal sei hervorgehoben, dass OEMs ein ASSP im gleichen System in Verbindung mit einem FPGA verwenden können, was z.B. vorteilhaft für Audio- und Video-Codecs sein kann. Für solche Produkte existiert eine lange Liste an verfügbaren Standard-Produkten.

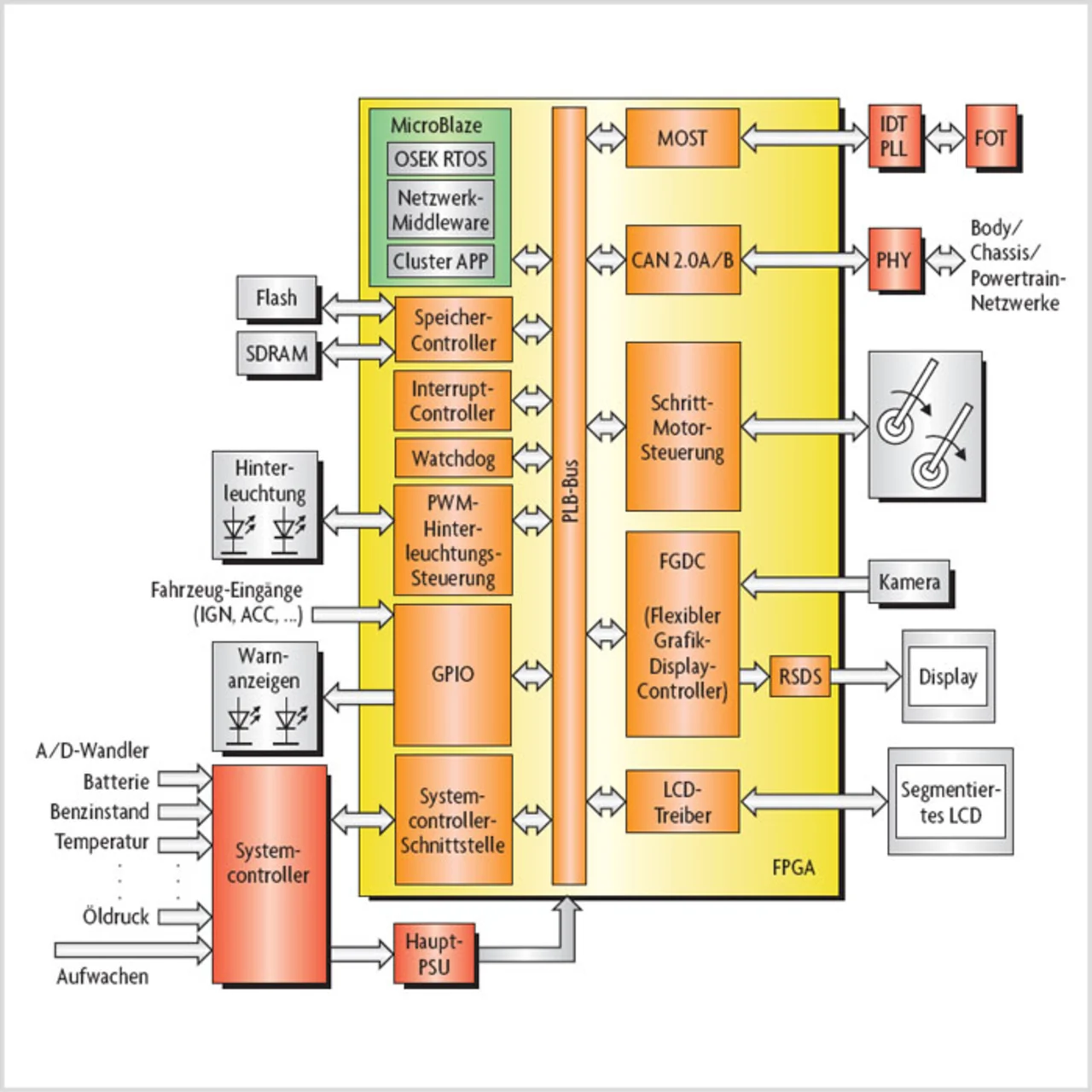

OEMs können aber auch ein ASSP eng kombiniert mit FPGAs für Fahrer-Informations-Systeme verwenden. Ein Anwendungsbeispiel sind Displays, wie es in Bild 3 dargestellt ist. OEMs können einen skalierbaren und flexiblen Display-Grafik-Controller in einem FPGA implementieren, um eine Plattform zu erstellen, die kleiner ist und weniger Bauteile umfasst. Anstatt mehrere ASSPs zu verwenden, die auf die unterschiedlichen Endkunden maßgeschneidert sind, können Tier-1s und OEMs nur eines oder eine optimierte Liste von ASSPs in Kombination mit einem einzigen, vielseitigen FPGA benutzen und die Differenzierung in das FPGA einbetten, um von dessen Kostenvorteilen zu profitieren.

„Und“ statt „Entweder/Oder“

Wie in diesen drei Beispielen gezeigt, ist die Kombination eines ASSP mit einem FPGA bereits heute verfügbar. Das FPGA bietet dem Anwender eine Lösung, die Komplexität eines individuellen Systems zu handhaben, sei es auf der Signalverarbeitungsebene wie für Fahrer-Assistenz-Anwendungen oder im Bereich der Infotainment-Systeme. Die Integration der Differenzierung in die programmierbare Schaltmatrix reduziert die Anzahl an unterschiedlichen Bauteilen deutlich, die Tier-1s und OEMs qualifizieren, auf den Markt bringen und warten müssen, wodurch die Wirtschaftlichkeit optimiert wird. Und schließlich können OEMs und Tier-1s mit diesem Vorgehen ihre Produkte nicht nur durch Software, sondern auch durch programmierbare Hardware differenzieren. Deshalb ist es möglich, das Beste aus beiden Welten zu vereinen, um die Design-Herausforderungen durch eine „Und“-Lösung anstatt einer „Entweder/ Oder“-Lösung zu erfüllen. fr

- ASSPs plus FPGA

- ASSPs plus FPGA

- Autor: