Integration von technischer Anlage und betriebswirtschaftlicher Software

Von der Schaltwarte zur Informationsdrehscheibe

Fortsetzung des Artikels von Teil 3

Beim Simulieren ausprobieren

In der Automatisierungstechnik werden in der Regel die technische Anlage und die steuernde Software getrennt voneinander entwickelt. Für die technische Anlage wird die mechanische Konstruktion erstellt, die erforderlichen elektrischen Anlagen und elektronischen Geräten werden festgelegt. Auf Grundlage der ausgewählten Komponenten wird schließlich ein Pflichtenheft verfasst, das als Ausgangspunkt für die Entwicklung des Steuerprogramms dient. Ein Test der Software kann in der Regel aber erst dann erfolgen, wenn die Anlage selbst in den physikalischen Komponenten fertiggestellt ist. Da die beiden Entwicklungsstränge lange Zeit parallel nebeneinander laufen, sind mit der Inbetriebnahme einer größeren Anlage durchaus Risiken verbunden.

Der Spezialist für Automatisierungssoftware Mewes & Partner GmbH [16] bietet für die kooperative Entwicklung unter dem Namen "WinMod" ein Programm, mit dem sich eine Anlage mit mehreren tausend E/A-Punkten auf einem handelsüblichen PC simulieren lässt. Damit steht schon während der Entwicklung der SPS-Programme eine "virtuelle" Anlage zur Verfügung, die ein abgestuftes Testen erlaubt – von den Signalen des Prozessabbildes über die Funktionsbaugruppen bis hin zum Integrationstest der kompletten Anlage. Auf diese Weise kann die Funktion der Steuerungssoftware bereits im Zusammenspiel von Entwickler, Projektmanager und Kunden frühzeitig validiert werden. Darüber hinaus erlauben umfangreiche Möglichkeiten für den "manuellen" Eingriff, das System auf sein Verhalten auch in extremen Situationen zu überprüfen. Mit dem Modell kann darüber hinaus das Bedienpersonal noch vor der realen Inbetriebnahme mit der Anlage vertraut gemacht werden. Auch hier läuft das System auf einem handelsüblichen PC, zusätzlich ausgerüstet mit einer Steckkarte für die Feldbus-Anbindung.

Prozesssimulation in Echtzeit

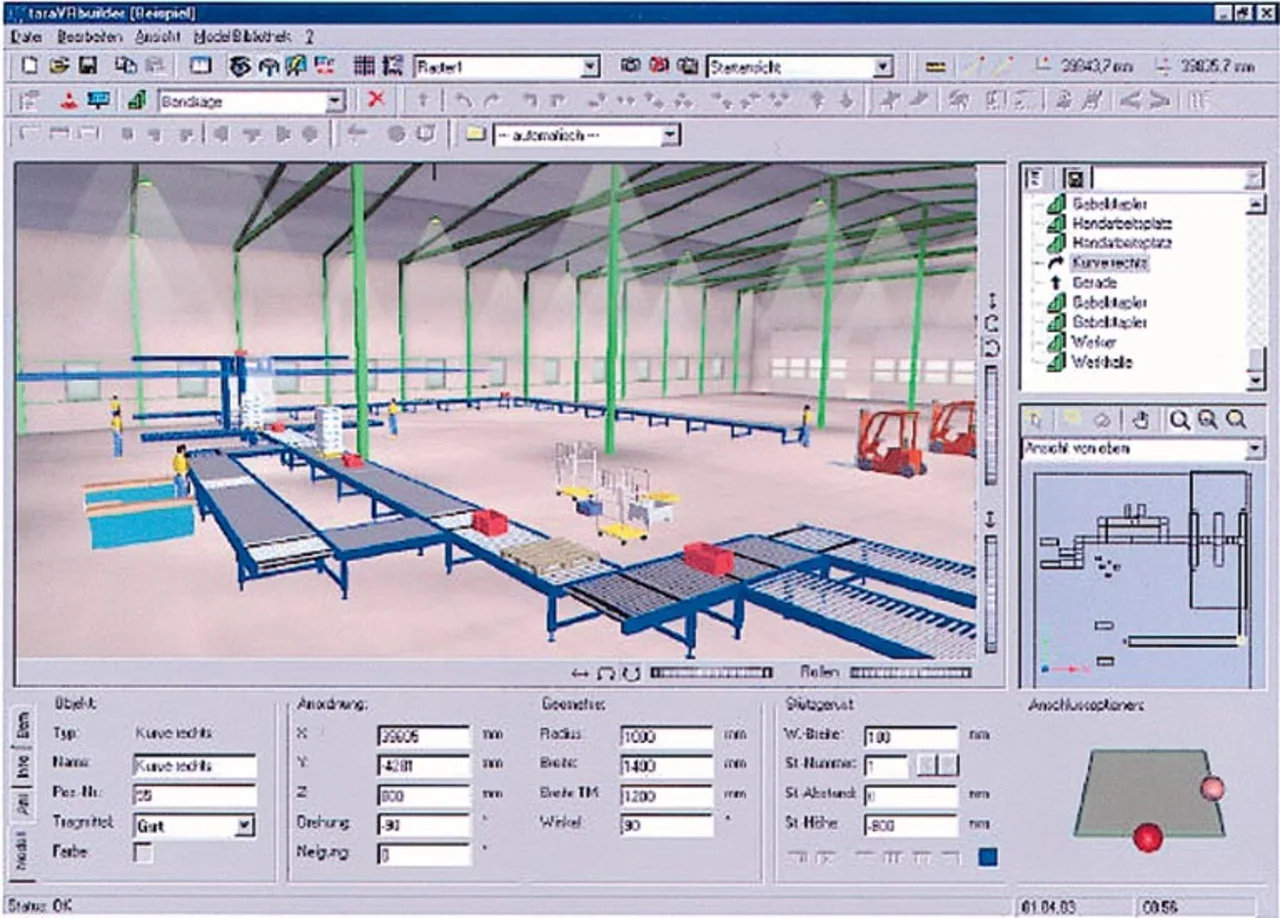

Nicht von der Anlagensimulation, sondern von der Visualisierung her kommt die tarakos GmbH [17], die auf der diesjährigen Hannover Messe Industrie die verbesserte Version ihrer Software "taraVRbuilder" vorstellte. Damit lassen sich insbesondere fördertechnische und logistische Anlagen auf einfache Weise planen. Mit dem Programm kann unter Verwendung von Standardelementen der Förder- und Lagertechnik eine dynamische perspektivische Darstellungen einer Anlage aufgebaut werden (Bild 5). Die Standardbibliothek enthält neben der Fördertechnik auch Elemente für den schellen "Aufbau" von Fabrikhallen und Gebäudeteilen sowie Maschinen und Fahrzeuge. Im Ergebnis steht das Modell einer Anlage im Rechner zu Verfügung, bei dem schon in der Planungsphase der Materialfluss und die Funktion in einer perspektivischen VR (Virtuelle Realität) dargestellt werden können; und zwar so, dass der Besucher in der virtuellen Anlage einen beliebigen Standort einnehmen kann und von dort das Prozessgeschehen überblickt.

Ist das Modell im Rechner aufgebaut, so ist es mit der Software "taraVRcontrol" dann möglich, die Anlage auch in Verbindung mit dem realen Prozess darzustellen; dann steuern die Sensoren und Aktoren der Anlage auch den Ablauf im Modell. Ein erstes diesbezügliches Projekt realisierte die tarakos GmbH gemeinsam mit der Dürr AG [18]. Das Unternehmen präsentierte das Projekt einer Lackieranlage mit vier Robotern, die in ihrem Bewegungsablauf auf dem Bildschirm dargestellt wurden.

Die Verbindung mit dem realen Prozess geschieht in der Regel über den integrierten OPC-Client, der "taraVRcontrol" mit den Prozessdaten versorgt. Den Vorteil der so realisierten 3D-Prozessvisualisierung besteht aus Sicht der Software-Hersteller darin, dass bereits vorhandene 3D-Szenarien schnell und wirtschaftlich in das Programm eingebaut werden können, und zwar unter Einsatz von Standards wie Windows, XML, .Net und OPC. Der Hersteller beabsichtigt, diese Anwendung auch in klassische Prozessvisualisierungen wie "InTouch" von Wonderware [19] unter Verwendung von "ActiveX" einzubinden. Für den Anwender stellt diese Art der Darstellung ein neues Paradigma der Prozessvisualisierung dar: Statt bei einer Fehlfunktion die einlaufenden Sensordaten interpretieren zu müssen, kann sich der Bediener am Bildschirm virtuell zum Ort der Störung begeben und die Ursache für die Fehlfunktion unmittelbar erkennen – vorausgesetzt natürlich, das Modell gibt die Realität genau genug wieder. Denn auch hier gilt im übertragenen Sinn der Satz von John Locke (1623 – 1704): "Es ist nichts im Verstand, was zuvor nicht in den Sinnen gewesen ist."

| [1] | http://www.fda.org | [11] | http://www.vega.com |

| [2] | http://www.eurotherm.de | [12] | http://www.gesytec.de |

| [3] | http://www.intellution.de | [13] | http://www.ssv-embedded.de |

| [4] | http://www.isa.org | [14] | http://www.lauer-systeme.net |

| [5] | http://www.ad.siemens.com | [15] | http://www.systag.ch |

| [6] | http://www.zvei.org | [16] | http://www.meves-partner.de |

| [7] | http://www.pno.org | [17] | http://www.tarakos.de |

| [8] | http://www.softing.com | [18] | http://www.duerr-systems.de |

| [9] | http://www.pepperl-fuchs.com | [19] | http://www.wonderware.com |

| [10 | http://www.pactware.com |

- Von der Schaltwarte zur Informationsdrehscheibe

- Chargenverarbeitung nach ISA S88

- Dezentrale Automatisierung stellt neue Aufgaben

- Beim Simulieren ausprobieren