Näher am Optimum

Fortsetzung des Artikels von Teil 3

Flexible Aufbereitung für schnelle Analysen

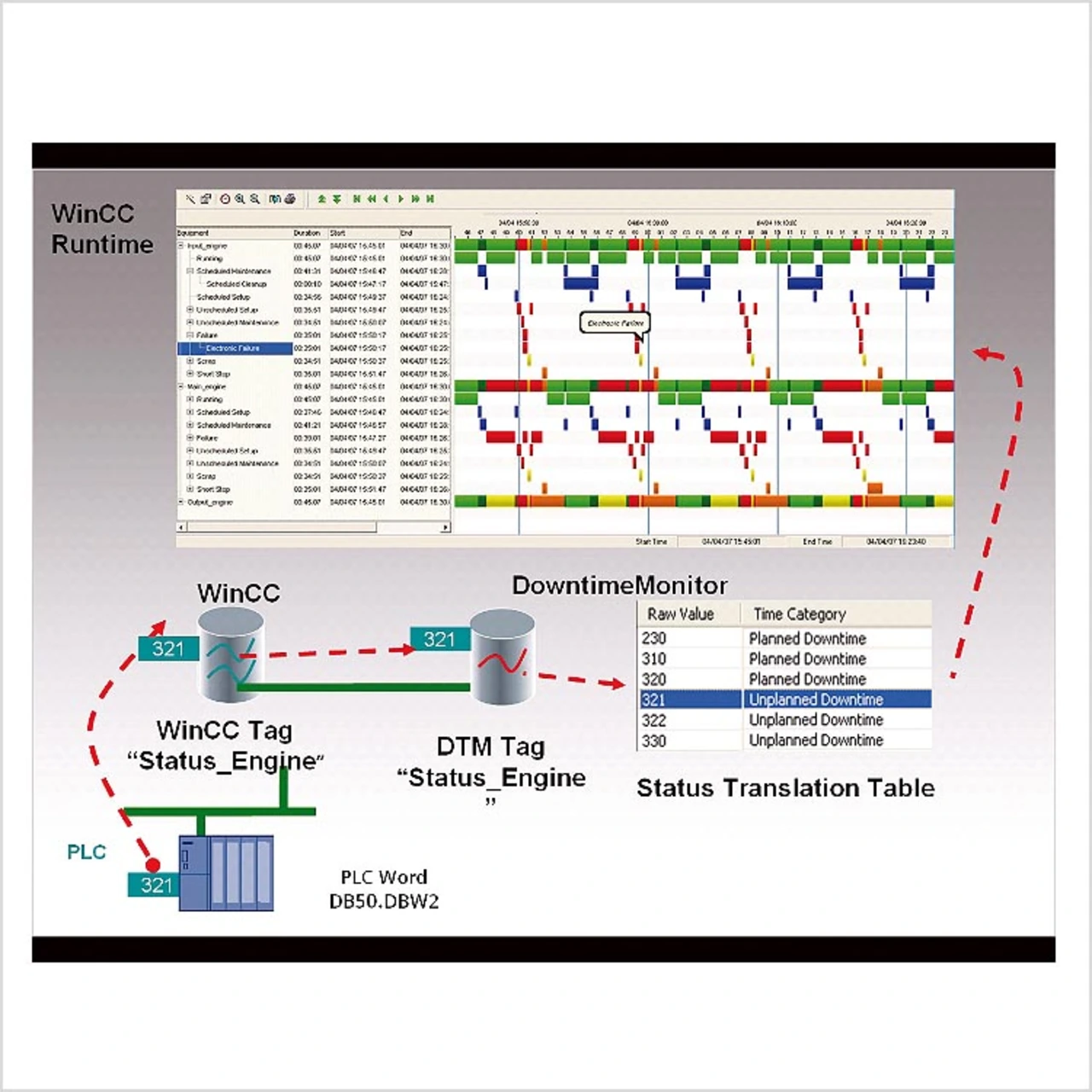

Die Resultate des Downtime-Monitors können als Controls in WinCC-Bilder integriert werden, wobei der Anwender die Wahl hat zwischen Gantt- und Pareto-Diagrammen, Balken- oder Stapelbalkenanzeigen, Kurvenverläufen oder Tabellen. Auf einen Blick erkennt der Bediener Häufungen bestimmter Unterbrechungen und welches Equipment dafür verantwortlich ist, zum Beispiel die Materialzuführung oder der Verschleiß eines Bauteils.

Der Downtime-Monitor liefert schnell klare Antworten auf typische Fragen:

- Wie hoch ist die tatsächliche Maschinenleistung im Vergleich zu den Zielen?

- Wie effektiv werden die Ressourcen genutzt?

- Warum laufen Maschinen leer oder unproduktiv?

Die aufbereiteten Informationen unterstützen auch die Ermittlung freier Kapazitäten in der Produktion und weisen rechtzeitig auf Verschleißtrends hin. Ebenso sind die einzelnen Linien über verschiedene Zeitbereiche (Schichten) miteinander vergleichbar. Produktionsleiter können dann bespielsweise die Ursachen ermitteln, warum zwei Teams mit den gleichen Ressourcen qualitativ unterschiedliche Produkte fertigen.

Sämtliche Analysen stehen vor Ort am WinCC-Server oder an entfernt installierten WinCC-Web-Clients (Werkstatt, Leitstand, Produktionsplanung) zur Verfügung. Darüber hinaus lassen sich die erfassten Daten im CSV-Format exportieren und bei Bedarf in anderen Systemen weiter analysieren oder archivieren.

Da der Downtime-Monitor die Equipment-Stati in der SQL-Datenbank archiviert, können Zuordnungen bestimmter Zustände zu Zeitbereichen des Zeitmodels später geändert werden. Daher steht immer die Auswertung mit der aktuellen Zuordnung zur Verfügung.

Erweiterte Ursachenforschung

Eine weitergehende Ursachenforschung ermöglicht die zweite WinCC-Option, der Process-Monitor. Dazu werden Prozessparameter miteinander verknüpft, bevor diese in der Datenbank für langfristig zu beobachtende „Management-Ergebnissen“ abgelegt werden. Mit dem Process-Monitor lassen sich spontan zwei Kurvenverläufe zusammenfassen. Damit sind auch vorab nicht definierte Zusammenhänge mit dem SCADA-System analysierbar. Ein typisches Beispiel ist die Berechnung der Leistungsaufnahme eines Verbrauchers aus den ursprünglich erfassten Strom- und Spannungswerten, um den Energieverbrauch mit anderen Merkmalen zu vergleichen.

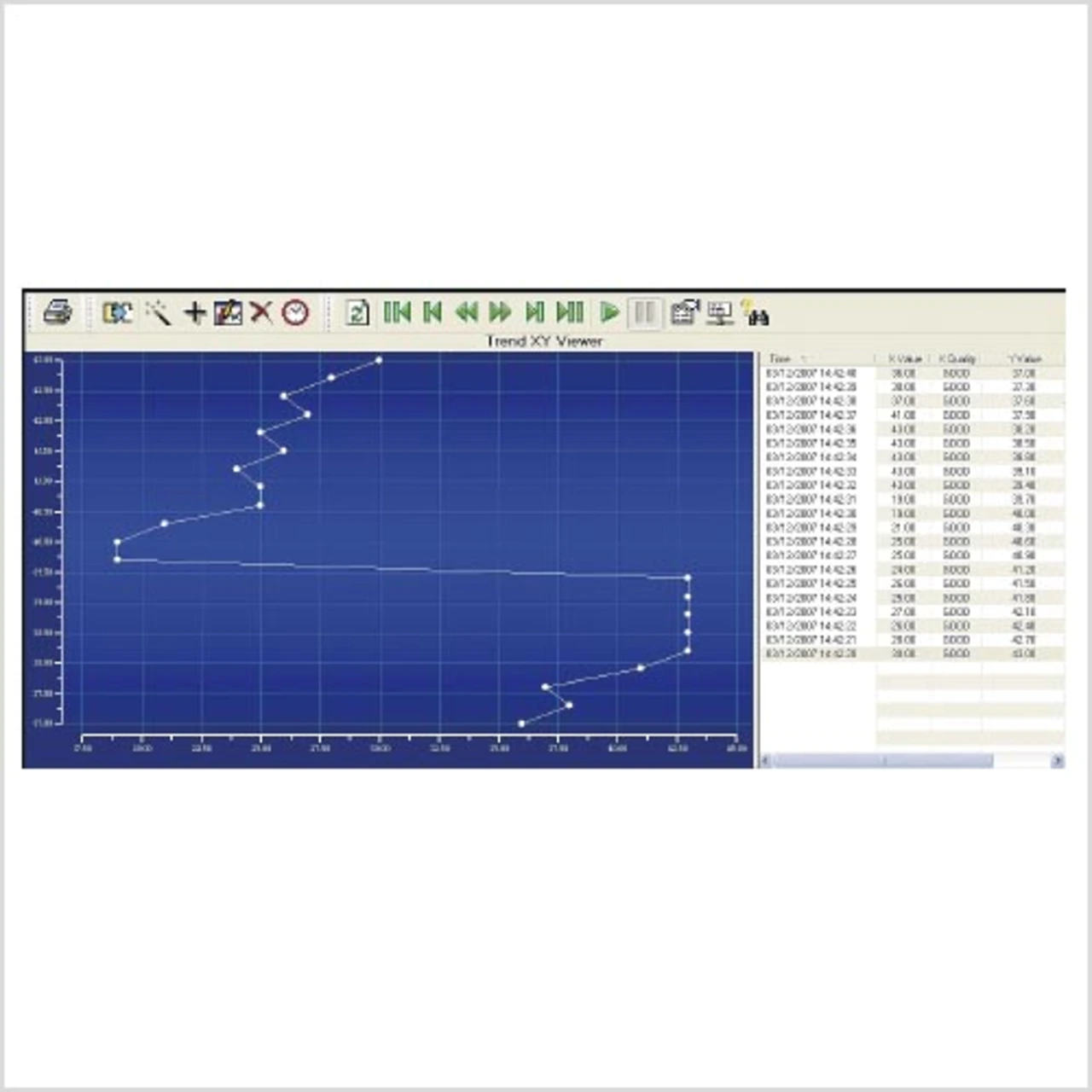

Die Ergebnisse werden in WinCC über eine erweiterte Kurvenanzeige (Trend-View) visualisiert, die auch im Process-Monitor selbst ermittelte Werte enthält und den Vergleich von Kennzahlen über mehrere Schichten hinweg erlaubt. Weitere Darstellungsarten sind X/Y-Kurvenverläufe für die direkte Relation zweier beliebiger Werte. Beispielsweise kann ein Anwender darüber Prozessgrößen wie Drehzahlen, Geschwindigkeiten, Temperaturen oder Drücke in Relation zur Produkt-Qualität setzen.

Der integrierte Formeleditor erleichtert die nachträgliche Ermittlung von Merkmalen. Entweder werden die Rohdaten oder die beeinflussten Rohdaten in der Datenbank abgelegt, je nach Definition des KPI. Somit bleiben die Rohdaten oder der berechnete KPI für weitere Analysen nutzbar. Darüber hinaus lassen sich auch Stringvariablen erfassen.

Klassische Alarmlisten für Analysen nutzen

Auch Stör-/Alarmmeldungen einer Visualisierung eignen sich für die Ursachenanalyse von Stillständen. Dazu wurde ein Message-Analyzer integriert, dessen Algorithmen das Meldeaufkommen nach Kriterien auswerten wie:

- die Häufigkeit einer Meldung (FrequencyCome),

- addierte Gesamtzeit für eine Meldung (TotalDurationGo),

- Mittelwert für die Zeit bis zur Behebung der Störung (AverageDurationGo), saddierte Gesamtzeit für die Zeit bis zur Quittierung (TotalDurationAck),

- Mittelwert für die Zeit bis zum Quittieren der Störung (Average DurationAck),

- Häufigkeit einer Meldung innerhalb einer Zeitspanne (CounterCome).

Kurzum: Der Message-Analyzer ist ein ebenso einfaches wie aussagekräftiges Mittel, um Fehlerquellen in der Produktion und die Reaktion des Bedieners darauf zu analysieren. Die Basis dazu bilden die in WinCC genutzten Standard-Meldungen.

- Näher am Optimum

- Näher am Optimum

- Flexible Aufbereitung für schnelle Analysen