Näher am Optimum

Fortsetzung des Artikels von Teil 2

Näher am Optimum

Zum Wunsch der Konsumenten nach immer mehr Features kommt hinzu, dass neue Gesetze dazu zwingen, Produkte »intelligenter« und umweltbewusster zu machen. Der Trend geht dabei zur Dezentralisierung: Anstatt ein komplettes System mit einer einzigen MCU zu steuern, rüstet man die verschiedenen Subsysteme jeweils mit eigenen Mikrocontrollern aus. Damit sind die einzelnen Systemkompo- nenten in der Lage, ihren Status zu erfassen und entweder selbst Abhilfemaßnahmen zu treffen oder bei Bedarf entsprechende Fehler- und Störungsmeldungen abzusetzen. Nicht zuletzt lassen sich lokale Subsysteme leichter austauschen oder upgraden, wenn die erforderliche »Intelligenz « in ihnen selbst enthalten ist. Nebenbei ebnet dies den Weg zu plattformbasierten Designmethoden, sodass sich eigenständige Subsysteme in mehreren Produkten eines Herstellers einsetzen lassen.

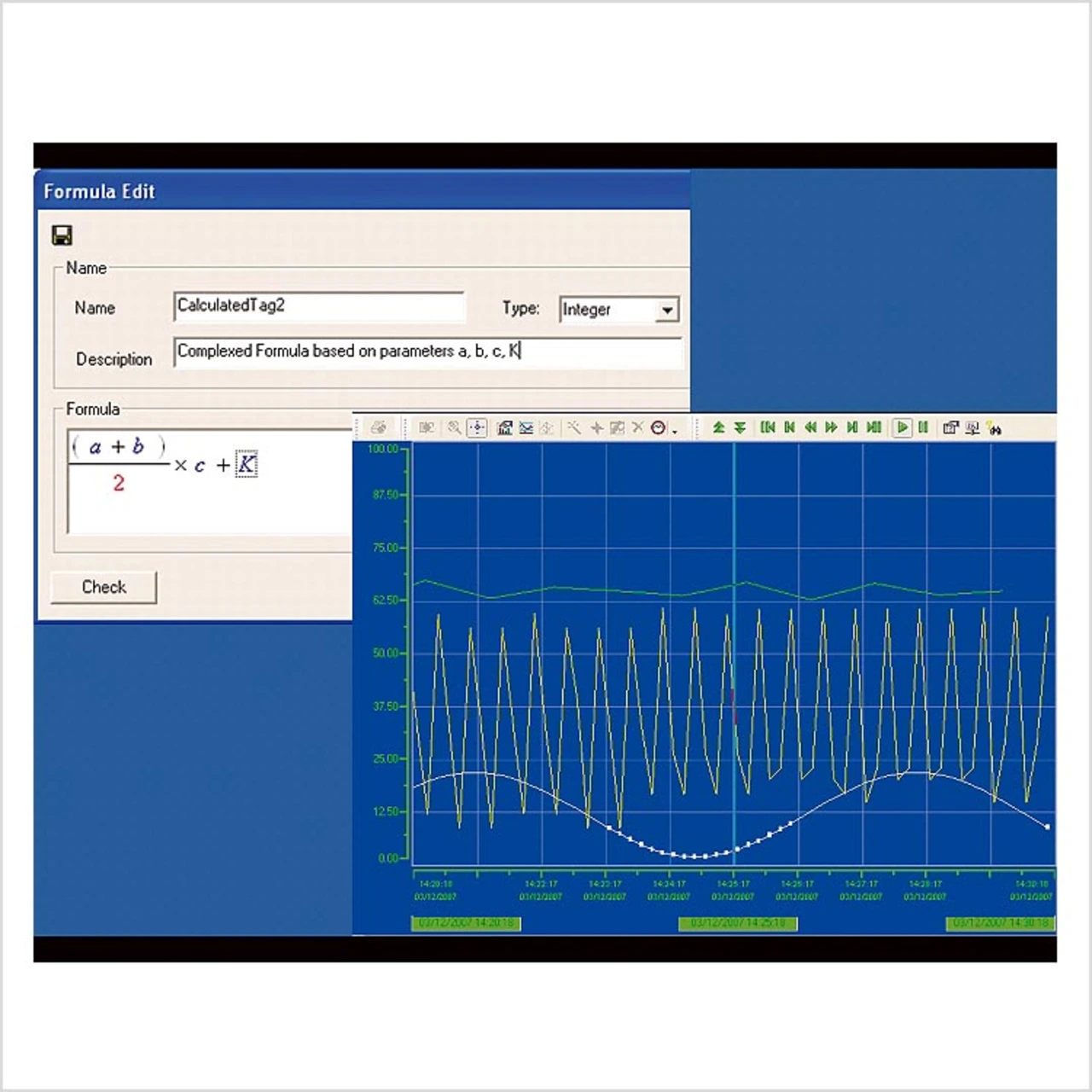

Vom Einsatz der beiden Werkzeuge profitieren nicht nur Endanwender. Auch Maschinenhersteller können durch die höhere Funktionalität ihrer HMI-Systeme die eigene Wettbewerbsposition festigen. Schließlich kennt der Hersteller schon vor Auslieferung seiner Maschine die wichtigsten Parameter und kann deren automatische Erfassung bereits projektieren. Dies kann die Grundlage für einen qualifizierten Verfügbarkeitsnachweis oder eine Dokumentation der Maschinen- und Anlageneffizienz (OEE) sein. Das sorgt für klare Verhältnisse im Hinblick auf Garantie und Gewährleistung, weil maschinenbedingte und nutzungsbedingte Stillstandszeiten eindeutig nachweisbar sind. Und mehr noch: Wer die Berechnung individueller KPIs anbietet, signalisiert, dass er sich intensiv mit dem Prozess des Anwenders auseinandersetzt.

Zudem erweitern die Software-Tools die Skalierbarkeit der Maschinenfunktionalitäten. Einmal im WinCC-Projekt angelegt, können die Analyse-Funktionen separiert und für unterschiedliche Maschinenvarianten angeboten werden. Der Maschinenhersteller muss trotzdem nur ein WinCC-Projekt pflegen.

Einfache Busse statt Kabelbäume

Ebenso wie die Konsumenten heute nach mehr Elektronik in ihren Produkten verlangen, werden sie nicht akzeptieren, dass diese Produkte deshalb größer oder teurer werden. Bei Systemen, die aus »intelligenten« Subsystemen zusammengesetzt sind, kann man häufig auf Platz raubende Verkabelungen zwischen einer zentralen Steuerung und den verschiedenen Aktoren verzichten. An die Stelle der früheren Kabelbäume treten serielle Busse wie CAN oder LIN als Verbindungsmedien zwischen den verschiedenen, jeweils durch eigene MCUs gesteuerten Subsystemen. Abgesehen davon können Mikrocontroller einen Großteil der in Motorsteuerungsapplikationen erforderlichen »intelligenten« Schaltaufgaben übernehmen. Teure, viel Platz benötigende Relais lassen sich damit durch kleine und effiziente MCUs ersetzen.

OEE und KPI – Scada oder MES-Funktionen?

Mit kleineren Mikrocontrollern lässt sich auch der Bauteilaufwand auf einer Leiterplatte reduzieren. Sofern der MCU hinreichend kompakt und leistungsfähig ist, kann er mehrere ältere Bauelemente in einer Schaltung ersetzen und neben größerem Funktionsumfang auch einen wirtschaftlichen Vorteil bieten. Der populäre Timer des Typs »555« zum Beispiel konnte mit wenigen externen Bauelementen präzise Rechtecksignale generieren. Um unterschiedliche Zeitkonstanten einzustellen, mussten die Werte der externen Bauteile variiert werden, und eine hohe Genauigkeit ließ sich nur erzielen, wenn die verwendeten Widerstände und Kondensatoren eine geringe Toleranz aufwiesen. Ein Mikrocontroller mit wenigen Pins kann dieselben Aufgaben ohne externe Bauelemente übernehmen. Zeitkonstanten lassen sich umgehend ändern, und die Genauigkeit beim Einstellen und Halten der gewählten Impulsbreiten ist größer.

Enthält der MCU einen A/DWandler, lässt sich damit außerdem ein separater ADC ersetzen. Dieser Wandler kann eigenständig die Mittelwertbildung, Skalierung und Linearisierung vornehmen, bevor Resultate an einen Host-Controller weitergegeben werden. Ebenso lässt sich ein D/A-Wandler mit PWM-Ausgängen realisieren, wobei sich mit Hilfe einer im Speicher des Mikrocontrollers abgelegten Wertetabelle eine nicht lineare Übertragungsfunktion implementieren lässt. Mit dem kompakten Mikrocontroller lässt sich zudem ein nicht flüchtiger Speicher implementieren, indem man selbst programmierenden Library-Code zur EEPROMEmulation benutzt.

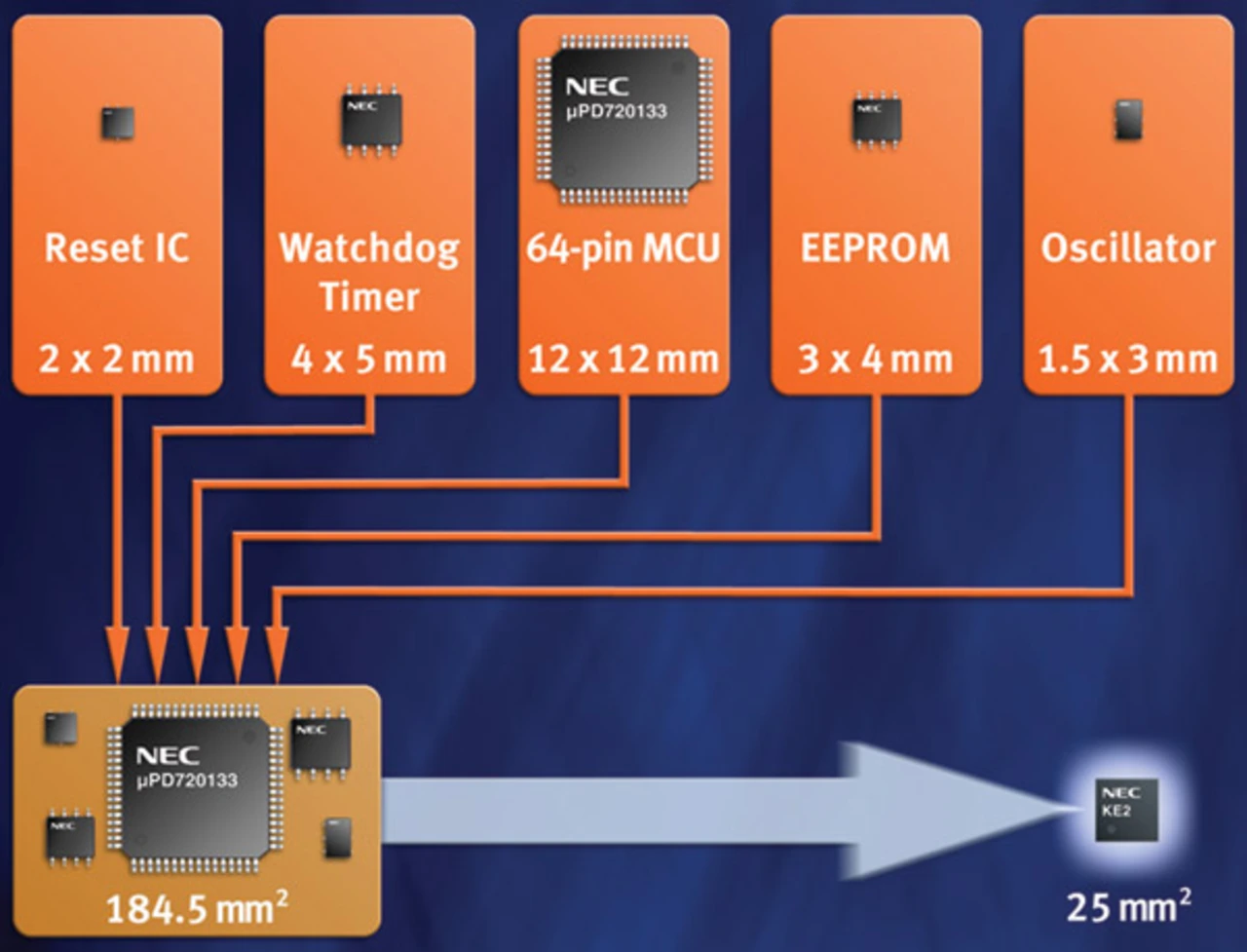

Das Beispiel des 555-Timers unterstreicht den wichtigen Aspekt, dass ein interner Oszillator erforderlich ist. Sobald der MCU, wie kompakt er auch immer sein mag, einen externen Quarzoszillator und weitere Bauelemente benötigt, lässt sich das ursprünglich angestrebte Ziel möglicherweise schon nicht mehr erreichen. Es ist deshalb überaus wichtig, dass ein Platz sparender Mikrocontroller höchstens ganz wenige externe Bauelemente benötigt. Früher erforderte ein Mikrocontroller einen Oszillator, eine Reset-Schaltung und möglicherweise einen zusätzlichen Überwachungsbaustein, wodurch diese Schaltung unter dem Strich sogar mehr Platz beanspruchen konnte eine Lösung ohne MCU (Bild 3).

Um den verlustfreien Informationsaustausch zwischen SCADA und MES zu gewährleisten, hat Siemens die Funktionalitäten von Downtime- und Process-Monitor von Anfang an parallel für die beiden Plant-Intelligence-Plattformen WinCC und Simatic-IT entwickelt. Damit sind die Voraussetzungen für ein Upgrade beziehungsweise die Integration in die MES-Ebene geschaffen. Der Export von Daten der zwei WinCC-Optionen Downtime-Monitor und Process-Monitor ist bereits verfügbar. In Zukunft wird auch der durchgängige Import in die vergleichbaren Simatic-IT-Tools OEE-DTM (DTM: Downtime-Manager) und Historian möglich sein.

Den Nutzen skizziert ein einfaches Beispiel: Bei der Produktion von Tomatensuppe wurde ein Qualitätsproblem festgestellt. Die Konsistenz liegt seit einem gewissen Zeitraum über dem spezifizierten Wert, obwohl weder Rezept noch Prozess geändert wurden. Wenn bei der Fehleranalyse die maschinennahen Daten mit den Informationen aus dem Material-Management kombiniert werden können, zeigt sich schnell, dass Tomaten anderer Herkunft verwendet wurden. Deren höherer Wassergehalt verursachte das Qualitätsproblem. Simatic-IT bietet hier die gleiche Bedienoberfläche wie WinCC. Eine Erweiterung bestehender WinCC-Lösungen in eine komplexere Simatic-IT-Umgebung ist darüber einfach zu realisieren. sk

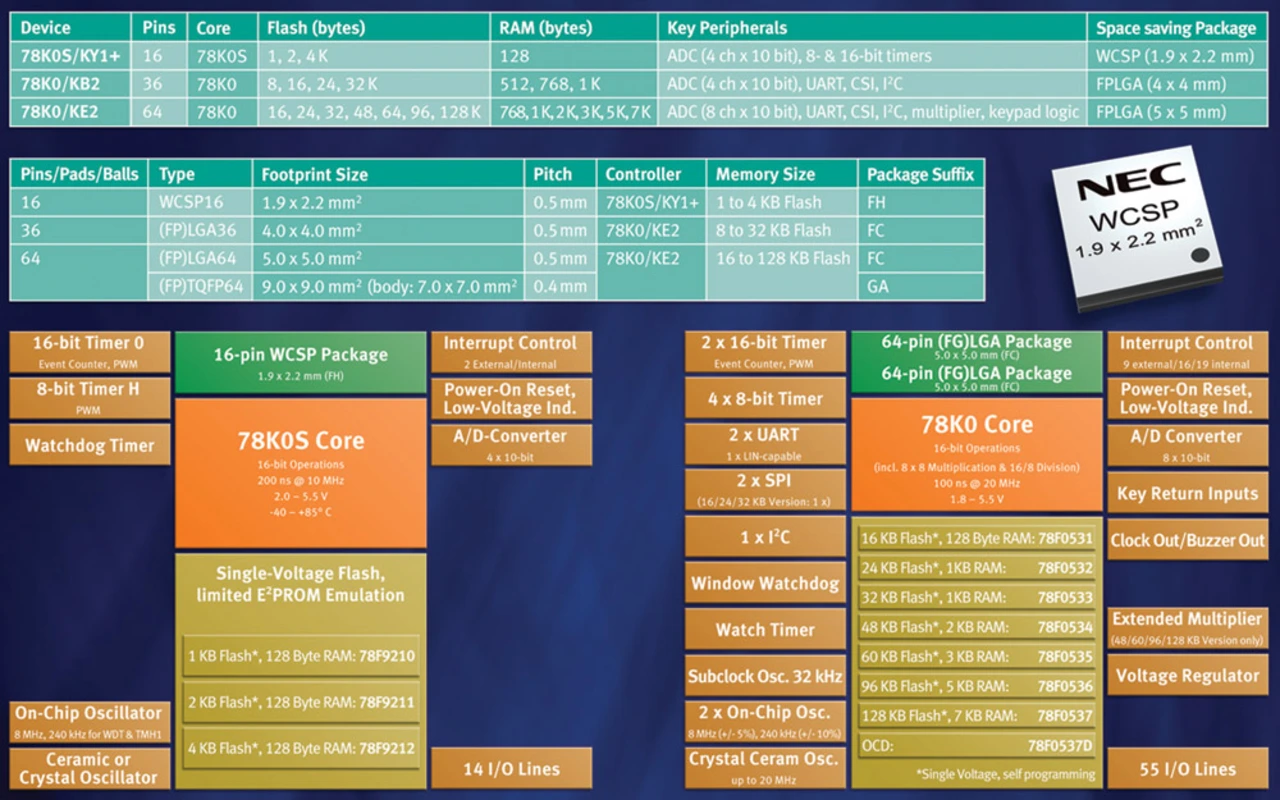

Um den hohen Anforderungen, die an heutige Mikrocontroller gestellt werden, gerecht zu werden, bietet NEC Electronics eine umfangreiche Palette an 8-, 16- und 32-Bit-Mikrocontrollern an, darunter auch Versionen mit besonders kompakten Gehäusen (Bild 4). Diese Bausteine enthalten die oben angesprochenen Funktionen, nämlich Watchdog-Timer, Oszillator, LVI (Low Voltage Indicator) und POC (Power-On Clear).

Trotz ihrer Kompaktheit stellen die Gehäuse bei der Leiterplattenmontage keine besonderen Anforderungen. Leiterplattenhersteller, die für BGA-Gehäuse (Ball Grid Array) gerüstet sind, können mit den entsprechenden Anlagen auch diese Gehäuse bestücken und löten, sodass praktisch kein zusätzlicher Aufwand entsteht. Zwar müssen für die Inspektion Röntgengeräte verwendet werden, doch sind diese jedem Unternehmen ohnehin vertraut, welches BGAGehäuse verarbeiten kann. Neue Leiterplattentechniken wie zum Beispiel Via-in-Pad können das Routing zu den ganz innen liegenden Pins erleichtern, obwohl man hierauf meist erst bei Bauteilen mit mehr Pins zurückgreift. Bei WCSP-Gehäusen (Wafer Chip Scale Package) werden für alle elektrischen Anschlüsse Lotkugeln verwendet, die sich für Reflow-Lötung eignen. Beim FPLGA (Fine Pitch Land Grid Array) kommen dagegen »Lands« zum Einsatz, die ebenfalls per Reflow-Lötung verarbeitet werden, aber noch flachere Baugruppen ermöglichen.

NEC Electronics Europe

Telefon 02 11/65 03 0

www.eu.necel.com

Autor

Matthew Constance ist als Application Support Engineer in der Industrial & Distribution Business Group von NEC Electronics Europe tätig

Ralf Higgelke, DESIGN&ELEKTRONIK

| Martin Ahrens ist Marketing-Manager Simatic WinCC bei Siemens A&D in Nürnberg. |

| Holger Oettel ist Produkt-Manager Simatic WinCC bei Siemens A&D in Nürnberg. |

Plant Intelligence

Die transparente Fertigung

Plant Intelligence basiert auf einer intelligenten Nutzung von Daten, um Informationen in Echtzeit zu generieren, welche die eingeführten Entscheidungsprozesse im Unternehmen verbessern. Plant Intelligence verbindet die SCADA- mit der MES-Ebene und schafft so eine größere Transparenz in der Produktion durch eine effiziente Erfassung, Archivierung, Verdichtung, Auswertung und Verteilung von Produktionsdaten. Dieses Vorgehen senkt die Kosten einer Anlage, vermeidet Ausschuss, lastet die Produktionseinrichtungen besser aus und steigert letztlich die Effektivität und Wirtschaftlichkeit eines Unternehmens. Mit der Integration von Plant-Intelligence-Anwendungen von der Maschine bis hin zur Unternehmensebene bietet Siemens A&D eine skalierbare Lösung – von der Einstiegs-Variante auf Basis des SCADA-Systems WinCC bis hin zu einer umfassenden Lösung auf MES-Ebene mit Simatic-IT.

- Näher am Optimum

- Näher am Optimum

- Flexible Aufbereitung für schnelle Analysen