Modulare Baureihe

<p>Die neue Positionsschalter-Baureihe von Schmersal besteht aus Modulen, die sich frei kombinieren lassen.

Die neue Positionsschalter-Baureihe von Schmersal besteht aus Modulen, die sich frei kombinieren lassen. Der Baukasten umfasst sechs verschiedene Grundkörper in drei verschiedenen Abmessungen, jeweils aus Kunststoff und Metall, und mehr als 20 Betätiger sowie diverse Kontaktvarianten. Die normgerechten Befestigungsmaße der Schalter nach EN 50041 und 50047 ermöglichen die Integration in bestehende Konstruktionen. Somit lassen sich die Schalter auch in bestehende Maschinenbaureihen installieren beziehungsweise nachrüsten. Über den Bajonettverschluss können die um 4×90° drehbaren Betätiger vor Ort ohne Werkzeug montiert respektive gedreht werden. Bei den Kontaktvarianten hat der Anwender unter anderem die Wahl zwischen Sprungund Schleichschaltung, Rastung, Staffelung und Überdeckung. Künftig soll es auch Ausführungen mit integrierter LED, mit M12- oder M23-Anschluss anstatt der Standard-M20-Kabeleinführung sowie mit integrierter ASi-SaW-Schnittstelle geben.

K. A. Schmersal GmbH

Tel. (02 02) 2 02 64 74 – 0

info@schmersal.de

www.schmersal.com

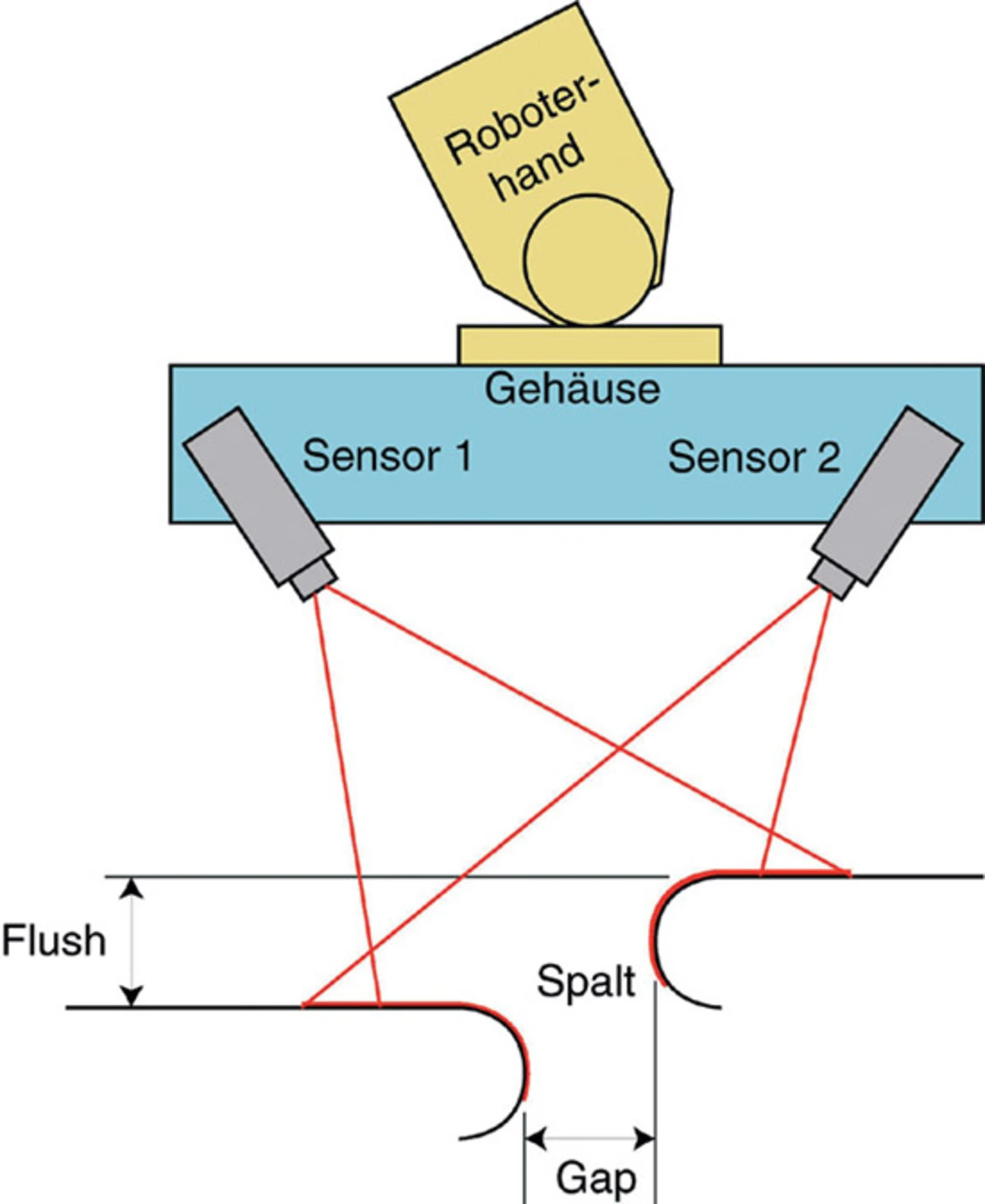

Soll-Abweichungen bei der Montage von Türen und Motorhauben sind im automatisierten Karosseriebau allein schon durch Formfehler der Karosserieteile und Positionierfehler unvermeidlich. Ein Projekt der FH Gießen-Friedberg hatte jetzt zum Ziel, eine kontinuierliche, berührungslose Vermessung der Karosseriespalten zu realisieren.

Um Karosseriespalten vermessen zu können, die bei roboterbasierter Montage entstehen, haben die Automobilhersteller verschiedene Messgrößen festgelegt. Die beiden wichtigsten sind die Breite des Spaltes (Gap) und der Versatz der Ebenen auf beiden Seiten des Spaltes (Flush). Um Gap und Flush korrekt zu bestimmen, ist es nötig, die Rundung der Bleche ein Stück weit in den Spalt hinein zu vermessen. Diese Aufgabe übernehmen spezielle Doppel- Lichtschnittsensoren, die den Spalt mit sich kreuzenden Achsen messen.

Aber: Ein solcher Doppel-Lichtschnittsensor kann den Spalt nur dann optimal ausmessen, wenn er im richtigen Winkel und Abstand über den Spalt geführt wird. Zweckmäßigerweise wird deshalb der Lichtschnittsensor als Werkzeug an einem Industrieroboter montiert. Da allerdings die Messung auch bei einem unbekannten Spalt im ersten Messdurchgang funktionieren soll, kommt ein Einlernen des Messpfades in die Robotersteuerung nicht in Frage.

Dieses Problems einen Doppel- Lichtschnittsensor automatisch mit einem Roboter auf einer optimalen Bahn und in optimaler Ausrichtung berührungslos über einen unbekannten, beliebig im Raum gekrümmten Spalt zu führen hat sich ein von der HA Hessen Agentur gefördertes Entwicklungsprojekt an der Fachhochschule Gießen-Friedberg angenommen.

Der erste Schritt zur Lösung ist die Vermessung von Position und Verlaufrichtung des Spaltes bereits vor der eigentlichen Messung. Diese Vormessung muss nicht die Genauigkeit des Lichtschnittsensors erreichen, aber für eine korrekte Bahnberechnung genügen. Ist das durch die Vormessung ermittelte Pfadsegment abgefahren, ist der nächste Abschnitt vorab zu vermessen und ebenfalls abzufahren. So wird mit diesen zur Laufzeit erzeugten, dynamischen Pfadsegmenten abschnittsweise der ganze Spalt abgefahren. Durch die zyklisch erfolgende Vormessung lassen sich eventuell auftretende kleine Abweichungen, einem Regelkreis ähnlich, immer wieder korrigieren. Allerdings dürfen hierbei die Sicherheitsaspekte nicht vergessen werden, insofern als bei einer mathematisch berechneten Bahn grundsätzlich die Gefahr einer Kollision des Roboterarmes mit dem Messobjekt besteht, beispielsweise nach einer Fehlmessung oder durch einen unentdeckten Programmfehler. Demzufolge ist es unerlässlich, das erzeugte Bahnsegment mit einem Umgebungsmodell zu vergleichen und auf Kollisionen zu überprüfen.

Das Entwicklungsziel des Projektes umfasst somit die Durchführung folgender Schritte in Echtzeit:

- Vorabmessung von Position und Ausrichtung des unbekannten Spaltes mit optischen Mitteln.

- Berechnung des nächsten Abschnittes des optimalen Messpfades mit der jeweils besten Ausrichtung für den Lichtschnitt-Doppelsensor.

- Kollisionsprüfung für das berechnete Pfadsegment.

- Übermittlung dieses Pfadsegmentes an die Robotersteuerung und Ausführen der eigentlichen Messung mit dem Lichtschnitt- Doppelsensor.

- Erneuter Start der Projektschritte, bis der Pfad geschlossen und der gesamte Spalt ausgemessen ist.

Für die praktischen Tests stand im Robotiklabor der FH Gießen-Friedberg ein 6-achsiger ABB-Roboter sowie ein Lichtschnitt- Doppelsensor der Firma 3D-Alliance zur Verfügung.

Vorabmessung unverzichtbar

Für die Vorvermessung wurde die Methode der Photogrammetrie gewählt, bei der aus den beiden 2D-Kamerabildern einer Stereokamera ein räumliches Abbild der Oberfläche errechnet wird. Beide Hälften des Lichtschnitt-Doppelsensors enthalten jeweils eine Lasereinheit und eine Kamera. Diese Kameras dienen im Projekt als Stereokamera zur photogrammetrischen Vorvermessung, um sowohl die Kosten als auch die Komplexität der Lösung niedrig halten zu können. Im praktischen Betrieb ist ein Hin- und Herschalten zwischen Lichtschnitt-Messung und photogrammetrischer Vormessung möglich.

Die für die photogrammetrische Methode in beiden 2D-Bildern erforderlichen klar erkennbaren Spaltkanten werden aus dem Schattenabriss gewonnen. Hierzu ist eine Beleuchtungseinheit im Einsatz, die mit einer Reihe roter Leuchtdioden beiderseits der Spaltkante arbeitet. Durch die Streckung der Lichtquelle wird die Spaltregion homogen ausgeleuchtet. Durch den flachen Lichteinfall gelangt wenig Licht in das Spaltinnere. Zur zusätzlichen Unterdrückung von Störlicht besitzen die Kameras Interferenzfilter mit einem Durchlassband im Bereich der Laser. Da die Leuchtdioden in diesem Durchlassband emittieren, wird auch die photogrammetrische Messung weniger von Störlicht beeinträchtigt.

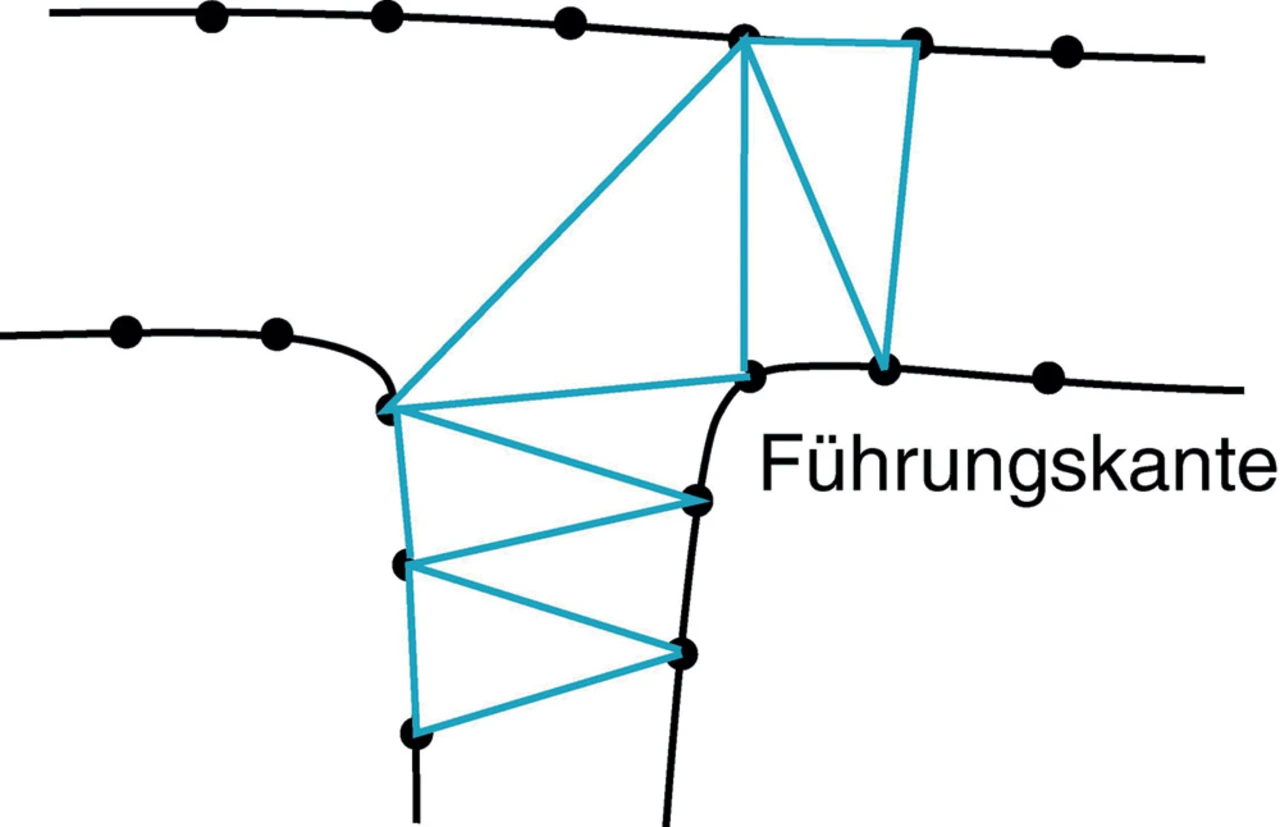

Die Benutzung der beiden geometrisch nächstliegenden Punkt der Gegenkante hat einen großen Vorteil: Dieser einfache Algorithmus führt dazu, dass auch an einer Verzweigung automatisch die richtigen Messpunkte benutzt werden, da die Messpunkte des nicht weiter verfolgten Zweiges zu weit von der Führungskante entfernt sind. Eine gesonderte Erkennung und Behandlung von Verzweigungen ist somit obsolet.

Messtechnisch bedingt sind die Spaltkanten-Messungen etwas verrauscht, was sich insbesondere in der Höhenlage der

Kantenpunkte bemerkbar macht. Dies führt zu einem etwas um die Spaltlängsachse rotierenden Messkopf. Für die Beseitigung dieser unerwünschten Bewegung gibt es zwei Ansatzpunkte: Eine Glättung der beiden Messpunktketten und eine Mittelwertbildung bei den in den Spalt eingepassten Dreiecken. Im praktischen Versuch zeigte sich, dass die zweite Methode allein bereits ausreicht. Daher wurde ein gleitender Mittelwertfilter eingebaut, der die Spaltenmittenvektoren in einem mitbewegten Fenster über eine einstellbare Anzahl der letzten Dreiecke mittelt. Bewährt hat sich eine Mittelung über die letzten fünf Spaltdreiecke.