Kundenspezifisch angepasst

Fortsetzung des Artikels von Teil 1

Dicht halten!

Auch in einer anderen Applikation – der Überprüfung von Dichtungsringen für Getränkeflaschen – versagten die Standard-Prüfalgorithmen: In der Prüfsituation ging es darum, Dichtungsringe auf korrekte Montage zu kontrollieren. Ein fehlerhaftes Einlegen des Ringes in die Kunststoffkappe kann bei der späteren Montage dazu führen, dass die Kappe die Getränkeflasche nicht wie gewünscht abdichtet.

Wird der Dichtungsring falsch eingelegt, zeigt er sich im Bild verdreht, was an einer feinen Kante erkennbar ist. Gängige Grauwertkantenfinder können allerdings derart feine Kantenübergänge nicht zuverlässig detektieren: Da sich im Grauwertverlauf kein Grauwertsprung befindet, hat ein Grauwertkantenfinder in der Regel Schwierigkeiten mit einer stabilen Kantendetektion. In solchen Fällen bietet sich ein Verfahren an, bei dem der Prüfbereich in kleine Bereiche eingeteilt wird, in denen der mittlere Grauwert ermittelt wird. Damit entsteht die Möglichkeit, den mittleren Grauwert eines einzelnen Bereiches mit dem durchschnittlichen Grauwert aus mehreren Bereichen zu vergleichen. Da nur einfache Mittelungsalgorithmen benutzt werden, ist dieses Verfahren sehr robust und schnell.

Der Kratzer in Lidschatten

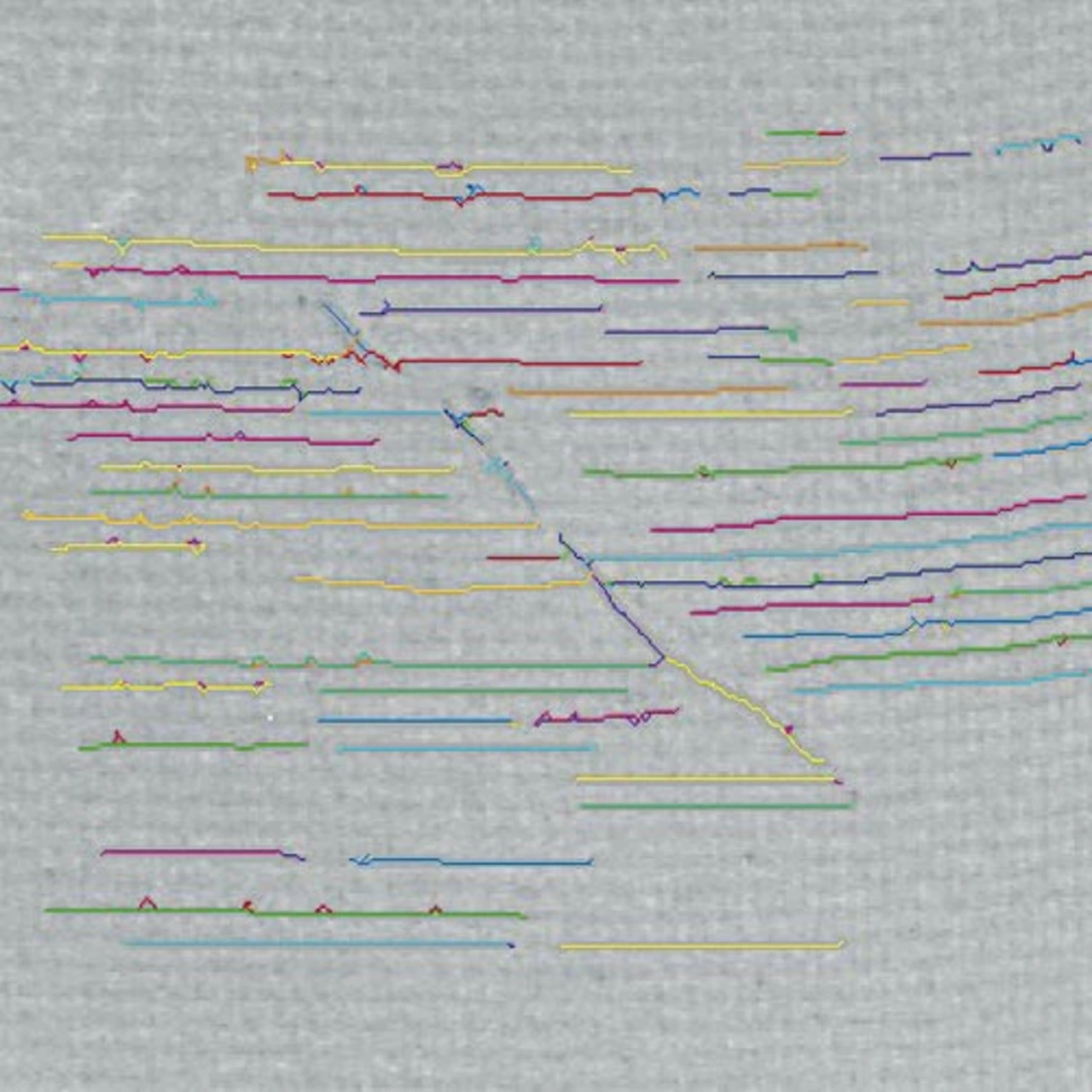

Bei einer weiteren Applikation ging es darum, Lidschatten auf Kratzer zu prüfen. Das Problem bestand darin, ungewollte Kratzer von der gewollten Prägung, die beim Einbringen des Puders in die Aufnahme entsteht, zu unterscheiden. Mit Standard-Algorithmen ließ sich keine Lösung finden: Bei der Binarisierung des Bildes wurde deutlich, dass die Teilstücke des Kratzers die gleichen Grauwerte und Größe aufweisen können wie die durch die Prägung entstandenen Linienstücke. Auch eine Bildsubtraktion führte zu keinem stabilen Ergebnis, da die Prägung unterschiedliche Schattierungen der Linien haben kann.

Nach der Analyse einer großen Anzahl von Bildern ergab sich als Definition eines Kratzers, dass er eine andere Richtung als die durch die Prägung entstandenen Linien hat und aus mehreren Teilstücken bestehen kann, die die gleiche Flächengröße wie die durch die Prägung entstandenen Linien haben können. Berücksichtigt wurde auch, dass die „guten“ und „schlechten“ Teilstücke sich kreuzen können.

Damit der für die Kratzer-Erkennung entwickelte Customized Checker für verschiedene Applikationen anwendbar ist, sollte die Lösung möglichst flexibel sein. Als Eingabeparameter für den Checker

sollte zunächst die erlaubte Richtung der Linienstücke definiert werden können beziehungsweise die erlaubten Richtungen, falls die Prägung ein Gitter bildet. Weitere Parameter des Algorithmus sind die Grenzwerte für den dynamischen Schwellwert, die minimale Größe der einzelnen Teilstücke, der maximal zulässige Abstand zwischen zwei Teilstücken sowie die minimale Länge des gesamten Kratzers. Als Ergebnis ermittelt der Checker die Gesamtlänge, die Flächengröße und die Richtung eines Kratzers. Inka Meyerholz

Prinzipiell läuft der Checker zur Kratzer-Erkennung im Lidschatten folgendermaßen ab:

- Binarisierung des Prüfbereiches, um die Kratzer und geprägten Kanten als Binär-Objekte zu bekommen, von denen Eigenschaften wie Richtung und Flächengröße berechnet werden können;

- Verwerfen von Objekten, die kürzer als die minimal eingestellte zulässige Länge eines Teilstücks sind;

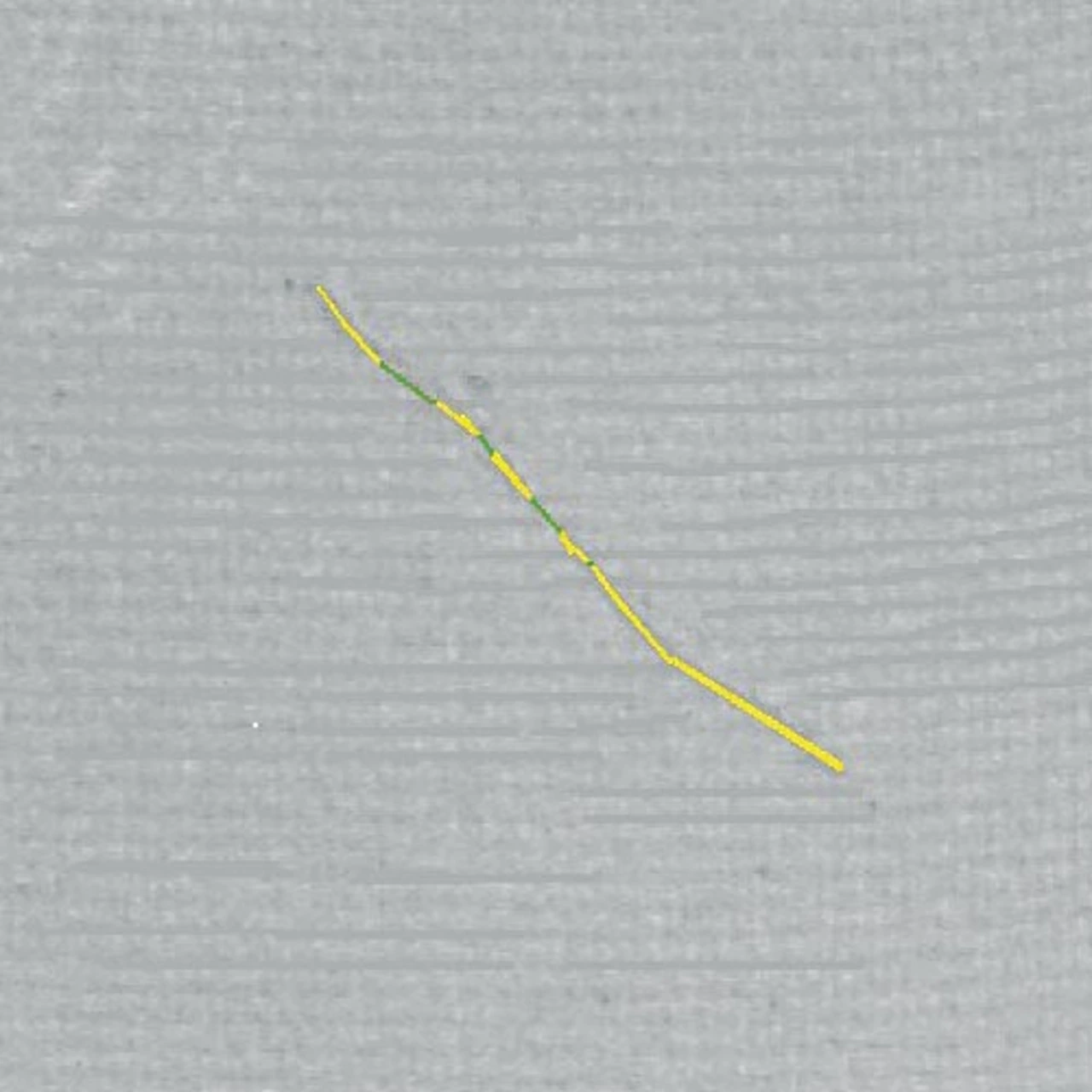

- Aufspaltung von Linienobjekten an Extremstellen (Kreuzung von Prägelinien und Kratzern) unter Berücksichtigung der erlaubten Linienrichtung;

- Verwerfen der Objekte, bei denen der Winkel der Hauptträgheitsachse dem der erlaubten Richtung entspricht;

- Lückenschluss zwischen den übrig gebliebenen Teilstücken eines Kratzers und Ermittlung der Gesamtlänge und Fläche des Kratzers.

| Richard Müller ist in der Applikation Bildverarbeitung bei Panasonic Electric Works Europe AG in Holzkirchen beschäftigt. |

- Kundenspezifisch angepasst

- Dicht halten!