Die SPS wird zum Bestandteil des CPS

OPC UA als Kommunikationsbasis in der Industrie 4.0

Fortsetzung des Artikels von Teil 2

OPC UA schafft neue Kommunikationsmöglichkeiten bei hoher Zugriffssicherheit

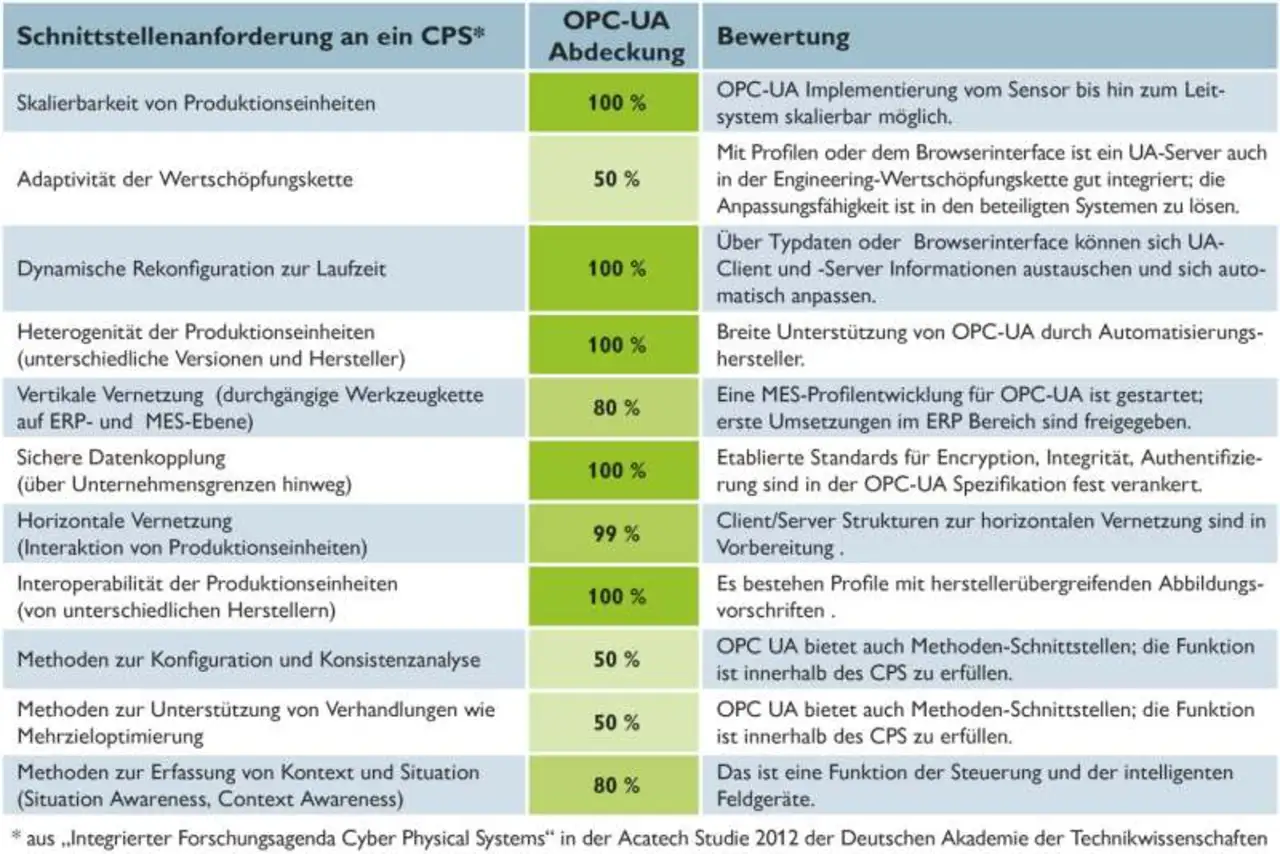

OPC UA deckt alle wichtigen funktionalen Anforderungen an die Schnittstelle des CPS ab (Bild 2). Sämtliche Automatisierungshersteller weltweit werden - wie schon den Vorgänger OPC DA - mittelfristig OPC UA unterstützen. Dabei ist OPC UA skalierbar und plattformunabhängig, weshalb das Protokoll sowohl von intelligenten Sensoren wie RFID-Systemen mit wenigen Datenpunkten als auch von Leitsystemen mit 100.000 und mehr Datenpunkten verwendet werden kann. Das Adressierungsmodell ist detailliert standardisiert und lässt sich über darauf aufsetzende Profile oder eigene Objekte ausbauen. Als Beispiel eines solchen Profils sei die Abbildung von Steuerungsvariablen über den PLCopen-Standard genannt.

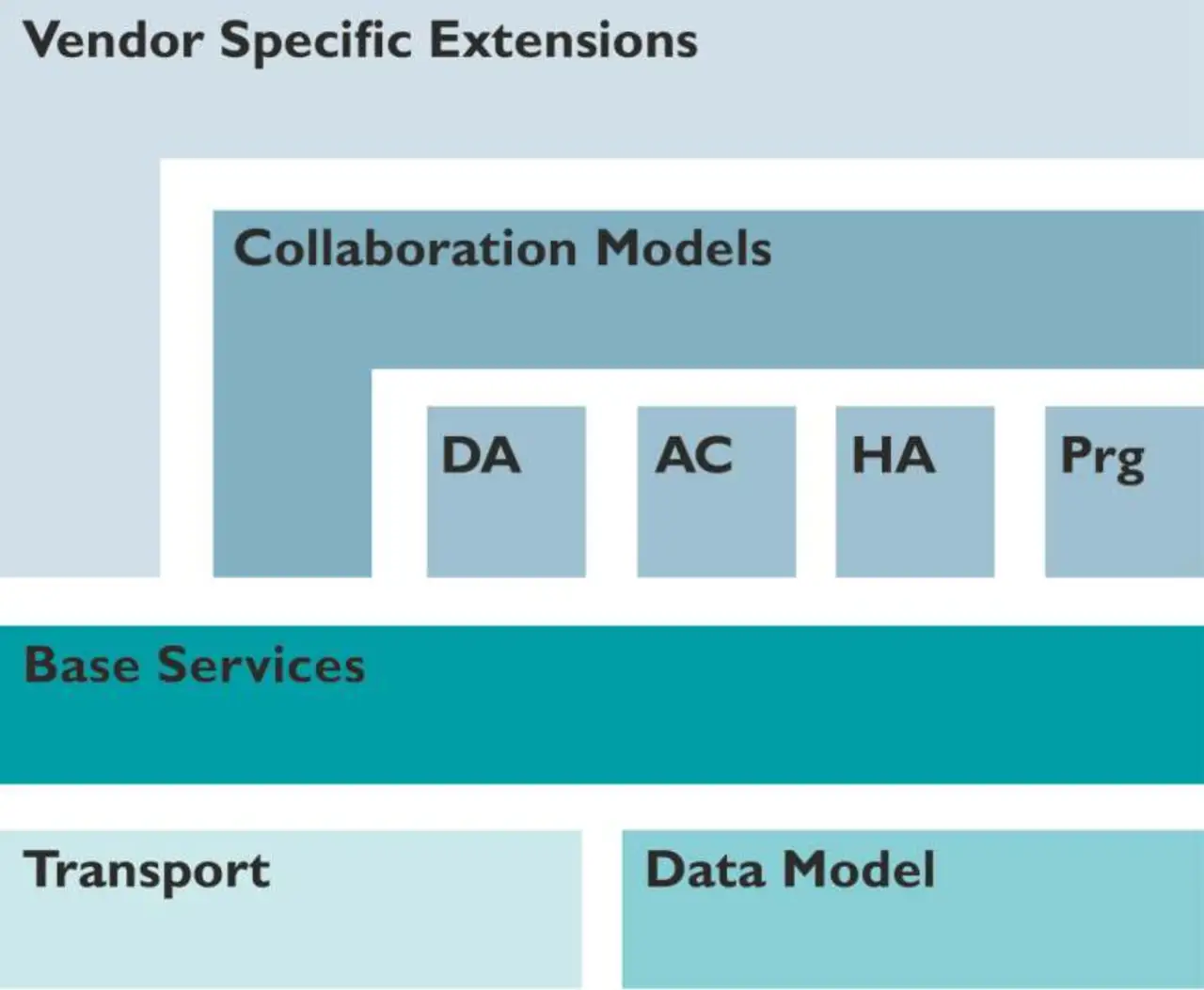

PLCopen für OPC UA stellt in erster Linie die Variablen einer gemäß IEC 61131-3 programmierten Steuerung dar. Alle Steuerungen mit diesem Profil haben somit einen identischen Namensraum, so dass sich mehrere Geräte unterschiedlicher Hersteller auf gleiche Weise in das CPS integrieren lassen. Darüber hinaus enthält OPC UA syntaktische Informationen zu Strukturen und Bausteinen mit ihren Ein- und Ausgangsvariablen. So können andere CPS bekannte Informationsstrukturen automatisch im Adressraum suchen und verknüpfen. Die Schnittstelle erweist sich also als flexibel erweiterbar (Bild 3).

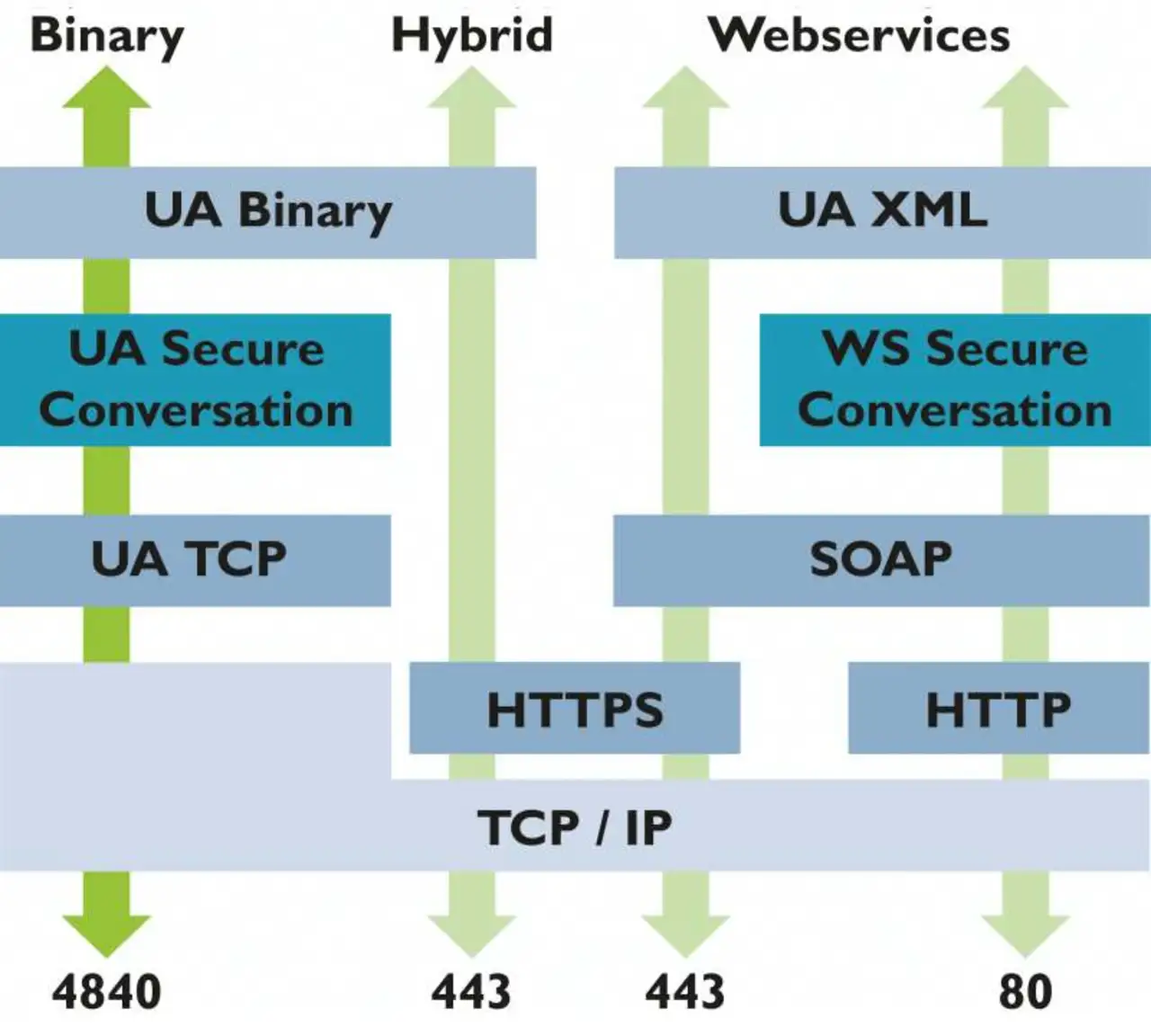

Die aktuelle Spezifikation des PLCopen-Profils ist um eine Funktion ergänzt worden, welche die Möglichkeiten der Kommunikation umdreht. Heute wird eine SPS immer über einen OPC-Server abgebildet. Wandert der OPC-UA-Stack nun auf die Steuerung, kann sie über Client-Funktionen aktiv Daten und Nachrichten an andere CPS-Systeme verschicken oder von dort abgreifen. Dazu werden derzeit standardisierte Bausteine definiert, die die Darstellung und Funktion einer solchen Steuerung-zu-Steuerung-Kommunikation regeln. Security-Mechanismen sind ebenfalls im PLCopen-Protokoll über etablierte Mechanismen gelöst. In der binären Implementierung liefern X.509-Zertifikate in Verbindung mit einer User-Authentifizierung die nötige Sicherheit. Erfolgt der Datenaustausch über Webservices, kommen die Methoden der WS Secure Conversation zur Anwendung. Ferner lassen sich Lese- und Schreibrechte bis auf die Gruppenebene für verschiedene Nutzerkreise verwalten. Auf diese Weise stellt OPC UA auch in vernetzten Umgebungen mit vielen Nutzern und anderen Systemen einen umfassenden Zugriffsschutz sicher (Bild 4).

Letztlich erweist sich OPC UA als optimale Basis für die Umsetzung der von Industrie 4.0 geforderten Funktionen. Denn das Protokoll ist bereits verfügbar und in unzähligen Geräten von der Sensorebene bis zu MES- und ERP-Systemen integriert. Zudem wird es von allen Automatisierungsanbietern unterstützt. Dabei deckt OPC UA auch die interne Kommunikation innerhalb des CPS ab und fungiert teilweise als Feldbusersatz oder Middleware zwischen den im CPS interagierenden Modulen. Darüber hinaus eröffnet das Protokoll die Chance zur Vernetzung in herkömmliche Leitsysteme und andere CPS (Systems-of-Systems) bis hin zu Cloud-Applikationen.

Andere Middleware-Ansätze aus dem IT-Umfeld, etwa Verfahren auf COBRA- oder SOAP-Basis, gibt es zwar seit längerer Zeit, doch sie haben sich in der Feldebene der Automatisierung nie durchsetzen können. Vor diesem Hintergrund ist das aus diesem Bereich kommende OPC-UA-Protokoll der beste Ansatz für das neue industrielle Zeitalter.

Robert Wilmes ist Produktmanager im Bereich Controls und System Solutions bei Phoenix Contact Electronics in Bad Pyrmont.

- OPC UA als Kommunikationsbasis in der Industrie 4.0

- Anpassungsfähige Schnittstellen bilden die Grundlage

- OPC UA schafft neue Kommunikationsmöglichkeiten bei hoher Zugriffssicherheit