Digitalisierungs-Studie TH Mittelhessen

Die Elektronikbranche hat die Nase leicht vorn

Die Digitalisierung der deutschen Industrie ist bisher laut einer Studie der Technischen Hochschule Mittelhessen offenbar nicht so recht vorangekommen. Noch am weitesten fortgeschritten zeigt sich die Branche »Ausrüster für elektrische/elektronische Baugruppen«.

Im Jahr 2011 wurde der Begriff Industrie 4.0 in Deutschland aus der Wiege gehoben und seitdem weltweit beachtet. Kern der Überlegungen und Handlungen war der Beginn einer vierten industriellen Revolution. Nun mag jeder Leser selbst beurteilen, ob diese Revolution wirklich in den Unternehmen angekommen ist. Zumindest in den Medien und auf einschlägigen Kongressen hat Industrie 4.0 die Diskussion seitdem auf jeden Fall geprägt.

Wo aber steht die Digitalisierung aktuell in den Unternehmen? Die Technische Hochschule Mittelhessen (THM) ist dieser Frage nachgegangen. Sie hat zum Stand der Digitalisierung 48 detaillierte Fragen über ein Online-Survey an über 789 mittelständische Unternehmen adressiert; 115 Teilnehmer haben sich an der Umfrage beteiligt. Um eine Beantwortung zu vereinfachen, wurden die Fragen in Aussagen überführt. Die Antwortmöglichkeiten folgten dem in der Tabelle aufgeführten Bewertungsmaßstab in der Logik einer Likert-Skalierung. In dieser Studie wurde eine angepasste Form mit fünf Stufen verwendet. Zum Großteil ist das Antwortmuster wie in der Tabelle angegeben.

Die Fragen bzw. Aussagen wurden in vier Module unterteilt:

- Planung und Steuerung durch intelligente Produktionssysteme

- Geschäftsmodell-Aspekte

- Strategische und organisatorische Einbettung von Industrie 4.0

- Intelligente Anlagen und Produkte

Aus den teilnehmenden zehn Branchen mit Produktionsunternehmen nach Klassifizierung der Industrie- und Handelskammer wurden die Digitalisierungsgrade der Branchen analysiert, aus denen mindestens zehn Rückmeldungen vorlagen. Als Digitalisierungsgrad bezeichnet die THM den arithmetischen Mittelwert über die Einordnungen gemäß der Tabelle zu den Fragen und Aussagen.

Gesamt-Digitalisierungsgrad

Im Gesamt-Digitalisierungsgrad liegen die Ausrüster für elektrische und elektronische Baugruppen mit einem Digitalisierungsgrad von 2,11 vorn (Bild 1). Der Gesamt-Digitalisierungsgrad ergibt sich aus dem arithmetischen Mittelwert der vier Module. Um keine Euphorie aufkommen zu lassen: Der Wert 2,11 sagt aus, dass die Digitalisierung das Niveau »in geringem Maße« nur knapp übersteigt. Ein angemessener Wert wäre 3,0 gewesen. Im Folgenden werden die Digitalisierungsgrade in den vier Modulen betrachtet.

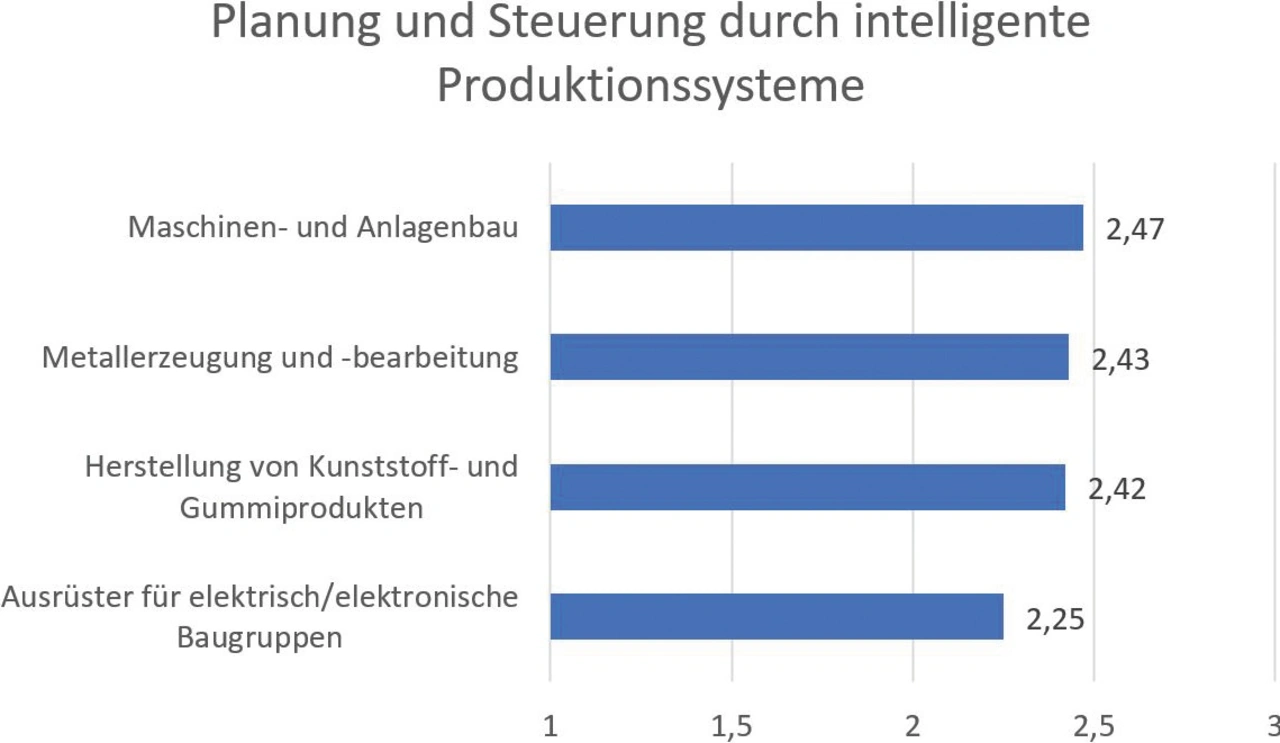

Planung und Steuerung durch intelligente Produktionssysteme

Das Modul »Planung und Steuerung durch intelligente Produktionssysteme« umfasst insgesamt elf Fragen zur Nutzung und Verarbeitung von Daten aus der Produktion, zum Einsatz von Systemen für Produktionsplanung und -steuerung (PPS), zur digitalen Fabrik und zur IT-Infrastruktur der Fertigung. Hier liegt die Führung mit einem Digitalisierungsgrad von immerhin 2,47 beim Maschinen- und Anlagenbau (Bild 2). Der Unterschied zwischen den oberen drei Branchen ist allerdings sehr gering. Auffallend ist, dass bei den Aspekten der Digitalisierung in der Fabrik offenbar der beste Digitalisierungsstand im Vergleich zu den übrigen Modulen erreicht wird.

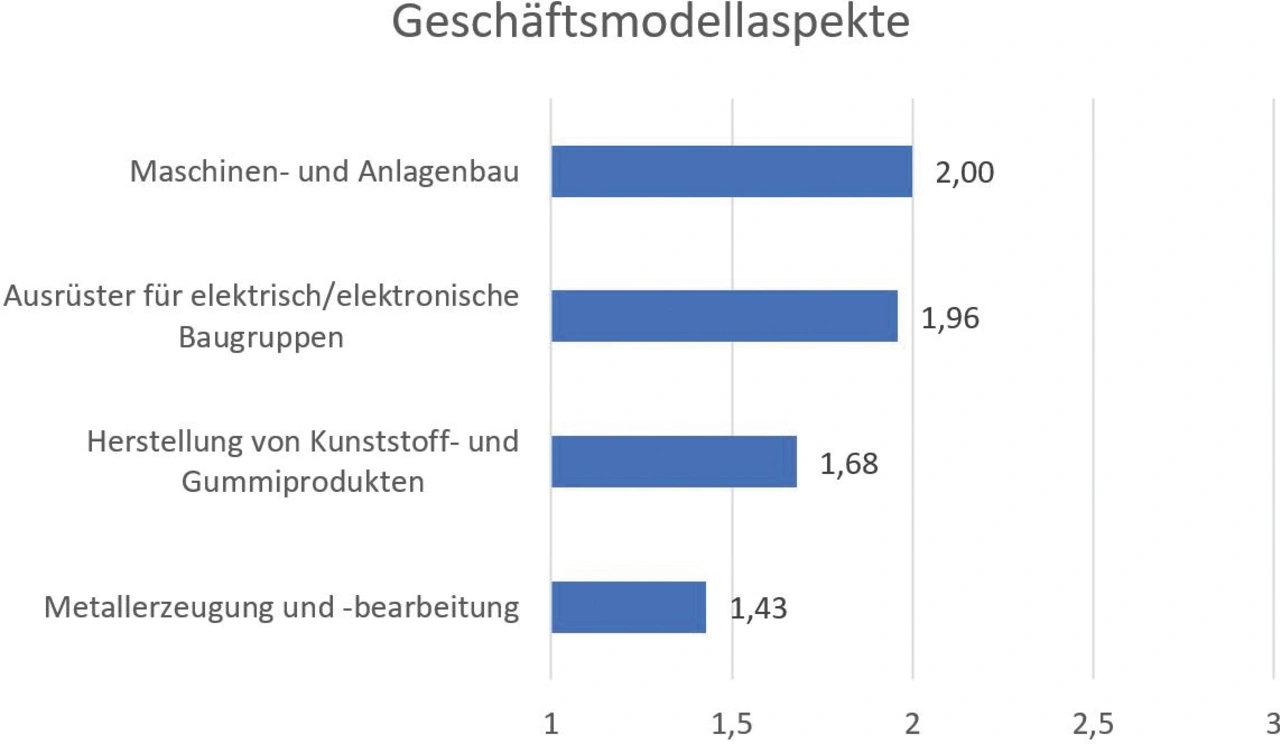

Geschäftsmodellaspekte

Im Modul »Geschäftsmodellaspekte« wurden insgesamt acht Fragen zum Umsatzanteil digitaler Services, zum digitalen Leistungsangebot sowie zum Einsatz von Plattformen gestellt. Der Maschinen- und Anlagenbau führt hier knapp vor den Ausrüstern für elektrische/elektronische Baugruppen (Bild 3). Aber auch hier gilt: Mit Werten bis maximal 2,0 wird lediglich bestätigt, dass die Möglichkeiten der Erweiterung der Geschäftsmodelle »in geringem Maße« genutzt werden. Noch immer dominiert im Rückschluss der reine Verkauf der Produkte das Geschäftsmodell. Die Chancen digitaler Services werden bestenfalls in Ansätzen verfolgt.

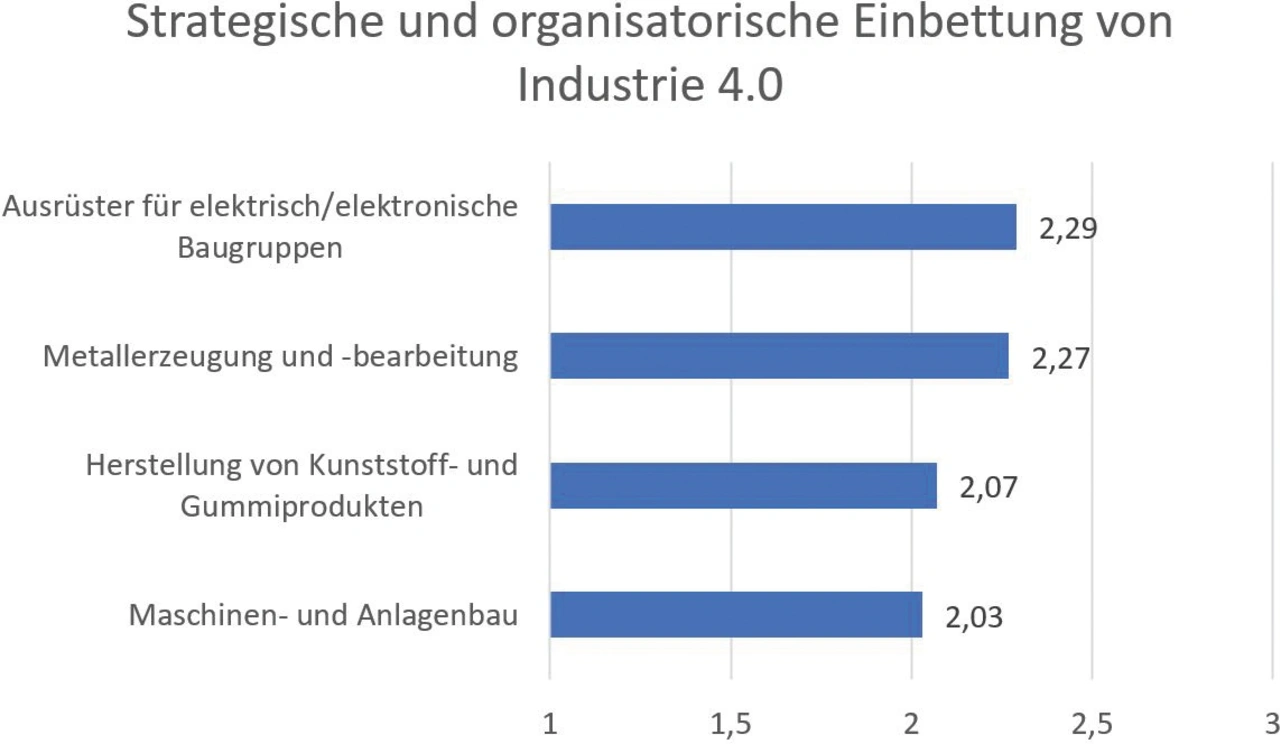

Strategische und organisatorische Einbettung von Industrie 4.0

Im Modul »Strategische und organisatorische Einbettung von Industrie 4.0« wurden die meisten Fragen gestellt, nämlich 15. Die Fragen bezogen sich auf Lean Management, visuelles Management, IT-Sicherheit, Datensicherheit, Standards für die Datenübermittlung sowie Wissens- und Kompetenzmanagement. Ausrüster für elektrische/elektronische Baugruppen sowie die Metallerzeugung und -bearbeitung liegen hier fast gleichauf mit Digitalisierungsgraden knapp unter 2,3.

Intelligente Anlagen und Produkte

Zum Modul »Intelligente Anlagen und Produkte« wurden 14 Fragen gestellt. Thematisch wurden die Aspekte der Produktion mit intelligenten Maschinen und Anlagen, der Herstellung »intelligenter« (smarter) Produkte, des Einsatzes von Sensorik und Aktorik in der Fertigung, der Mensch-Roboter-Kollaboration, des Einsatzes von Augmented und Virtual Reality, der Maschine-zu-Maschine-Kommunikation sowie der Robotik abgefragt. Hier zeigt sich in der Höhe der Digitalisierungsgrade ein ähnliches Bild wie beim Modul Geschäftsmodellaspekte. Werte von 2,0 oder höher werden nicht erreicht. Vorne liegen mit 1,93 die Ausrüster für elektrische/elektronische Baugruppen mit doch deutlichem Abstand (Bild 5).

Das lässt sich so interpretieren, dass in mittelständischen Unternehmen smarte Maschinen und Anlagen erst in Ansätzen vorhanden sind. Damit ist die Voraussetzung von Datenanalytik auch nur sehr rudimentär gegeben. Zudem sind smarte Produkte, mit denen der Hersteller nach Verlassen des Werkes weiter in Verbindung bleiben kann, erst in Ansätzen festzustellen. Damit ist eine wichtige Grundlage für das Angebot digitaler Services rund um die Produkte auch kaum gegeben.

Noch keine umfassende Digitalisierung

Auch wenn insgesamt die Unternehmen aus der Branche »Ausrüster für elektrische/elektronische Baugruppen« aktuell bei der Digitalisierung in mittelständischen Produktionsunternehmen leicht vorn liegen, ist noch immer keine umfassende digitale Transformation zu erkennen. Diese würde Digitalisierungsgrade von 3,0 oder höher bedeuten. Feststellen lässt sich zudem, dass die Möglichkeiten der Digitalisierung der Geschäftsmodelle in allen betrachteten Branchen bisher unzureichend genutzt werden. Auch die Basis für umfangreiche Datenanalytik durch die Nutzung intelligenter Maschinen und Anlagen in der Produktion steht noch in den Anfängen. Es bleibt also viel zu tun, um die Vision Industrie 4.0 in die Realität zu überführen.

Der Autor:

Prof. Dr.-Ing. Gerrit Sames ist Dekan am Fachbereich Wirtschaft der TH Mittelhessen in Gießen und zweiter Vorsitzender des Smart Electronic Factory e.V.