Digital Engineering – Das Konzept

Fortsetzung des Artikels von Teil 1

Die Anlagenstrukturierung

Grundvoraussetzung für eine effiziente Anlagenprojektierung ist die Abbildung hierarchischer Anlagenstrukturen, die Verwendung von Bibliotheken und das Einbringen von Eigenschaften sortiert nach unterschiedlichen Gesichtspunkten. Einzelne Module oder Bestandteile einer Anlage (Arbeitsplätze, Förderbänder, Sensoren usw.) werden über das Daten- Element „Ressource“ abgebildet, das aus vielen einzelnen Daten besteht. Diese beschreiben sämtliche Eigenschaften einer Ressource. Dies kann zum Beispiel der SPS-Programmanteil eines Förderbands sein, mit Parametern wie der Fördergeschwindigkeit und die dazugehörige Ablaufsteuerung.

Die Beziehungen zwischen den Ressourcen untereinander beschreiben „Ports“. Diese Ports können sowohl „Besteht-aus“-Beziehungen (Förderband besteht aus Band, Sensor und Motor) als auch funktionale Strukturbeziehungen sein, beispielsweise der Materialfluss zwischen Förderband 1 und Förderband 2. Zusätzlich können den Ports einer Ressource Schnittstellen-Definitionen, vergleichbar mit einem Stecker, zugeordnet werden. Damit ist es möglich, durch eine Port-Beziehung mehrere notwendige Signalbeziehungen abzuleiten.

Zentrale Projektierungselemente

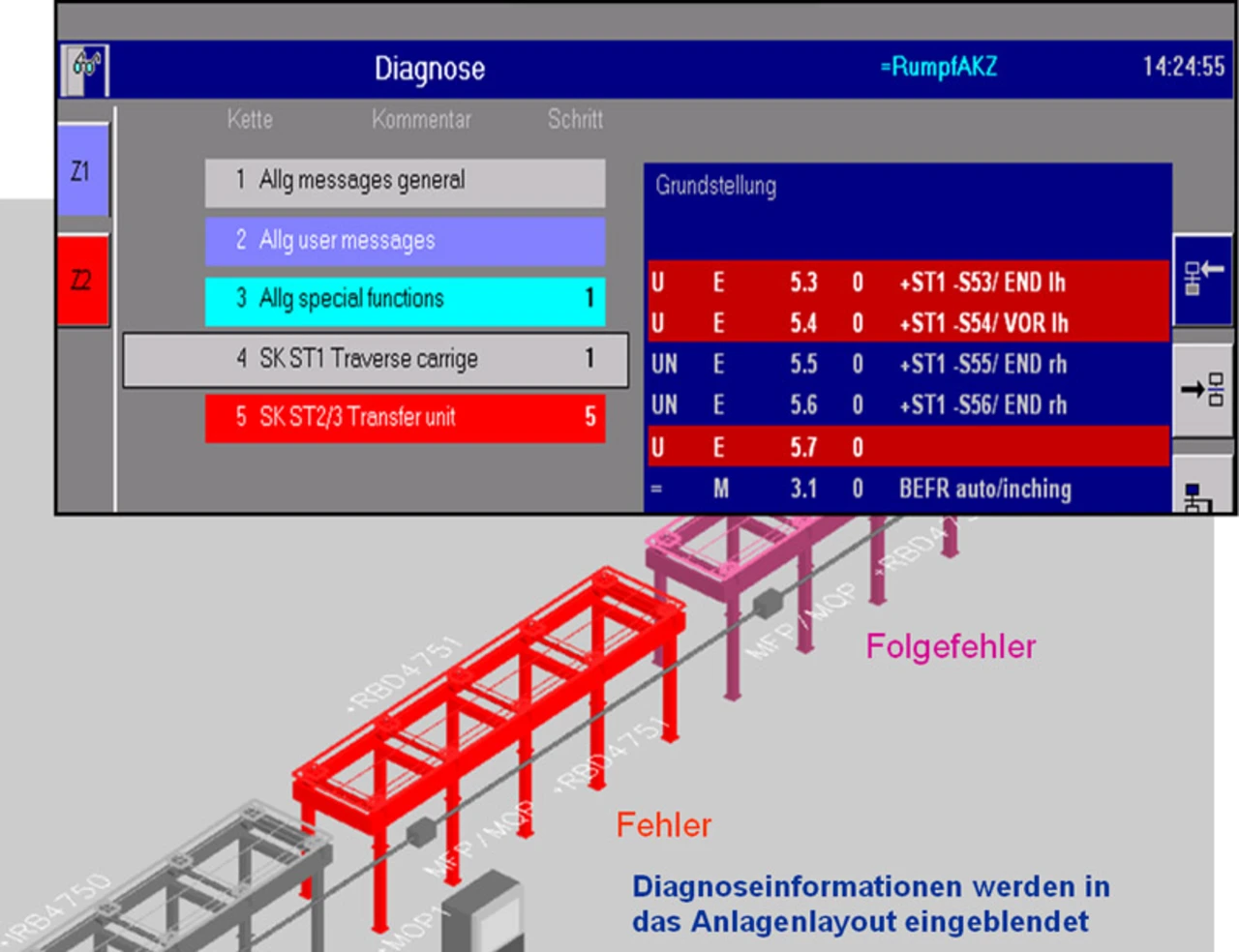

Generell spielen beim Digital Engineering das Anlagenlayout und die grafische Projektierung der Automatisierungslösung eine maßgebliche Rolle. Diese erhöhen nicht nur die Transparenz bei der Projektierung sondern vereinfachen auch die Navigation. Vorhandene Anlagenpläne (Layouts) können in den Automation Designer in Form von DWG/DFXDateien eingelesen werden.

Vorlagen für Ressourcen, die aus unterschiedlichen Daten bestehen können, lassen sich aus Bibliotheken heraus verwenden und direkt auf dem Anlagenplan platzieren. Danach erfolgt die Projektierung des Materialflusses über Vorgänger-/ Nachfolgerbeziehungen zwischen den Ressourcen sowie der unterschiedlichen funktionalen Gruppen wie SPS-Bereiche, Not-Aus-Kreise, Betriebsartengruppen. Den Abschluss bildet die weitgehend automatische Generierung der Projekte für die angebundenen Softwarewerkzeuge mit den Programm-spezifischen Generatoren.

Fehler vorab eliminieren

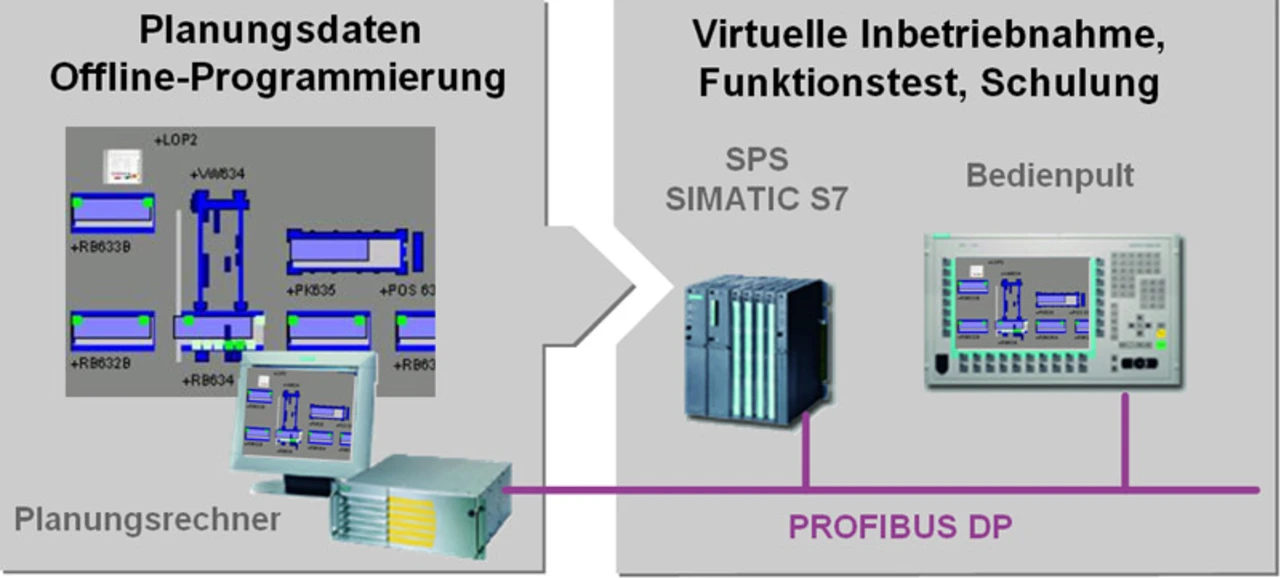

Der nächste Schritt im Engineering-Prozess ist die virtuelle Inbetriebsetzung. Das virtuelle Anlagenmodell, das bereits in der layout-basierten Anlagenprojektierung verwendet wurde, wird von der realen Automatisierungstechnik (Software und Hardware) gesteuert. In dieser Phase agiert die virtuelle Welt sehr eng mit der projektierten Steuerungstechnik, ohne dass die reale Anlage aufgebaut sein muss. Der Anwender kann somit schon vor der eigentlichen Inbetriebnahme Fehler in der Anlagenkonfiguration erkennen und beseitigen. Dies sichert in einem sehr frühen Stadium die Projektierungsqualität und verkürzt die Inbetriebnahme der realen Anlage.

| Die virtuelle Inbetriebnahme |

| Die Virtuelle Inbetriebsetzung sichert bereits in einem sehr frühen Stadium die Projektierungsqualität und verkürzt die Inbetriebnahme der realen Anlage. Im ersten Schritt wird das generierte Softwareprojekt in einer Simulationsumgebung gegen das virtuelle Datenmodell der Anlage getestet. Anschließend läuft die Software in der realen SPS-Umgebung, während die angeschlossenen Feldgeräte weiterhin virtuell sind. Um die Anlagenvisualisierung frühzeitig zu verifizieren, sind auch reale Bedienpulte integrierbar. Die virtuellen Bestandteile lassen sich dann Schritt für Schritt durch reale Anlagenkomponenten ersetzen. |

- Digital Engineering – Das Konzept

- Die Anlagenstrukturierung