Der MES-Bus

Fortsetzung des Artikels von Teil 3

Der MES-Bus

In einem zweiten Schritt müssen die für den MES-Bus relevanten Informations-Modelle definiert werden. Geeignete Ansätze liefern die Modelle ISA-S88 und ISA-S95 der Instrument Society of Amerika. Sie lassen sich mit weiteren Informationsmodellen zur Beschreibung von Automatisierungsfunktionen, verfahrenstechnischen Apparate- und Prozesseigenschaften sowie logistischem Materialfluss ergänzen.

Anschließend sind im dritten Schritt die in den Systemen vorhandenen Daten auf die festgelegten Informations-Modelle abzubilden und über die Kommunikationsplattform bereitzustellen. Die Erfahrung bei der BASF zeigt, dass die notwendigen Daten in vielen Automatisierungssystemen oft nur eingeschränkt zur Verfügung stehen, da sie von den Anbietern nicht als Teil einer offenen, übergeordneten Gesamtarchitektur konzipiert wurden, sondern als ein in sich geschlossenes Lösungspaket.

Im vierten Schritt sind die Konfigurations-Abhängigkeiten der Engineering-Daten zwischen den einzelnen MES-Bus-Teilnehmern möglichst automatisch abzugleichen. Das damit assoziierte Thema „automatisiertes Engineering“ wird zwar viel diskutiert, bereitet in der Umsetzung jedoch Probleme: In vielen Produkten fehlen oft selbst einfache Schnittstellen zum Im-/Export von Konfigurationsdaten in offen gelegten Formaten oder diese Daten stehen nur manuell über eine Benutzer-Schnittstelle zur Verfügung. Dies behindert ein automatisiertes Engineering.

MES-Bus als strategisches Ziel

Aufgrund der in allen vier Schritten zu einem MES-Bus noch unzureichend vorhandenen Technologien ist eine vollständige Umsetzung derzeit praktisch nicht möglich. Dennoch sollte der MES-Bus ein strategisches Ziel für Unternehmen sein, um auf Basis einer effizienten Vernetzung und Integration von Informationen weitere Optimierungen der Produktions- und Geschäftsprozesse umsetzen zu können.

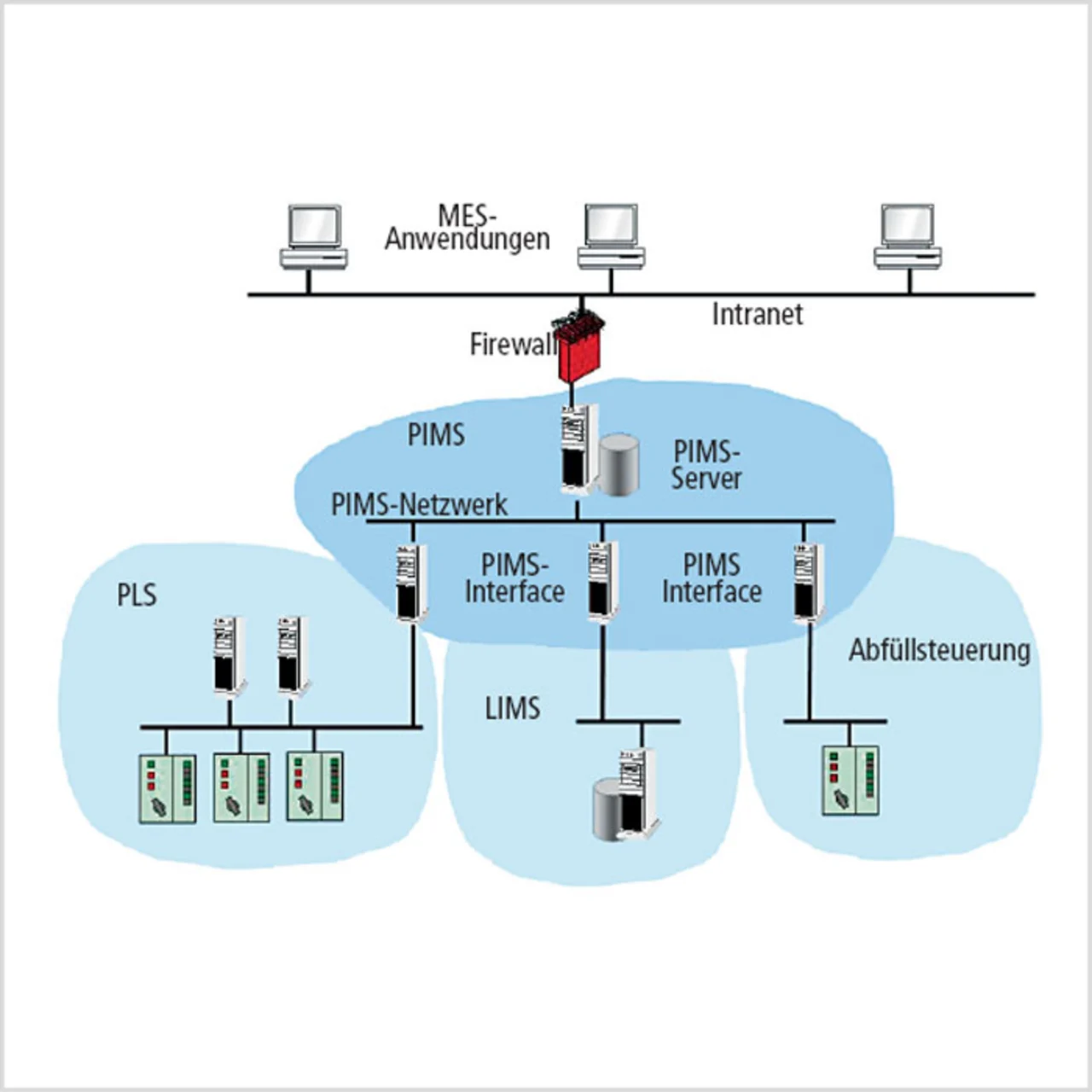

Die BASF geht daher einen alternativen Umsetzungsweg. Anstelle des offenen, standardisierten Kommunikationsprotokolls bildet bei der BASF eine einheitliche PIMS-Infrastruktur (Process Information Management System) die Basis für den MES-Bus. Hier werden sowohl die Messwerte aus dem PLS als auch die Batch-Daten der Rezeptursteuerungen erfasst, gespeichert und den verschiedenen MESApplikationen über einheitliche Schnittstellen zur Verfügung gestellt. Damit lassen sich Werkzeuge wie automatische Produktionsrückmeldung an das ERP-System (SAP), online KPI-Monitoring (Key Performance Indicator) und Datenanalysen deutlich effizienter auf die verschiedenen Produktionsbetriebe am Standort ausrollen. Während die Messwerte analog zum jeweiligen PLS strukturiert sind, wird für Batch-Informationen nach Möglichkeit eine einheitliche, ISA-S88-konforme Abbildung genutzt. Neben den PLS-Daten werden Informationen aus verschiedenen Labordatenbanken (LIMS) und Abfüllsteuerungen über die PIMS-Infrastruktur einheitlich in ihrem jeweiligen Zeitreihenoder Batch-Kontext bereitgestellt.

- Der MES-Bus

- Der MES-Bus

- Der MES-Bus

- Der MES-Bus