CAD

Das Engineering-Puzzle

Fortsetzung des Artikels von Teil 1

CAD-System muss Software abbilden

Im Rahmen der 2006 gestarteten Auswahl eines neuen CAE-Systems wurden die Perspektiven der Eplan-Lösung hinsichtlich einer engeren Kopplung von mechanischer und elektrotechnischer Konstruktion deutlich. „Die Applikationssoftware, die für die Funktionalitäten unserer Maschinen einen immer größeren Stellenwert hat, konnten wir mit den MVG-Listen bislang nicht abbilden“, führt Schischkowski als Beispiel an (siehe auch Computer & AUTOMATION 2008, H. 10, S. 44ff.).

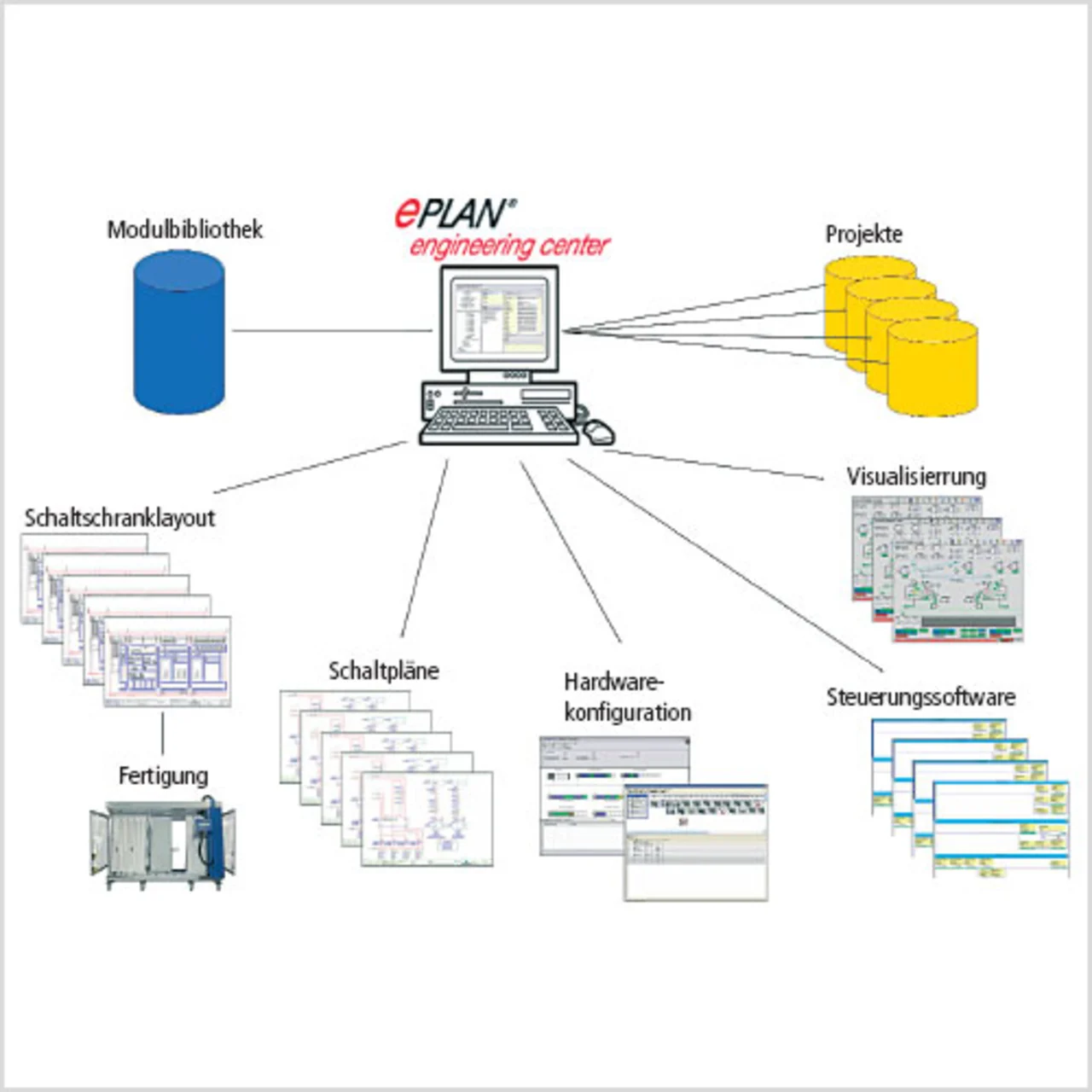

Ein weiterer Aspekt: Innerhalb der Firmengruppe bilden verschiedene Unternehmen die einzelnen Prozessschritte ab; die Firma Büttner ist beispielsweise das Kompetenz-Zentrum für Trocknungstechnik. „Deshalb lag uns daran, eine einheitliche, unternehmensübergreifende Lösung zu realisieren“, betont Schischkowski. Künftig arbeiten die Konstrukteure im Bereich Elektrotechnik in allen Unternehmen und an allen Standorten mit denselben CAE-Werkzeugen. Darüber hinaus werden die Konstruktionsprozesse schneller. Bisher benötigten allein die Elektrokonstrukteure bis zu 4000 Stunden pro Anlage. Die konsequente Modularisierung der Anlagen erschließt ein erhebliches Einsparpotenzial. Im Endausbau verspricht sich Schischkowski durch die Automatisierung von Wiederholarbeiten eine signifikant schnellere Projektierung: Die Maschinen werden zwar projektbezogen entwickelt und den konkreten Einsatzfällen angepasst, jedoch mit immer wiederkehrenden Funktionen und Baugruppen. Beispielsweise enthält der Streukopf zur Verteilung der Holzspäne bis zu 24 Verteilerwalzen, die sich in ihrer Funktionalität weitgehend gleichen und somit von einem Basismodul abgeleitet werden können. Diesem Basismodul sind Informationen aus den verschiedenen Engineering-Disziplinen (Sichten) zugeordnet, konkret die Visualisierung, Schaltpläne für Leistungs-/Steuerungsteil sowie das Schaltschrank-Layout und die SPS-Software.

„Unsere traditionelle Vorgehensweise der Variantenkonstruktion, bei der die Konstrukteure ein ähnliches Projekt abwandeln, wurde jedoch immer zeitaufwendiger“, betont Dipl.-Ing. David Friedrich, unter anderem für Prototyping und Standardisierung zuständig, „vor allem, wenn die Vorgänger-Anlage nicht mehr ganz neu ist“. Dann haben sich etliche Bauteile und Komponenten geändert, deren Anpassung viel Detailarbeit erfordert. „Unser Ziel ist es, nur noch zu parametrieren und die Maschinen aus Modulen zusammenzufügen“, ergänzt Schischkowski. Für das Konzept auf Basis des Engineering-Centers sprach, dass andere Unternehmen der Firmengruppe die Software von Eplan bereits nutzen. Inzwischen arbeiten am Standort Krefeld sechs Mitarbeiter in der Elektrokonstruktion mit Electric P8, an den anderen Standorten weitere 15 mit dem Vorgängersystem, die sukzessive auf die aktuelle Version umgestellt werden. Als nächster Schritt ist die Implementierung von Eplan PPE geplant, mit dem unter anderem R+I-Schemata (Rohrleitungen und Instrumentierung) erstellt werden. Dies vereinfacht die Integration von zugekauften Maschinen. Zudem haben viele Kunden des Anlagenbauers die Software des CAE-Anbieters im Einsatz und möchten kleinere Anlagen-Umbauten in Eigenregie ändern können. „Insofern korrespondiert unsere Systemwahl mit dem Kundenwunsch, unsere bis zu 8000 Seiten umfassenden Dokumentationen im Eplan-Format zu liefern“, so Friedrich. Parallel zu den eigenen Arbeiten werden Komponentenlieferanten motiviert, ebenfalls system-konforme Daten bereitzustellen.

Die Zentrale in Krefeld arbeitet intensiv daran, ihre Vision in die Tat umzusetzen: Die „Zerlegung“ aller Anlagenteile in Module, die im Engineering Center gespeichert werden, nachdem diese im CAE-System gezeichnet wurden. Die Maschinen und Anlagen werden künftig nur noch parametriert und nicht mehr konstruiert. Auf der mechanischen Seite gibt es dafür bereits eine solide Grundlage – die MVG-Listen. Schischkowski: „Die MVG-Listen haben wir einschließlich der Betriebsmittelkennzeichnungs- und Leistungsdaten direkt in das EEC einlesen können. Damit stand sofort eine Datenbasis für die Elektrokonstruktion bereit.“ Ziel ist, bis Ende 2009 alle Anlagenteile und die jeweiligen Sichten zu modularisieren.

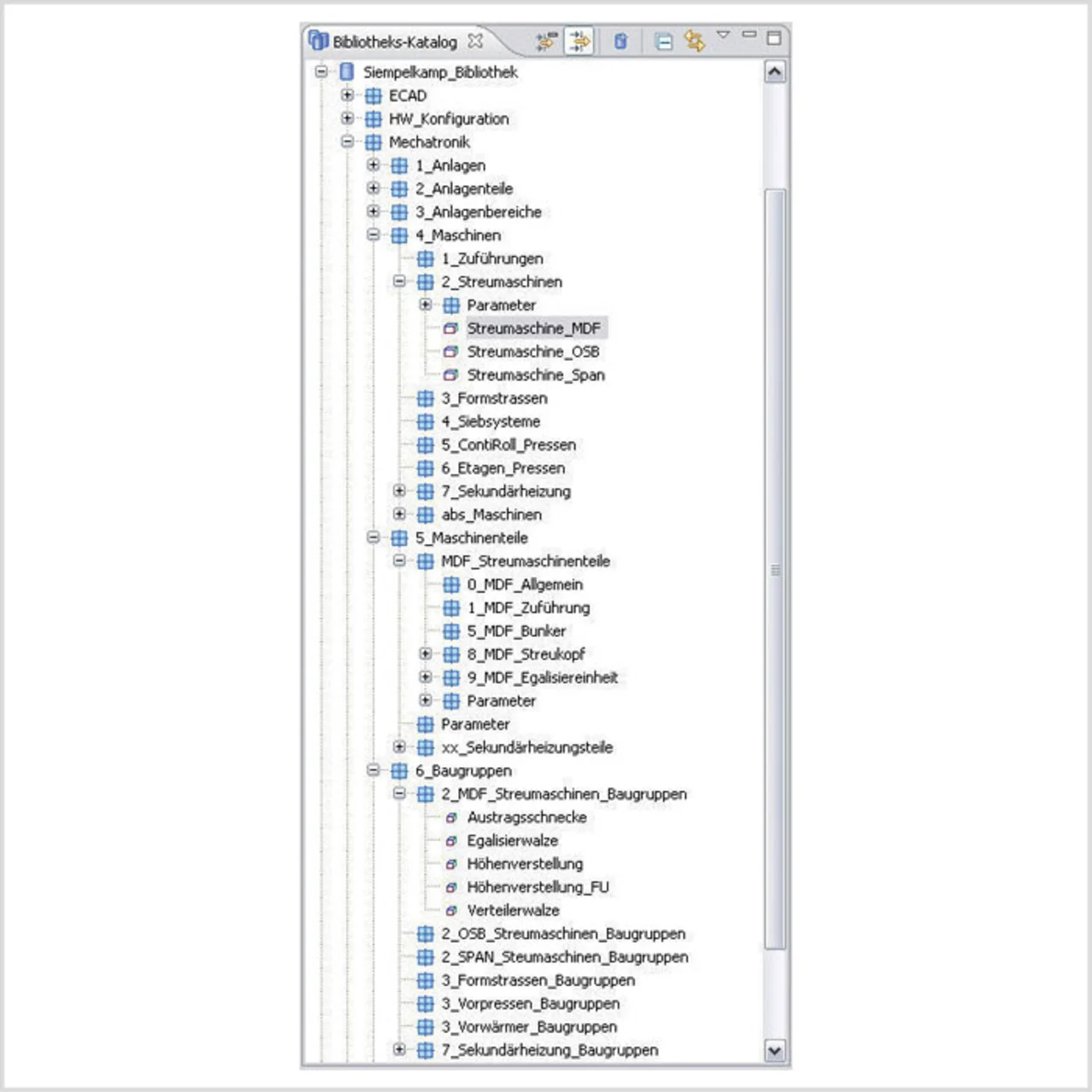

Siempelkamp hat sich für eine Strukturierung des EEC auf mehreren Ebenen entschieden: Grundschaltungen der Antriebstechnik sind als Baugruppen oder Maschinenteile hinterlegt. Diese werden wiederum auf einer höheren Ebene zu so genannten Maschinen oder Anlagenbereichen kombiniert, die zwischen 500 und 2000 E/A-Punkte zusammenfassen. Aus diesen Modulen lässt sich die Gesamtanlage zusammenstellen. Das Maschinen-Modul Streumaschine besteht beispielsweise aus den Maschinenteilen Materialzuführung, Faserbunker, Streukopf und Egalisator. Diese Maschinenteile gliedern sich wiederum in Baugruppen wie die Höhenverstellungen und Verteilerwalzen. Der Konstrukteur kann diese Module, die jeweils als funktionale Einheiten hinterlegt sind, aufrufen und mit Unterstützung von „Wizards“ parametrieren. Dies spart Zeit, die für Neuentwicklungen zur Verfügung steht.

- Das Engineering-Puzzle

- CAD-System muss Software abbilden

- Hardware-Umstellung verliert ihre Tücken