.GPsolar: Charakterisieren, Analysieren & Optimieren der PV-Zellen- und Modulproduktion

Inspektions-und Messtechnik als Schlüssel zur kosteneffizienten PV-Produktion

Sinkende Preise für Photovoltaik-Anlagen setzen die PV-Hersteller massiv unter Kostendruck. Ihr Ziel, eine effiziente, selbstregulierende, intelligente Produktion mit maximaler Ausbeute. Die dafür weltweit benötigte Inspektions- und Messtechnik kommt aus Konstanz am Bodensee.

So sehr sich die Käufer von Photovoltaik-Modulen in den letzten Jahren über die kontinuierlich fallenden Preise für Solarmodulen freuen konnten, so sehr setzt diese abwärts gerichtete Preisspirale die Hersteller unter Druck, Kosten zu senken und dazu die jeweils neuesten und effizientesten Solarzellenprozesse einzuführen. An diesem Punkt nun kommt das Konstanzer Unternehmen GPSolar ins Spiel. Es unterstützt die weltweite PV-Industrie beim erfolgreichen Aufbau von Produktionskapazität und der Optimierung von Leistung und Effizienz in der Produktion durch hochwertige Inspektionssysteme, spezielle Verbrauchsmaterialien sowie technologische Beratung. Weltweit hat das zur centrotherm photovoltaics Gruppe gehörende Unternehmen bereits über 1200 Inline-Systeme und rund 100 Labormesstechnik-Lösungen installiert. Im Wesentlichen konzentriert sich das Geschäft des Unternehmens heute auf Inspektionssysteme und spezielle Verbrauchsmaterialien für die PV-Produktion, der Anteil des Consulting ist deutlich zurückgegangen.

»Unsere Inspektionssysteme optimieren nicht nur die Prozesskontrolle in der Produktion«, versichert Geschäftsführer Dr. Eric Rüland, »wir verbessern dadurch die Kostenstruktur des PV-Zellen- und –Modulherstellers insgesamt signifikant«. Als Technologieführer tut das Unternehmen das von Zeit zu Zeit auch mit einer absoluten Weltneuheit. Jüngstes Beispiel dafür ist der GP TOPO-D, ein Inline-Inspektionsgerät für die vollflächige 3D-Messung der Topographie von Wafern und Solarzellen.

Jobangebote+ passend zum Thema

Die Messung erfolgt dabei ohne Unterbrechung des Produktionsprozesses innerhalb einer Sekunde. Dabei beträgt die Höhenauflösung der Messung 4 µm bei einer lateralen Auflösung von 160 µm auf einem Standardbandsystem. Erkannt werden durch das Inspektionssystem dabei sowohl Sägeriefen auf Wafern als auch dreidimensionale Druckfehler auf der Solarzellenrückseite. Bei aller Genauigkeit stellt sich natürlich auch hier die Frage, wie genau müssen die Messungen eigentlich sein, schießen die Entwickler mit einigen Gerätefeatures nicht über das Ziel hinaus?

»Betrachtet man den Produktionsprozess bei der Herstellung von PV-Zellen und –Modulen, dann erfolgt nach etwa jedem achten oder neunten Produktionsschritt ein messtechnische Überprüfung«, skizziert Dr. Rüland den Ablauf in der PV-Fertigung, »Ziel des PV-Herstellers ist dabei eine selbstregulierende, intelligente Produktion«. Angesichts fallender PV-Produktpreise rückt dabei der Total-Cost-of-Ownership-Gedanke immer mehr ins Zentrum.

»Es herrscht derzeit am Markt ein unglaublicher Produktionsdruck«, versichert Dr. Rüland, »die PV-Hersteller bemühen sich, eine Fertigungslinie in drei Jahren abzuschreiben«. Eine PV-Linie heute noch über 10 Jahre betreiben zu wollen, sei utopisch so der PV-Experte, der neben seiner inzwischen mehr als 11-jährigen Praxis in der Photovoltaik-Industrie auf 16 Jahre Erfahrung im Bereich Solarzellenforschung zurückblicken kann. GPsolar deckt mit seinen Inspektionssystemen alle marktrelevanten PV-Technologien ab. So entwickelte das Unternehmen beispielsweise in weniger als einem Jahr ein Modulinspektionssystem für Dünnschicht-Lösungen, das 2010 auf den Markt kam.

So stark der Kostendruck im Moment auch sein mag, im Gegensatz etwa zur klassischen Halbleitertechnik ist die PV-Technik deutlich fehlertoleranter. »Im Gegensatz zur Halbleitertechnik haben wir es hier nur mit einem Pn-Übergang zu tun«, so der promovierte Physiker, »unser spezielles Know-how besteht darin festzustellen, welche Defekte für den Produktionsprozess und den anschließenden Einsatz und Gebrauch der PV-Zellen und –Module wichtig sind, und welche nicht«.

Deutlich wird dieser Unterschied auch in den Preisen der Messgeräte. Für Inline-Systeme muss der Kunde zwischen 50.000 und 100.000 Euro ausgeben, bei Stand-Alone-Lösungen bewegen sich die Preise zwischen 200.000 und 450.000 Euro. Für entsprechende Messsysteme für die Halbleiterproduktion würden bekannter Weise Zahlen aufgerufen, die je nach Genauigkeit und Komplexität auch schon mal deutlich im Millionen-Euro-Bereich anzusiedeln sind.

Sein spezielles PV-Messtechnik-Know-ho hat dem Unternehmen im letzten Geschäftsjahr einen Umsatz von rund 30 Mio. Euro beschert. Gut 70 Prozent dieses Umsatzes entfallen dabei auf die Messsysteme, weitere 30 Prozent seines Umsatzes erzielt das Konstanzer Unternehmen mit Verbrauchsmaterialien für die PV-Produktion. Das absolute Kern-Know-how der .GPsolar liegt dabei in der kamerabasierten Kontrolle. In der Realität bedeutet das dann etwa 4 GByte Bilddaten eines PV-Moduls in Echtzeit auszuwerten.

Ein anderes Beispiel ist die jüngsten Produktlinie für Inline-Messtechnik, die auf der letztjährigen EU PVSEC präsentiert wurde. Eine Eigenentwicklung im Bereich der Kameraoptik gewährleistet eine optimierte Fehlererkennung mittels Spektralanalyse von Wafern, Zellen und Modulen. Damit wird die höchste Messgenauigkeit bei innovativen Prozessen wie selektive Emitter oder Rückseitenkontaktierung erreicht. Neue Softwareentwicklungen für das Gerät vereinfachen gleichzeitig das Erstellen neuer Rezepte, gewährleisten die individuelle Feinabstimmung der Durcheinrichtungen und ermöglichen so eine Defektanalyse von bis zu 600 Proben, um auch kleinste Prozessprobleme sichtbar zu machen. Künftig wird die Software zudem auch mit einer chinesischen Benutzeroberfläche ausgestattet.

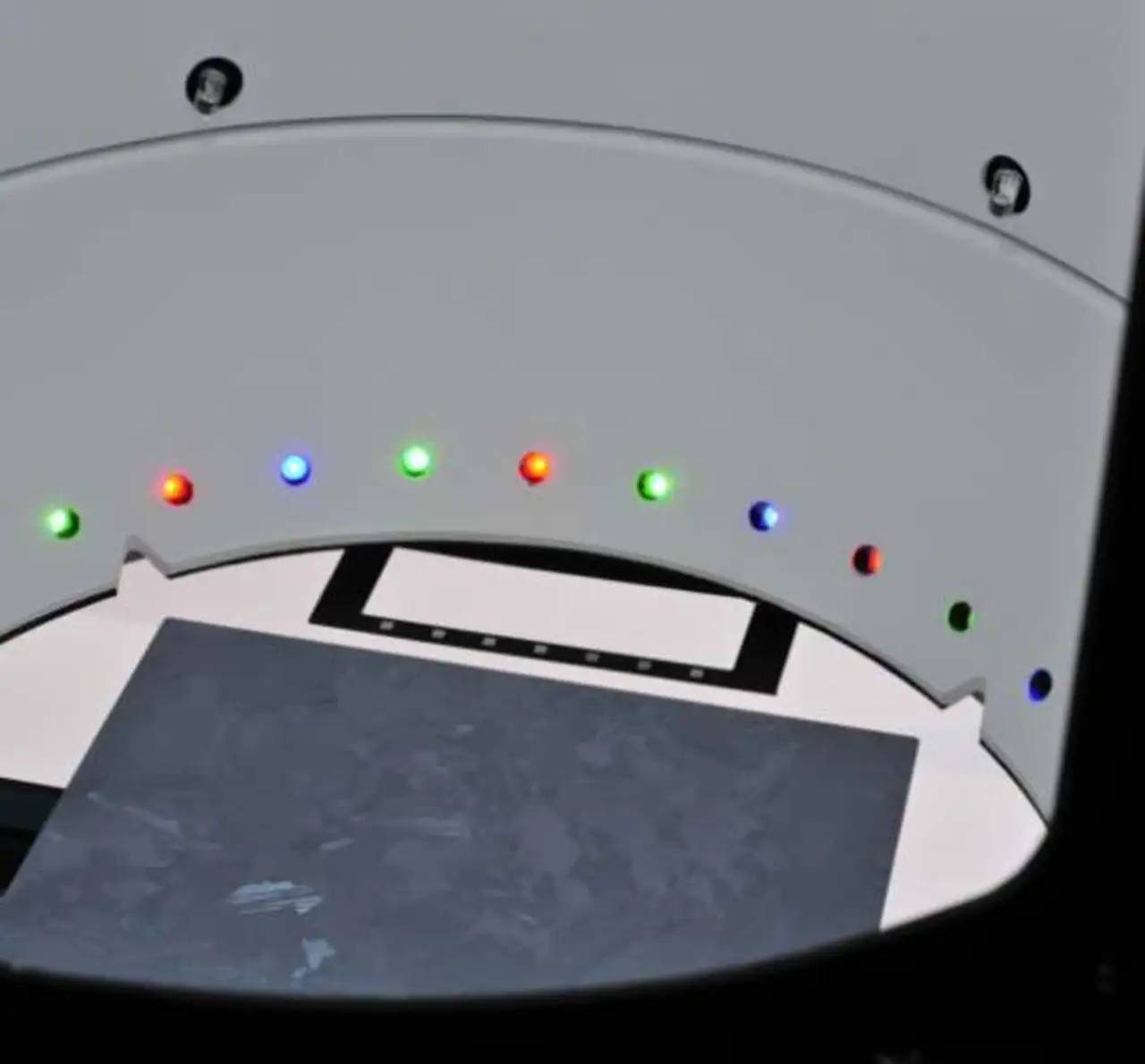

Wie gut es den Entwicklern bei GPsolar gelingt, die hohe Qualität ihrer Geräteentwicklungen auch in einem starken Design zum Ausdruck zu bringen, zeigt die Auszeichnung durch den iF product design award für das Solarwafer-Inspektionsgerät GP ISO-TEST .Waf. Das Gerät dient zur Analyse der Kantenisolierung von diffundierten Wafern (Rohmaterial) in der Solarzellenproduktion. In seiner jüngsten, Ende letzten Jahres ausgezeichneten Version zeichnet sich das Gerät nun durch eine vereinfachte Handhabung, höhere Messgenauigkeit und erweiterte Funktionalität, wie etwa die parallele Messung aller vier Kanten sowie die automatische Erkennung der diffundierten Seite aus.

»Wir freuen uns außerordentlich darüber, dass es uns gelungen ist, die hohe Qualität dieses Produktes in einem starken Design zum Ausdruck zu bringen«, freut sich Dr. Rüland, »und das ohne das Preisniveau zu beeinflussen«! Da die Auszeichnung nicht nur das formschöne Äußere des Messsystems, sondern auch seine Funktionalität, den Innovationsgrad und die Umweltverträglichkeit bewertet, sieht sich Dr. Rüland auf dem richtigen Weg, »als Zulieferer der Solarindustrie den Erwartungen unserer Kunden nach niedrigen Herstellungskosten gerecht zu werden.«

Ausdruck dieser Fusion aus Funktion und Form ist auch das neue Unternehmensgebäude, das zum Jahreswechsel im Baugebiet am Seerhein bezogen wurde. Knapp 60, der weltweit etwa 130 Mitarbeiter des Unternehmens arbeiten dort. Zu den Besonderheiten des Neubaus zählt ein Kundenzentrum, in dem Interessenten die Inline-Systeme und Labormesstechik-Lösungen der Konstanzer vor Ort in Aktion testen können.