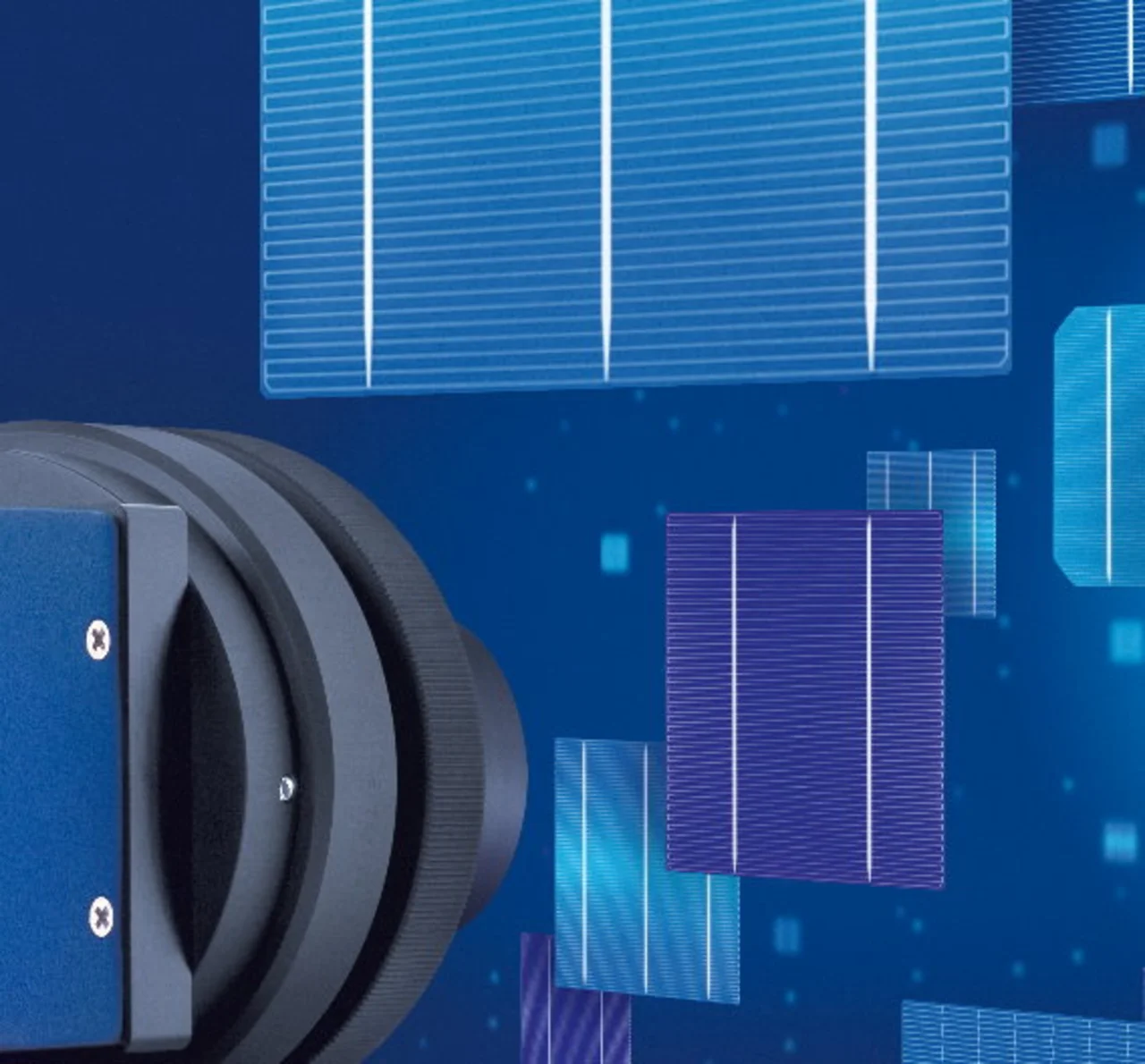

Vitronic: Kamerabasiertes Inspektionssystem

Automatisierte Qualitätsprüfung für PV-Zellen

Im Rahmen eines Kundenprojekts entwickelte Vitronic ein kameragestütztes Inspektionssystem für Solarzellen. »Mit dem Vinspec Solar genannten System wurden Bereiche automatisiert, die bislang als nicht zuverlässig automatisierbar galten«, sagt Richard Moreth, Stellvertretender Vertriebsleiter von Vitronic.

Wann wurde das System von Vitronic entwickelt und was war der Auslöser dafür?

Seit 1984 liefern wir kundenspezifische Bildverarbeitungssysteme. Im Jahr 2005 haben wir, aufbauend auf Prüfsysteme der Pharma- und Automobilindustrie, eine für siebbedruckte multikristalline Zellen angepasste Oberflächenprüfung entwickelt. Daraus entwickelte sich eine ganze Produktreihe. Inzwischen nutzen mehr als 60 Modul- und Zellproduzenten unsere Technologie. Weltweit sind ca. 1000 Vinspec Solar Systeme installiert.

Welche Produktionsschritte und Qualitätsmerkmale umfassen die Prüfsysteme?

Der Einsatz unserer Systeme fängt bereits bei der Produktion der Wafer an und reicht über die Herstellung der Solarzellen bis hin zum kompletten Modul. Die Hochleistungs-Kamerasysteme spüren bei allen relevanten Produktionsschritten unzulässige oder qualitätsmindernde Abweichungen auf, beispielsweise Mikrorisse, Einschlüsse, Ecken- und Kantenausbrüche und Fehler im Aufdruck. Zudem liefern die bei der Qualitätsprüfung gesammelten Daten Hinweise auf Optimierungsbedarf in der Prozesskette.

Und wie funktioniert die Qualitätsprüfung?

Generell werden sämtliche Merkmale des zu prüfenden Objektes nach Vorgaben der Hersteller in der Standardsoftware eingepflegt. Die Kamera erfasst die Konturen auf Masse und Abweichungen und die Oberfläche bezüglich Texturierung und Bedruckung. Mit der Software werden die Ist- mit den Solldaten verglichen und bestimmte Merkmale und Kennlinien ermittelt. So zum Beispiel bei der Antireflexschicht (ARC) die Schichtdicke über die Korrelation von Farbe und Schichtdicke.

Hochauflösende Matrix- und Zeilenkameras mit speziellen Auflicht- und Hinterleuchtungseinheiten kontrollieren, ob die Zellen innerhalb der Toleranzen liegen. Hinzu kommen weitere Prozesse wie die Sortierung nach Farbklassen oder die Einteilung in A- und B-Qualitäten. Außerdem werden bei Modulen auch die Lage der Zellen und Strings ermittelt und Leiterbahnen und Kontaktierungen überprüft. Ein besonders interessantes Verfahren ist noch die Qualitätsbeurteilung mit Elektrolumineszenz. Dabei leuchtet der mit Strom durchflossene String oder das Modul im Infrarot-Bereich. Fehlerhafte Stellen erscheinen dabei weniger hell und können über Form und Intensität beurteilt werden.

Jobangebote+ passend zum Thema

Welche Herausforderungen ergeben sich daraus?

Die Solarzellentypen unterscheiden sich teilweise erheblich hinsichtlich Größe, Form, Reflektivität, Farbe oder Aufdruck. Das stellt hohe Anforderungen an die Robustheit und an die Flexibilität der automatisierten Qualitätskontrolle.

Wie genau ist die automatische Prüfung?

Die automatischen Prüfungen sind sehr genau. Großkunden bescheinigen Sortierreinheiten von 99,8 Prozent. Manuelle Prüf- und Handlingprozesse sind also nicht mehr notwendig, denn das System erkennt alle relevanten Abweichungen. Damit werden nur einwandfreie Solarzellen zu Modulen verarbeitet, was die Ausschussquote reduziert.

Gibt es Entwicklungen, an denen Ihr Unternehmen derzeit arbeitet?

Photolumineszenz (PL) ist definitiv ein interessantes und zukunftsträchtiges Verfahren.