Philips-Lumileds verspricht »Hot Targeting« und »Hot Testing«

Reale LED-Farborte ohne Binnings genau treffen

Fortsetzung des Artikels von Teil 1

Präzision in der Phosphorschicht

Wenn man die Analogie zum Golfspieler wieder aufgreift, sieht man schnell, dass ein Golfspieler, der die Windbedingungen beim Abschlag genau kennen würde, eine wesentlich höhere Treffsicherheit hätte als wenn er grundsätzlich (und zu Unrecht) absolute Windstille annimmt. In unserem Vergleich würde das einer genauen Windstärke- und Windrichtungsmessung gleichkommen, mit deren Hilfe man den Abschlagwinkel und die Abschlagsstärke genau einstellen kann.

Um das in die Realität umzusetzen, muss man also die Wellenlänge der blauen LED und die Zusammensetzung und Dicke der Konverterschicht (auch Phosphorschicht genannt) genau vermessen, bevor man diese kombiniert. Auch ist es notwendig, die Abschlagsstärke - also die Dicke der Phosphorschicht - variieren zu können. Um das zu ermöglichen, hat Philips Lumileds schon vor einigen Jahren ein Verfahren entwickelt, bei dem man mehrere Kompositionen der Phosphorschicht unabhängig von der blauen LED als präzise Phosphorplättchen (genannt Lumiramic Plate) vorfertigt und vermisst.

Als zusätzlicher Schritt in der Fertigung wird dann die blaue Wellenlänge jeder einzelnen LED gemessen und mit dem dazu passenden Phosphorplättchen gepaart. Mit dieser Methode kommt man dem angestrebten Farbort zuverlässig sehr nahe, da man nun die Windverhältnisse kennt und sich darauf einstellen kann. Eine solche Paarung kann natürlich nur stattfinden, wenn die Komponenten kompatibel sind, das heißt in diesem Fall, dass die Oberseite der LED völlig frei von Verbindungselementen wie z.B. Bonddrähten ist.

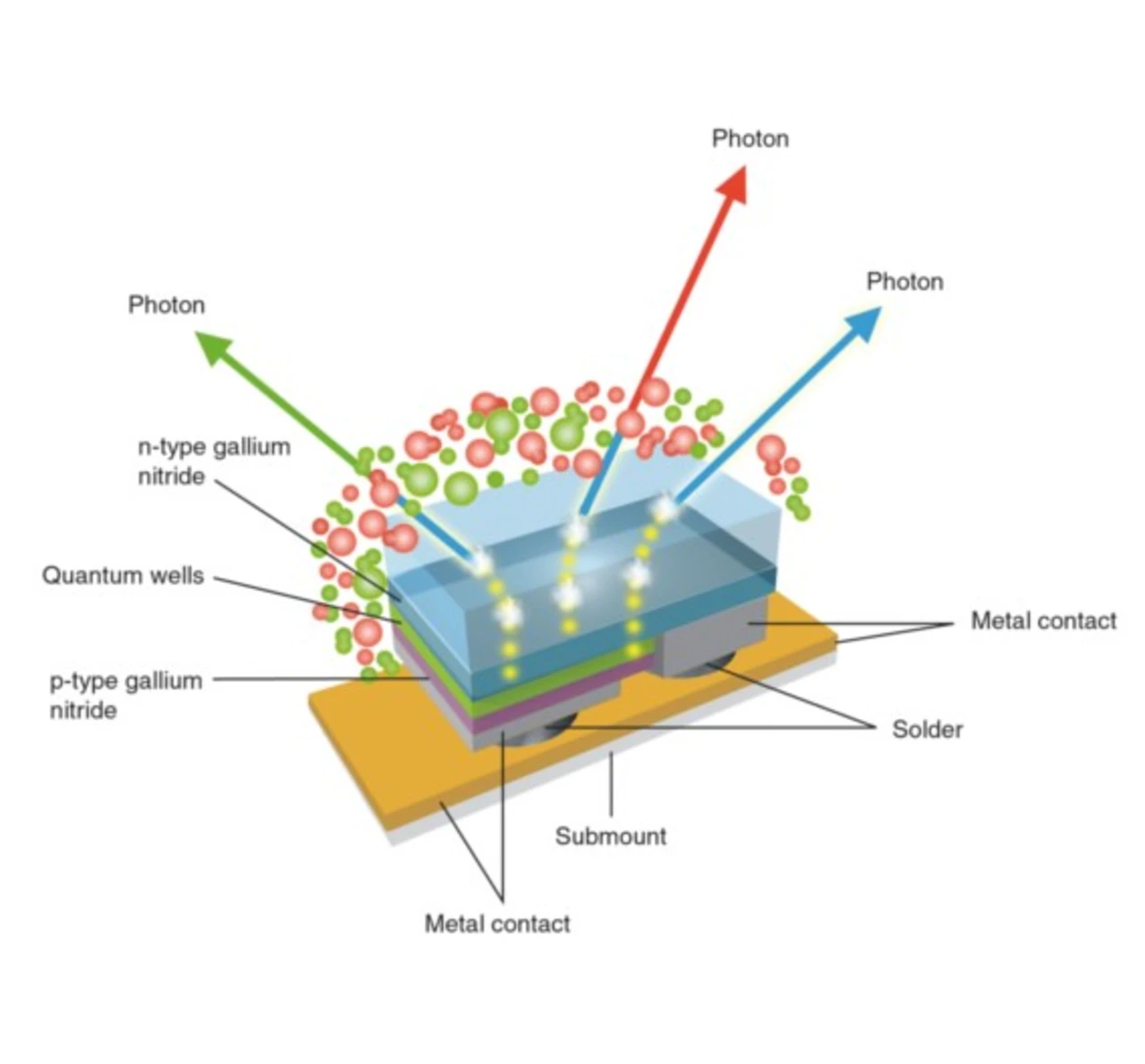

Genau diese Bedingungen erfüllte Philips-Lumileds vor einigen Jahren mit der Einführung der TFFC-LED (Thin Film Flip Chip). Weil der Flip Chip alle elektrischen Kontakte an der Unterseite hat, lassen sich unzuverlässige Bonddrähte und jegliche Hindernisse auf der Oberfläche des Chips völlig eliminieren. Auf einem Keramikträger werden mit »Bumps« die elektrischen Verbindungen zum LED-Chip hergestellt. Auf die nun freie Chipoberfläche wird das vorgefertigte und passende Lumiramic-Phosphorplättchen aufgebracht.

Die Präzision allein genügt aber noch nicht

Nachdem man nicht nur das Verhalten der LED-Wellenlänge und das dazugehörende Phosphorplättchen bei 25 °C kennt, sondern auch das Verhalten der Paare als Funktion der Temperatur, kann man einen Kompensationsfaktor bestimmen, der die Farborte bei Betriebstemperatur zusammenführt. Bild 4 zeigt einen Ausschnitt des Farbdiagramms (CIE 1931) mit zwei ANSI-Farbbereichen - ANSI 2700K und ANSI 3000K. Die gelb eingefärbten Kreise (rechts) sind Beispiele der Farborte, die bei 25 °C Sperrschichttemperatur erzielt würden. Heizt sich die Sperrschicht bei Betrieb der LED auf 85 °C auf, wandern die Farborte näher zum Zielpunkt auf der Kreuzung zwischen der Planckschen Kurve (Rot) und der 2700K-CCT-Linie. Um beim Vergleich zum Golf zu bleiben: Man zielt bewusst daneben und benutzt die Windkraft, um den Ball näher ans Loch zu bringen.

Diese Voreinstellung des Farbortes auf Betriebstemperatur nennt Philips-Lumileds »Hot Targeting«, was man mit »Heißzielen« übersetzen könnte. Wenn also die LED und die Phosphorschicht unabhängig voneinander präzise gefertigt und vermessen werden, eröffnen sich die Möglichkeiten, dem idealen Farbpunkt konstant sehr nahe zu kommen. Verbunden mit der Innovation, die LED bei erhöhter Temperatur im Datenblatt zu spezifizieren, erschließt sich die bisher unbekannte Welt der LED ohne Farb-Bin-Selektion. Die Industrie strampelt sich gewissermaßen frei vom »Binningzwang«. Philips Lumileds nennt das »Freedom from Binning«.

Jobangebote+ passend zum Thema

- Reale LED-Farborte ohne Binnings genau treffen

- Präzision in der Phosphorschicht

- »Hot Testing« rundet das Prozedere ab

- Die Innovation geht weiter