Philips-Lumileds verspricht »Hot Targeting« und »Hot Testing«

Reale LED-Farborte ohne Binnings genau treffen

Die Leuchtdiode (LED) als Leuchtmittel liegt voll im Trend, vor allem seit die LED-Hersteller verstanden haben, dass es nicht reicht, nur ein elektronisches Bauelement anzubieten, mit dem die Kunden dann »irgendwie klarkommen« müssen.

Schon vor mehr als zehn Jahren war klar, dass die Weißlicht-LED das Zeug hat, ein ernst zu nehmender Mitbewerber am Markt für lichttechnische Erzeugnisse zu werden. Und während vor allem die erste Hälfte dieser Dekade noch von einem fieberhaften Rennen um immer höhere Lichtausbeute und Lichtströme geprägt war, besinnt sich die LED-Industrie immer mehr auf die praktischen Bedürfnisse ihrer Abnehmer.

Dazu gehört vor allem die zielgerichtete Bestimmung des fertigungsbedingt streuenden Farbortes der ausgelieferten LEDs. Denn kaum etwas sieht so häßlich aus wie eine Reihe von Lichtpunkten, die alle zweifelsfrei als »Weiß« bezeichnet werden können und dennoch alle unterschiedliche Töne aufweisen. Als übliches Verfahren entwickelte sich die Einteilung der einzelnen Exemplare nach »colour bins«. (Ein Bin ist ein Sammelbehälter, von denen es in einer Produktionsstätte beliebig viele geben kann, und die dazu dienen, Bauelemente zu sammeln, deren Parameter in einem bestimmten Fenster liegen. Dieses Fenster nennt man oft Binning). Man entwickelte sogar eine ANSI-Norm, in der die xy-Koordinaten eines bestimmten Weiß-Binnings, im CIE-1931-Diagramm in der Nähe der Planckschen Kurve (der den Weißverlauf eines idealen Schwarzen Körpers repräsentiert), standardisiert festgelegt sind, so dass die LEDs unterschiedlicher Bauart zumindest in puncto Farbort vergleichbar wurden.

Das war aber nicht das Ende der Entwicklung. Eine Schwäche des Verfahrens war von Anfang an, dass die LED-Hersteller die diversen Parameter ihrer Produkte bei Zimmertemperatur spezifizieren und auch messen. In der Praxis legt man bei der Endprüfung für kurze Zeit einen Stromimpuls an, der einen bestimmten Lichtstrom bei einem bestimmten Farbort erzeugt. Die Messtechnik liefert auch in dieser sehr kurzen Zeit bereits ein ausreichend genaues Ergebnis. Das hat zwei Vorteile: Erstens kann man in kurzer Zeit sehr viele Exemplare testen, und zweitens erwärmt sich die Grenzschicht der LED dank der Kürze des Impulses kaum, so dass in der Tat eine Messung bei der laut Datenblatt vorgegebenen Temperatur möglich ist.

Das ist aber unrealistisch, denn im Betrieb treten Temperaturen auf, die leicht um 40 K höher liegen. Das führt zum einen dazu, dass der Lichtstrom zurückgeht (weil die Lichtausbeute geringer wird). Und leider verschiebt sich auch der Farbort mit steigender Temperatur. Nun streut diese Farbverschiebung bei LEDs gleicher Bauart so wenig, dass diese Streuung in der Praxis meistens nicht allzu sehr ins Gewicht fällt, jedoch bleibt die lästige Tatsache, dass die Betriebsbedingungen von den Testbedingungen differieren.

Etliche (und immer mehr) Hersteller sind deshalb dazu übergegangen, vorrangig ihre neuen LED-Baureihen bei Betriebstemperatur zu spezifizieren und auch zu vermessen. Man nennt das »Hot Testing« beziehungsweise »Hot Binning«. Der Kunde erhält also Ware, die der Hersteller unter Bedingungen getestet hat, die seinen Einsatzbedingungen weitgehend entsprechen.

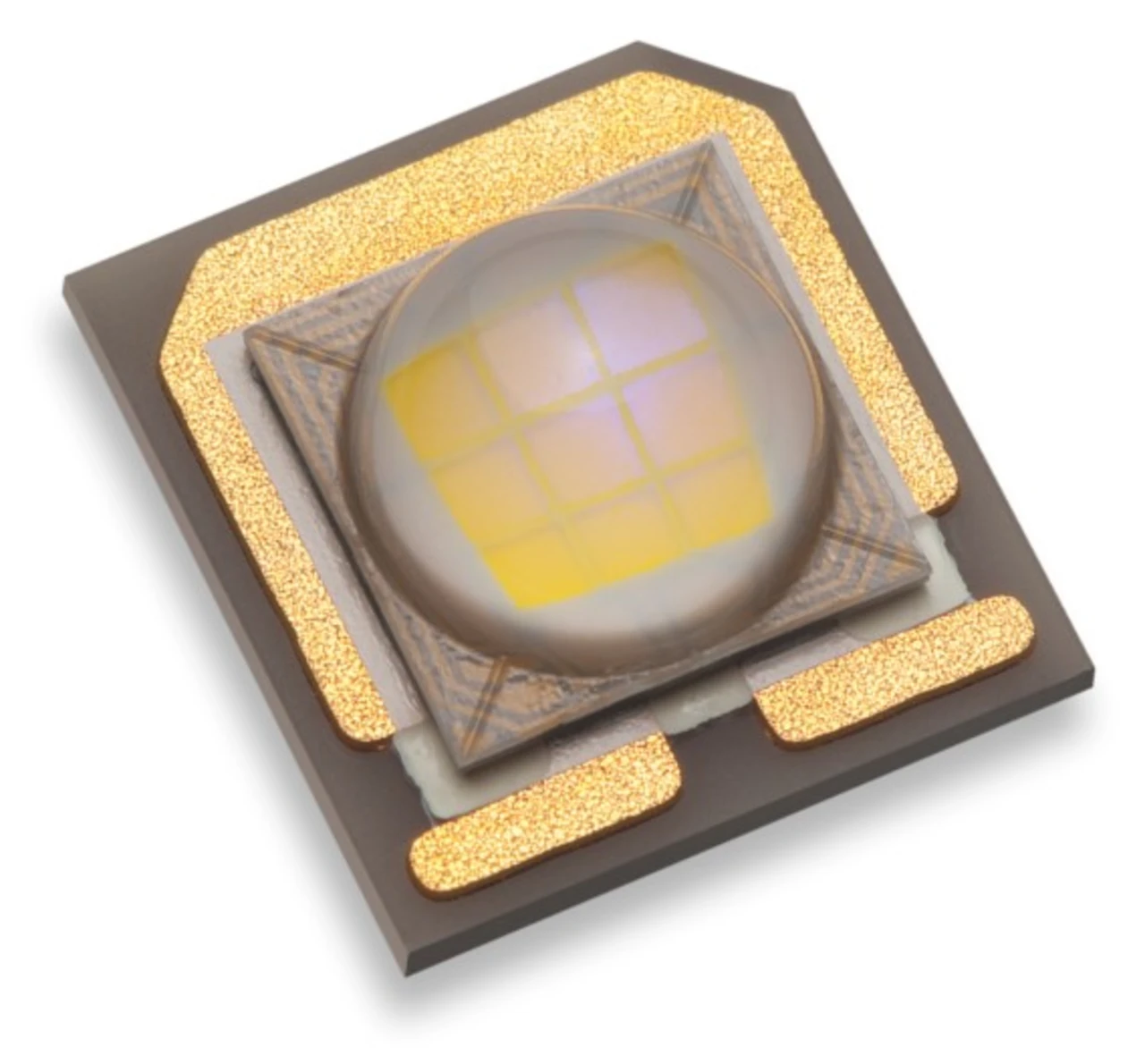

Es bleibt aber noch das Problem, dass die Farborte der Einzelexemplare in einem Binning in einer Liefercharge schwanken. Das hat damit zu tun, dass man den Farbort bisher sehr schwer gezielt in der Produktion vorgeben konnte. Es blieb mehr oder weniger dem Zufall überlassen, was tatsächlich an Farborten »heraus kam«. Die Erklärung dafür ist, dass der effektive Farbort davon abhängt, wie präzise reproduzierbar man die so genante Konverterschicht der LED auftragen kann. Dieser Konverter wandelt einen Teil des primären blauen oder grünblauen Lichtes der LED in eine längerwellige Strahlung um, deren Spektrum etwa von Grün bis Rot reicht.

Grundsätzlich ist es das Ziel, die Dichte und Dicke des Phosphors so zu gestalten, dass jede blaue LED den selben weißen Farbort erzeugt. Man kann das sehr gut mit einem Golfer vergleichen, der bei unterschiedlichsten Wind- und Wetterbedingungen versucht, den Ball ins Loch zu bekommen. Variierender Seitenwind würde demnach eine Anpassung des Abschlagswinkels nach sich ziehen, wobei bei Gegen- oder Rückenwind die Schlagstärke verändert werden muss. In diesem Vergleich würde die Wellenlänge der blauen LED dem Seitenwind und die Dichte und Dicke der Phosphorschicht dem Gegen- oder Rückenwind entsprechen. In der Realität, also auch in der LED-Massenfertigung, weht der Wind aus allen Richtungen. Man möchte aber trotzdem sicher sein, dass der Ball nahe am Loch zu liegen kommt, bzw. wissen, welche Farbe die LED hat, bevor man diese vom Hersteller bestellt. Die hiermit verbundene Unsicherheit bzw. Streuung führte bisher dazu, dass der Farbort mehr oder weniger ein Zufallsprodukt blieb.

Was also eigentlich noch fehlte, war ein echtes »Farbzielen«, also das bei Fertigungsanlauf gefasste Ziel für einen sehr präzise definierten Farbort aller produzierten Exemplare. Denn sobald die Exemplarstreuung der Einzelexemplare so gering geworden ist, dass die große Mehrheit der Menschen keinen Farbunterschied mehr sieht, kann man zu Recht sagen, dass alle Exemplare den selben Farbort haben.

Der HB-LED-Pionier Philips-Lumileds ist auf dem Weg dorthin vor kurzem ein ganzes Stück weiter gekommen. Die Mittel dazu waren im wesentlichen zweierlei.

Jobangebote+ passend zum Thema

- Reale LED-Farborte ohne Binnings genau treffen

- Präzision in der Phosphorschicht

- »Hot Testing« rundet das Prozedere ab

- Die Innovation geht weiter