EU-Projekt Pi-Scale

OLED-Beleuchtung ab 2019 aus Europa

Ein europäisches Konsortium um das Fraunhofer FEP und Audi bereitet den Weg zu einer hiesigen OLED-Massenfertigung. Ab 2019 könnte es Flächenstrahler aus Europa geben.

Anorganische LEDs haben sich beeindruckend schnell auf dem Beleuchtungsmarkt durchgesetzt. Für alle Anwendungsfälle sind sie jedoch nicht optimal. Sie sind überall dort gefragt, wo großflächige statt punktförmiger Lichtquellen benötigt werden. Rein technisch gesehen funktionieren sie recht gut. Ihre Effizienz hat die von Leuchtstoffröhren bereits übertroffen, die Lichtfarbe (Weißton) ist innerhalb eines weiten Bereichs einstellbar, und ihre Lebensdauer wird immer länger.

Doch um größere Verbreitung zu finden, sind sie schlicht zu teuer – bedingt durch die bisher noch viel zu kleinen Produktionsanlagen. Wenn sie zu anderen Lichtquellen konkurrenzfähig werden sollen, führt an einer groß angelegten, hochautomatisierten Massenfertigung kein Weg vorbei. In dieser Hinsicht sind allerdings die Asiaten den Europäern weit voraus. Um nicht noch einen wichtigen Markt an Ostasien zu verlieren, unternimmt die europäische Industrie inzwischen massive Anstrengungen, um bei der OLED-Beleuchtung konkurrenzfähig zu werden.

Das erfordert die Kooperation von vielen Partnern mit sich ergänzenden Kompetenzen, denn der Weg zur Massenfertigung kann nicht in einem Schritt genommen werden. So lange die Produktionstechnologie nicht vollständig ausgereift ist, sind Investitionen in Riesenwerke viel zu riskant. Damit ergibt sich ein gewisses Henne-Ei-Problem, dass durch Zwinschenglieder gelöst werden kann, die zwischen Fertigung und Forschungslabor stehen. Es handelt sich dabei um Forschungsfabriken, in denen verschiedene Herstellungsverfahren auf ihre Eignung für eine schrittweise Hochskalierung ausgetestet werden.

Dieser Aufwand ist notwendig, da das, was im kleinen Maßstab funktioniert, im großen Maßstab unter Umständen zu einem herben Fehlschlag führen kann. Kleine und mittlere Unternehmen sind mit größeren technologischen Sprüngen meist überfordert. Sie sind häufig nur auf bestimmte Verfahren spezialisiert und können Derartiges nicht alleine stemmen. Aber auch Großkonzerne scheuen sich vor technologischen Alleingängen. Doch die Zeit drängt. In Asien hat man verstanden, welch gigantischer Markt sich bei OLED auftut, und ist dementsprechend aktiv.

Kooperation statt Konkurrenz

Aktuell ist es schwer, sich in Europa eine Zukunft vorzustellen, in der mehrere Großunternehmen im OLED-Wettbewerb miteinander stehen, denn derzeit befinden sich die hiesigen Unternehmen in einer Phase der vorwettbewerblichen Kooperation. So haben einige führende Forschungsleiter das Verbundprojekt »Pi-Scale« (Pilot innovation Scale) ins Leben gerufen, in dem insgesamt 14 Partner (siehe Kasten) die gesamte Wertschöpfungkette von Materialentwicklung über Massenfertigung bis zur Endanwendung abdecken.

Hatten die europäischen Forschergruppen bisher mehr oder weniger isoliert voneinander und in Konkurrenz gearbeitet, so wollen sie sich jetzt mit ihren – für sich genommen durchaus bereits erfolgreichen – Infrastrukturen sehr viel enger als bisher zusammenschließen, um durch gegenseitigen Erfahrungsaustausch einen Synergieeffekt zu erzeugen. Im Aufbau ist jetzt eine europäische Pilotlinie, die dann auch für externe Firmen einen offenen Zugang bieten wird.

Die Koordination liegt beim Holst-Centre in Eindhoven, Niederlande. Die wichtigste deutsche Forschungsstätte ist das Fraunhofer FEP in Dresden (vormals COMEDD). Das Gesamtvolumen ist mit 15,7 Millionen Euro veranschlagt, von denen mit 14 Millionen Euro der Großteil von der EU stammt. Die Laufzeit ist von Anfang 2016 bis Ende 2018 veranschlagt. Angestrebtes Ziel ist, dass ab 2019 eine kostengünstige Massenproduktion bei einem großen Industrieunternehmen starten kann.

Pi-Scale ist ein Teil von drei EU-geförderten Pilotlinien für Photonik. Die anderen beiden sind PIX4LIFE (SiN-Photonik) und MIRPHAB (Mid InfraRed PHotonics devices fABrication for chemical sensing and spectroscopic applications). Für alle drei zusammen investiert die EU 35 Millionen Euro.

Schwerpunkt auf flexiblen OLEDs

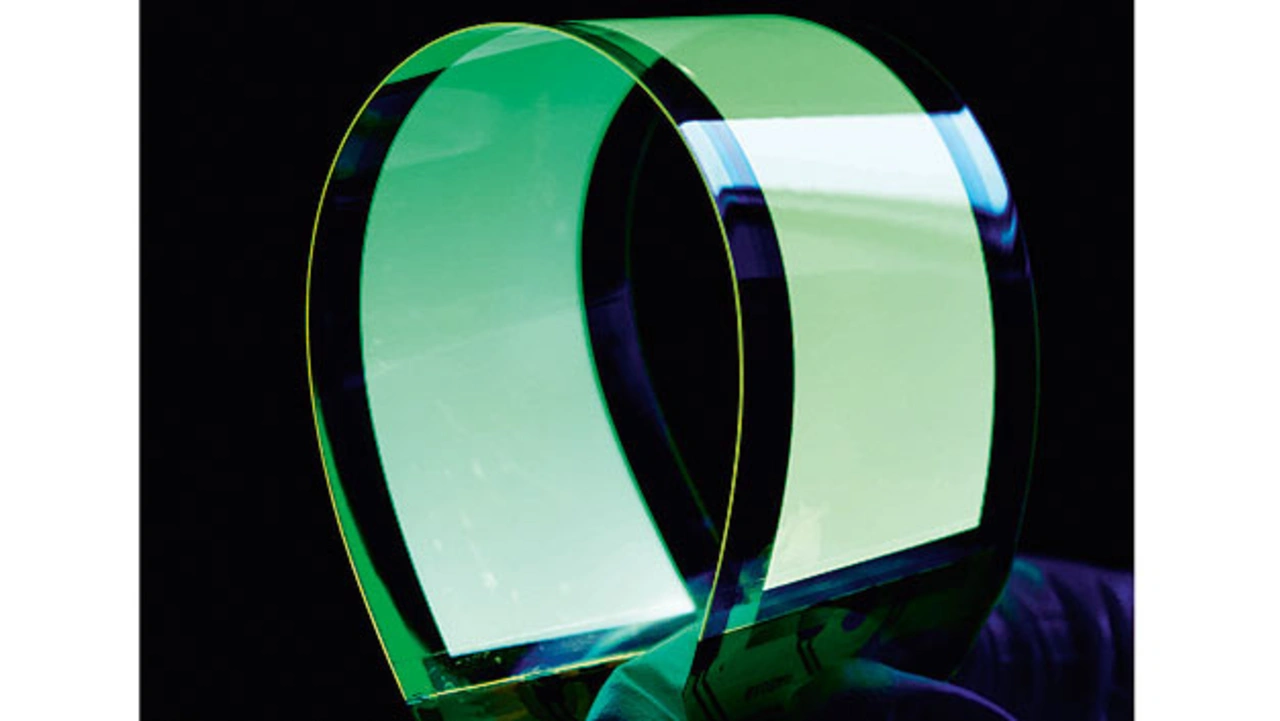

Es geht in erster Linie um flexible, also auf Folien gedruckte OLEDs. Ihre Substrate bestehen meist aus Kunststoff, wie in Bild. Seltener sind Dünnglas oder Metall.

Diesen werden auf lange Sicht bessere Marktchancen eingeräumt als solchen auf starren Glasplatten. Sie sind dünner (unter 0,2 mm), leichter, unzerbrechlich und aufrollbar mit Biegeradien bis herab zu 10 mm. Die wichtigsten Schritte, die dafür sicher beherrscht werden müssen, sind:

- hochdichte Barriereschichten und Elektroden,

- Abscheidung des OLED-Materials blattweise oder Rolle zu Rolle,

- dichte, flexible Verkapselung,

- Laminierung, Bonden, Systemintegration.

Zu einem späteren Zeitpunkt im Projekt soll die Anlagentechnik der Beteiligten einmal an einem Standort vereint werden. Bisher ist das Konzept aber noch die »verteilte Pilotlinie«. Das bedeutet, dass an dem jeweiligen Standort die vorhandene Anlagentechnik genutzt wird und jedes Institut seine Kernkompetenzen einbringt.

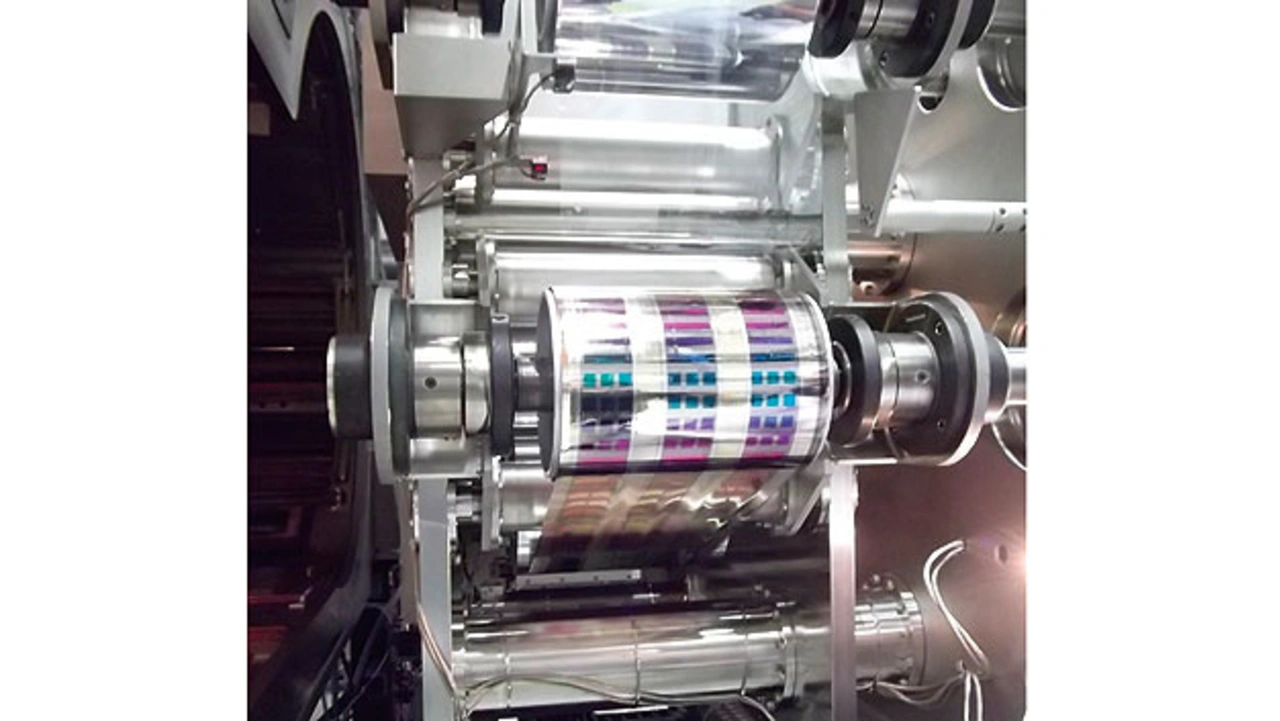

Das Holst-Centre versteht sich auf die Barrieretechnologie und bringt Erfahrung und Fachwissen für die Flüssigphasenabscheidung von Einzelschichten ein. Am Fraunhofer FEP hat man sich auf die Beschichtung mit OLED-Material (small molecule) im Einzelblatt- und Rolle-zu-Rolle-Verfahren (Bild 2) sowie auf die Verkapselung spezialisiert.

Die Systemintegration und Kontaktierung geschieht am finnischen VTT und das Centre for Process Innovation (CPI) ist in den Bereichen OLED-Segmentierung, Laserstrukturierung der Foliensubstrate und Fertigung von licht-emittierenden elektrochemischen Zellen (Light emitting electrochemical cell, LEEC) tätig.

In erster Linie geht es im Projekt um Weißlicht-emittierende OLEDs. Dafür ist eine Anordnung von etwa 17 Schichten notwendig – rot, grün und blau leuchtende mit den zugehörigen Ladungstransport- und Barriereschichten. Über die Materialzusammensetzung sind verschiedene Tönungen im emittierten Weißlicht möglich. Nachgefragt wird vor allem Warmweiß mit kräftigem Rotanteil.

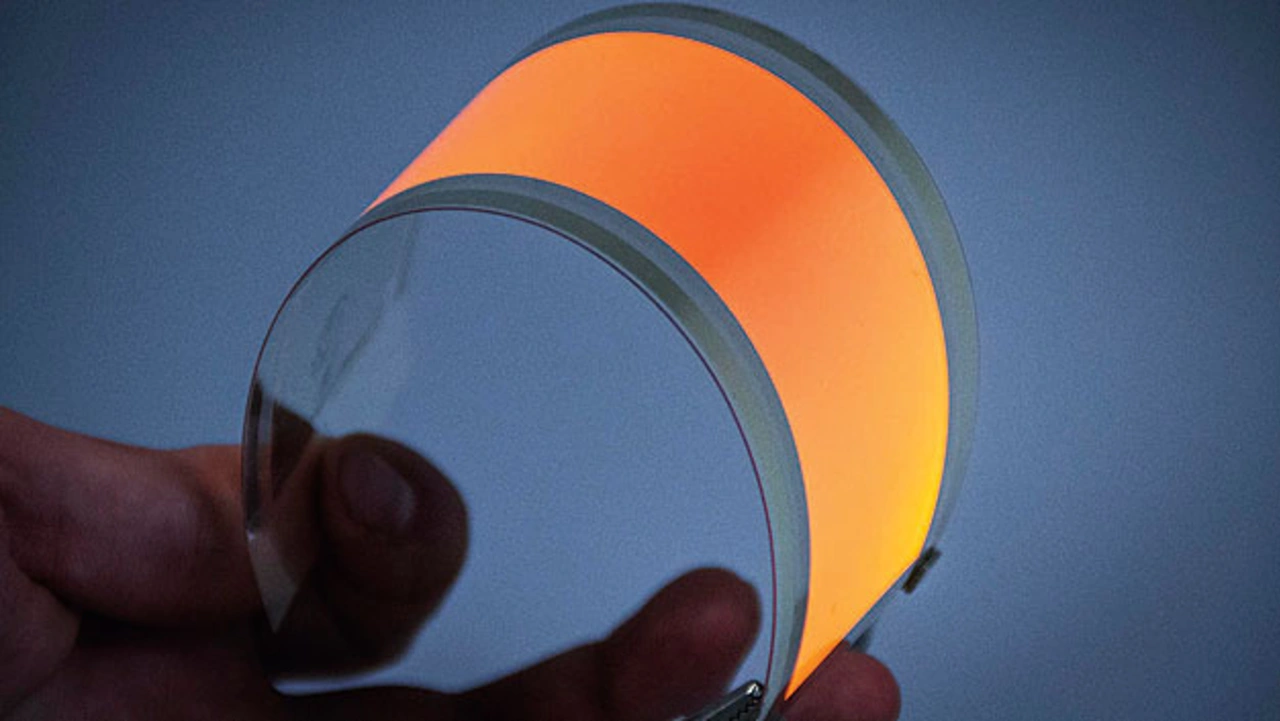

Einfarbig emittierende OLEDs (außer rot, grün und blau auch Sonderfarben, Bild 3) kommen mit weit weniger Schichten aus, aber der Markt dafür ist wesentlich kleiner. Auch OLEDs mit einstellbarem Farbton sind machbar. Hier sind die Anschlüsse der verschiedenen Schichten einzeln herausgeführt, sodass sie separat ansteuerbar sind. Die Formen können annähend beliebig sein, was den Leuchten-Entwicklern und -Designern ein weites Feld eröffnet.

- OLED-Beleuchtung ab 2019 aus Europa

- Schritt für Schritt voran