Auswahl der Aushärtungstechnologie

Technologievergleich UV vs. UV-LED

Elektronikfertiger stehen vor der Frage, welche Aushärtungstechnologie sie für ihre Produktion wählen. Die Dr. Hönle AG stellt die Verfahrensweisen konventioneller UV-Strahler und der LED-UV-Technologie gegenüber.

Von Petra Burger, Dr. Hönle AG

Kleben ist aus Fertigungsprozessen der Elektronikproduktion heutzutage nicht mehr wegzudenken. Das Fügeverfahren ist vielseitig einsetzbar, lässt sich gezielt an Kundenanforderungen anpassen und trägt damit in hohem Maß zur Prozesssicherheit und -beschleunigung bei.

Gerade wenn es um schnelles und präzises Kleben geht, führt kein Weg an der UV-Klebstofftechnologie vorbei, die seit Jahrzehnten in Schlüsselindustrien wie der Automobilbranche, der Elektronikfertigung oder der Medizintechnik zum Einsatz kommt. UV-härtende Klebstoffe sind insbesondere für ihre Fähigkeit bekannt, die unterschiedlichsten Substratkombinationen in Sekundenschnelle zuverlässig zu verbinden. Unmittelbar nach der UV-induzierten Vernetzung ist das Substrat Handling-fest und zur Weiterverarbeitung bereit.

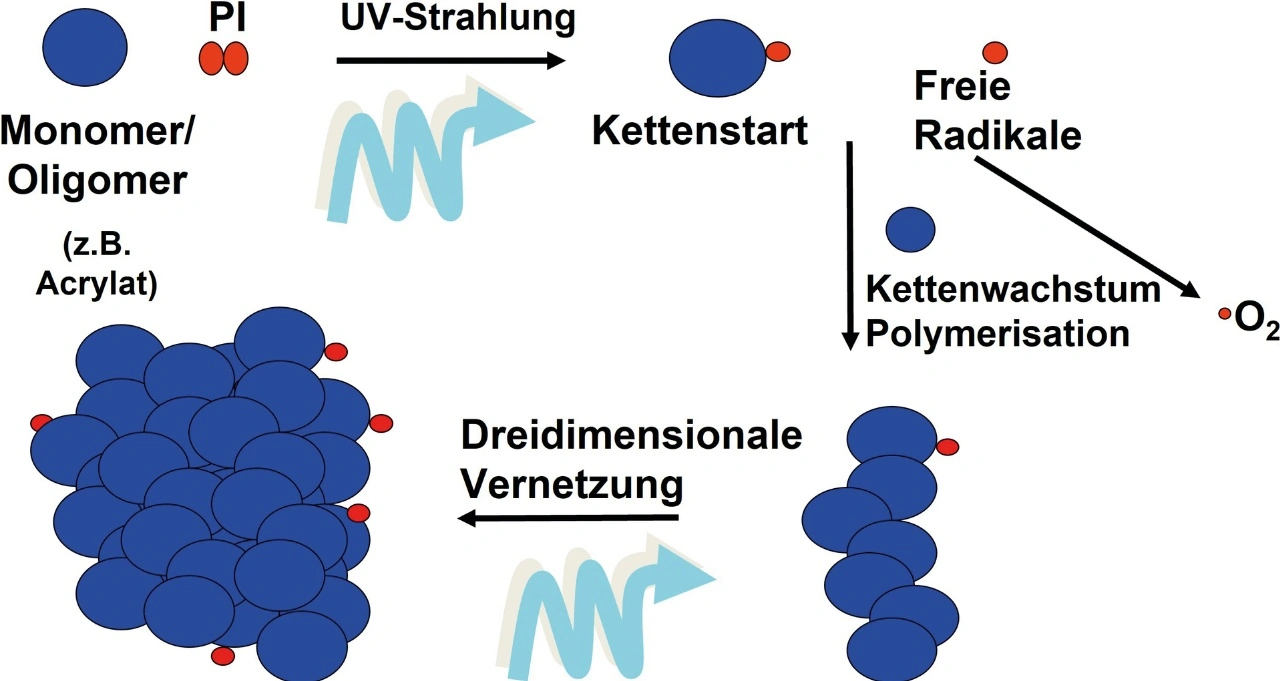

Funktionsprinzip der UV-Aushärtung

UV-Klebstoffe bestehen aus einer Vielzahl an chemischen Verbindungen. Wesentlich für die gewünschte schnelle Aushärtung sind Photoinitiatoren. Durch die Absorption des Photoinitiators von UV-Strahlung werden im Falle von Acrylat-basierten Systemen freie Radikale gebildet. Diese Radikale lösen die Polymerisationsreaktion aus, also die Vernetzung der Vinyl-Gruppen mit den Monomeren und Oligomeren. Durch die Polymerisation verfestigt sich die Klebstoffstruktur und der Klebstoff ist ausgehärtet.

Diese UV-Strahlung kann auf verschiedene Weise hergestellt werden. Bis vor ein paar Jahren üblich waren konventionelle UV-Strahler, die auf einer Gasentladung beruhen und ein kontinuierliches UV-Spektrum erzeugen. In den vergangenen Jahren hat jedoch die LED-UV-Technologie die konventionelle UV-Aushärtung mehr und mehr abgelöst. Die nachfolgende Vorstellung liefert einen objektiven Vergleich beider Technologien und soll Anwendern eine Entscheidungshilfe an die Hand geben, inwieweit die LEDs eine Alternative zur konventionellen Technik darstellen können.

Konventionelle UV- versus UV-LED-Härtung

Anders als konventionelle UV-Strahler, deren Funktionsweise auf Gasentladung und Optik aufgebaut ist, beruhen UV-LEDs auf Halbleitertechnik und Optik.

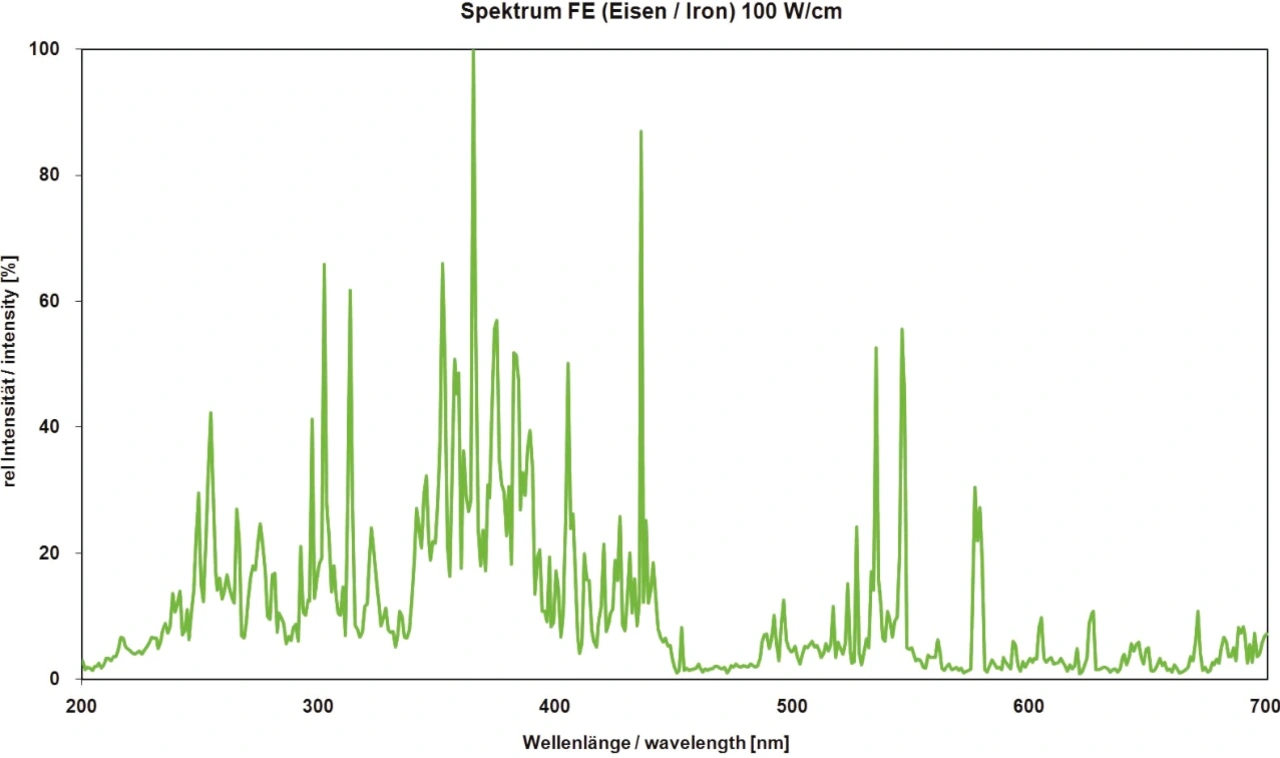

Konventionelle UV-Technologie: Ein Hochspannungsbogen zwischen zwei Elektroden führt zur Verdampfung des Quecksilbers und etwaiger Dotierungen innerhalb des Strahlers. Emittiert wird ein Spektrum zwischen 200 und 450 nm, bestehend aus zahlreichen Spektrallinien, die sich über die Bereiche UV-C, UV-B und UV-A verteilen.

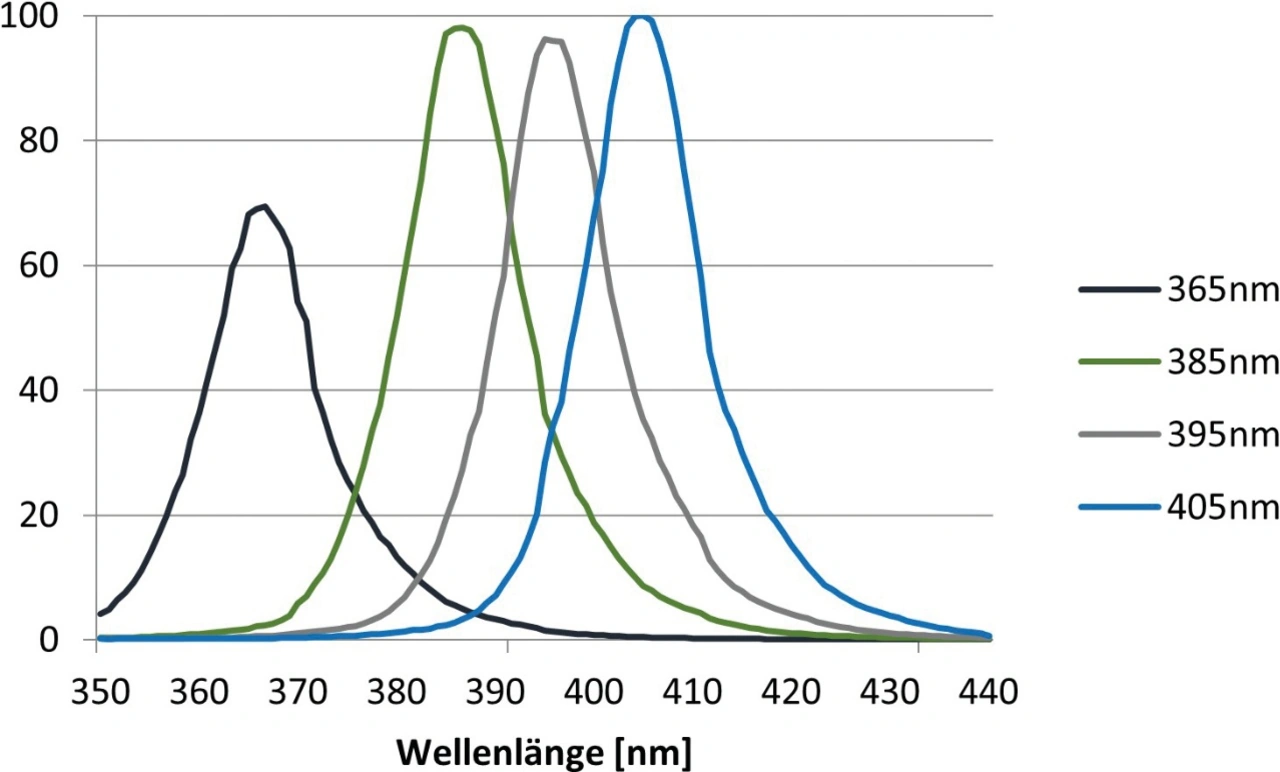

UV-LED-Technologie: Die Technik der LEDs beruht auf einer Halbleitertechnik. Bei Stromdurchfluss wird Strahlung in einem Wellenlängenbereich von typisch 20 nm Halbwertsbreite emittiert. Die Wellenlängen der maximalen Intensität liegen üblicherweise zwischen 460 und 365 nm. Kürzere Wellenlängen sind aktuell noch nicht effektiv.

Basierend auf diesen technologischen Unterschieden ergeben sich auch verschiedene Eigenschaftsprofile der beiden Systeme wie in der Tabelle dargestellt.

Bedingt durch die schmalen Emissionsbande der LED ist es wichtig, die gesamte emittierte Energie der LED effektiv für den Vernetzungsvorgang zu nutzen. Durch die Kombination aus optimierten LED-Klebstoffen und hohen Intensitäten von bis zu 30 W/cm2 ergeben sich interessante Einsatzgebiete für die UV-LED-Vernetzung. Die Chemie bis hin zu den Rohstofflieferanten kann hier also einen erheblichen Beitrag zur Optimierung leisten, wobei die Abstimmung zwischen dem Anlagenlieferanten und den Rohstoff- und Klebstoffherstellern besonders wichtig ist. Lieferanten von UV-LED-Härtungseinheiten können die Chemie und den Endanwender in folgenden Bereichen effektiv unterstützen:

- Technologische Schulungen der Mitarbeiter in F&E

- Zur Verfügungstellung geeigneter LED-Härtungseinheiten

- Gemeinsame Projektarbeit mit und für die Anwender

- Unterstützung der Rohstofflieferanten

- Kontinuierliche Weiterentwicklung

Einsatzgebiete

In den vergangen Jahren konnte sich die LED-Technologie gerade in Fertigungsprozessen der Elektronik und Mikroelektronik, aber auch in anderen Schlüsselindustrien wie Automobilindustrie oder Medizintechnik fest etablieren.

Weil Klebstoffe häufig in dickeren Schichten aufgetragen werden oder die Aushärtung durch ein absorbierendes Substrat erfolgt, liegt die Reaktivität dieser Systeme traditionsgemäß im UV-A- und UV-Visible-Bereich. Die Anpassung der Chemie an das schmale langwellige Emissionsband der LED war hier also erfolgreich. Doch auch die Anlagentechnik bietet den Anwendern verschiedene Vorteile im Vergleich zur konventionellen UV-Technik:

- Kompakte Einbaugröße

- Keine direkte Wärmebelastung der Substrate

- Einfache Handhabung bei getakteten Prozessen

- Bestmögliche effektive Produktionszeit der Anlagen durch hohe Standzeiten

- Effektive Lichtabschottung, um ein vorzeitiges Aushärten der Klebstoffe in der Dosiereinheit zu vermeiden

Für die Aushärtung von Klebstoffen oder Vergussmassen werden überwiegend Punkt- oder Spotstrahler, anwendungsbedingt auch größere Flächenstrahler oder Linienstrahler eingesetzt.

Die Dr. Hönle AG verfügt über fast 50 Jahre Erfahrung in der Entwicklung und Fertigung von industrieller UV-Technologie und gehört zu den Pionieren der UV-LED-Aushärtung. Durch die enge Zusammenarbeit mit Chemielieferanten, insbesondere dem Klebstoffexperten Panacol, und Anwendern ist ein umfassendes Sortiment an UV- und UV-LED-Aushärtegeräten entstanden.