Thermische Substrate

Nanokeramik eröffnet Leiterplattenentwicklern neue Dimensionen

Angetrieben durch die steigende Nachfrage nach Elektronik mit hoher Leistungsdichte und LED-Beleuchtungen, haben die Hersteller thermischer Substrate neue Werkstoffe und Produktionsverfahren entwickelt, bei denen das Verhältnis zwischen Stärke der Isolierung und Wärmeleitung sich erheblich verbessert hat.

Die Herstellung eines thermischen Substrats mit hoher Leistung ist ein Balanceakt: es geht darum, eine isolierende Schicht auf eine Grundplatte aus Metall aufzubringen, um für die Leiterbahnen und Lötpunkte der Schaltung eine ausreichende elektrische Isolierung zu schaffen und gleichzeitig dem Übergang der Wärme aus den Bauteilen in die Grundplatte möglichst wenig Widerstand entgegenzusetzen. Bei einer zu dicken Isolierschicht kann die Wärme nicht schnell genug abgeführt werden; bei einer zu dünnen Schicht besteht die Gefahr von Kurzschlüssen zwischen Leiterbahnen und Grundplatte.

Epoxid: eine schlechte thermische Schnittstelle

Zwei Faktoren bestimmen den thermischen Widerstand eines Substrats: die Impedanz der Substratschichten selbst und die Impedanz der Schnittstelle zwischen den Schichten. Daher ist bei einer metallverstärkten Leiterplatte (MB-PCB) der thermische Widerstand des Metalls auf der Rückseite oder der Grundplatte nicht das Problem. Kritisch sind vielmehr die Isolierschicht und die Schnittstellen zwischen der Schaltungsebene, der Isolierschicht und der Grundplatte. Beim gebräuchlichsten thermischen Substrat, dem isolierten Metallsubstrat, besteht die Isolierschicht aus gefülltem Epoxidharz zwischen der Grundplatte und der Kupferschicht. Gefülltes Epoxidharz hat recht ungünstige thermische Eigenschaften und erlaubt Mindestdicken von rund 30 µm.

Während eine Isolierschicht aus Epoxidharz thermomechanisch auf die Grundplatte aufgebracht wird, kann nanokeramisches Material direkt darauf erzeugt werden. Zum Beispiel lässt sich Aluminiumoxid (Al2O3) – ein kristallines keramisches Material, das elektrisch isolierend und wärmeleitend ist – auf einer Grundplatte aus Aluminium aufwachsen. Mit nanokeramischen Verfahren lässt sich eine isolierende Beschichtung erzeugen, deren Eigenschaften gut für Anwendungen bei hohen Temperaturen geeignet sind. Winzige Kristalle einer Größe von 20 bis 40 nm werden dicht gepackt und bilden so eine elektrisch sehr gut isolierende Schicht, die außerdem für die bei der Formierung der Leiterplatte eingesetzten Materialien undurchdringlich ist.

Beim Erzeugen der nanokeramischen Schicht kann die Dicke der Isolierung präzise gesteuert werden. Sie lässt sich somit an die Erfordernisse der Anwendung genau anpassen: Die Mindestdicke von 10 µm reicht für Anwendungen mit Niederspannung, etwa eine LED-Beleuchtung, und weist eine Durchbruchspannung von 500 V auf. Bei 25 µm Dicke beträgt die Durchbruchspannung 1.500 V. Höhere Spannungen können erreicht werden, indem eine dickere Schicht des nanokeramischen Materials erzeugt wird.

Die Verbindungen zwischen den Kristallen zeichnen sich zudem dadurch aus, dass sie die thermische Expansion der Grundplatte auch bei extremen Temperaturänderungen aufnehmen. Das so erzeugte nanokeramische Material hat gegenüber einem herkömmlichen isolierten Metallsubstrat zwei offensichtliche Vorteile:

Die Isolierschicht ist atomar mit der Grundplatte verbunden und stellt so eine ausgezeichnete thermische Schnittstelle dar.

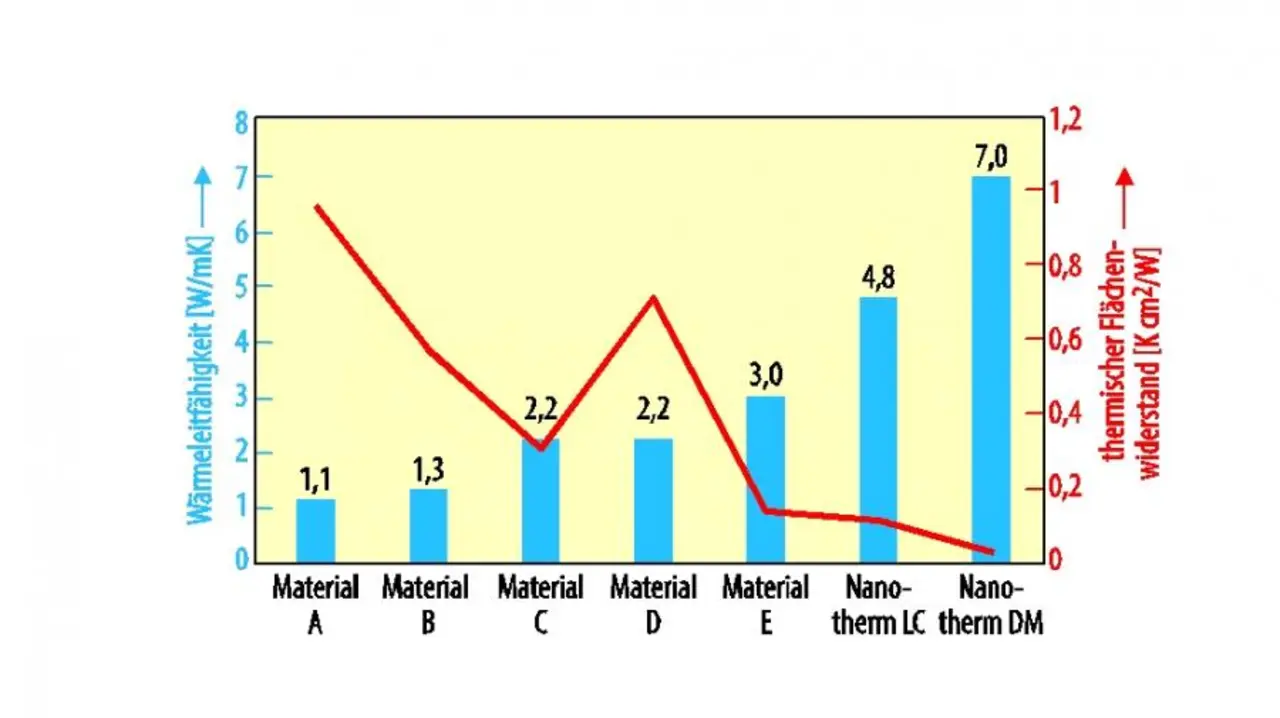

Für die Verbindung zwischen der Kupferschicht der Schaltung und der Isolierung wird eine Klebeschicht von nur 5 µm Dicke benötigt. Diese Verbindung zeichnet sich gegenüber der sehr viel dickeren Epoxidschicht in herkömmlichen Produkten durch einen erheblich niedrigeren thermischen Widerstand aus (Bild 1).

Sobald die Kupferschicht mit der nanokeramischen Aluminiumoxid-Schicht verbunden ist, kann die Schaltung in der gleichen Weise hergestellt und bestückt werden wie bei einer herkömmlichen MB-PCB. Die Isolierschicht leitet die Wärme doppelt so gut ab wie selbst das beste Metallsubstrat auf Epoxidbasis (Tabelle).

| Dielektrisches Material | thermische Leitfähigkeit k[W/mK] |

| FR4 | 0,2 |

| einfache MC-PCBs | 1,0 bis 2,0 |

| High-Tech-MC-PCBs | 3,0 bis 4,0 |

| Nanokeramik | 7,2 |

- Nanokeramik eröffnet Leiterplattenentwicklern neue Dimensionen

- Herstellung keramischer Schichten auf Aluminium