Testverfahren

Die Geschichte einer Baugruppenprüfung

Lästig, aber unverzichtbar: Die Prüfung komplexer Baugruppen ist aufwendig und erfordert detaillierte Kenntnis der Entwicklungs- und Fertigungsabläufe.

Anhand eines beispielhaften Fertigungsprojektes soll im Folgenden die wirtschaftliche Umsetzung einer umfangreichen und komplizierten Prüfung gezeigt werden. Es handelt sich um ein hochzuverlässiges Leis-tungsnetzteil, für das tecnotron ein maßgeschneidertes Prüfkonzept erstellt hat. Das Gerät kommt später in einem Luftfahrzeug zum Einsatz; dementsprechend wurden sehr hohe Anforderungen an die Qualität und die Rückverfolgbarkeit der fertigen Geräte gestellt, die nur mit einem separat entwickelten Prüfgerät sichergestellt werden konnten.

Kernthema der Prüfung ist ein aufwendiger Abgleich der Baugruppen, der zwischen zwei Prüfschritten erfolgen muss. Als Basis diente neben den Fertigungsunterlagen auch eine detaillierte Testspezifikation für die durchzuführenden Prüfungen. Die Prüfung ist in fünf Schritte unterteilt und wird seriell auf zwei Testgeräten durchgeführt. Ein Vortest ermittelt die notwendigen Werte der Abgleichwiderstände und speichert die Sollwertvorgabe. Die Zwischenprüfung vergleicht Soll- und Ist-Werte. Darauf folgt ein passiver Burn-in-Test über 24 Stunden, anschließend werden die Baugruppen dann 20 Stunden lang aktiv Burn-in-getestet. Mit der Montage in das Gehäuse wird aus der Baugruppe ein Gerät, das dann einen abschließenden, zwanzigstündigen Endtest bei Temperaturzyklen von -54 °C bis +85 °C durchläuft.

Bevor der Dienstleister ein eigenes Konzept entwickeln konnte, mussten die Abgleichwiderstände empirisch ermittelt werden, was einer automatisierten Produktion widerspricht. Eine erste Analyse des Prüfablaufes hatte ergeben, dass gerade aus wirtschaftlichen und qualitativen Gründen eine hohe Automatisierung des gesamten Testablaufes erforderlich ist. Um dieses Ziel nicht aus den Augen zu verlieren, sicherte sich die Projektleitung bereits in der Analysephase die Unterstützung der Entwicklungsabteilung und bildete das Projektteam zusammen mit Vertretern der Produktion und des Prüffeldes.

Testentwicklung

Jobangebote+ passend zum Thema

Die Entwicklung des Prüfkonzeptes durch die Entwicklungsabteilung wurde wie ein normales Projekt geplant. Nach einer Analysephase erfolgte der Entwurf des integrierten Testsystems mit der anschließenden Umsetzung der Hardware- und Softwarekomponenten. Diese mussten abschließend auf ihre korrekte Funktion qualifiziert werden. Nur durch solch eine Herangehensweise ist später ein definierter Aufbau gegeben, der auch einen Nachbau des Testaufbaus ermöglicht (Bild 1).

In der Konzeptphase traf das Projektteam die Entscheidung, die Messungen am Prüfling mit Standard-Messequipment zu realisieren. Neben den hohen Anforderungen an die Genauigkeit und die Kalibrierung der Prüfmittel waren auch die Verfügbarkeit und der mehrfache Nachbau des Prüfplatzes ein wichtiges Kriterium.

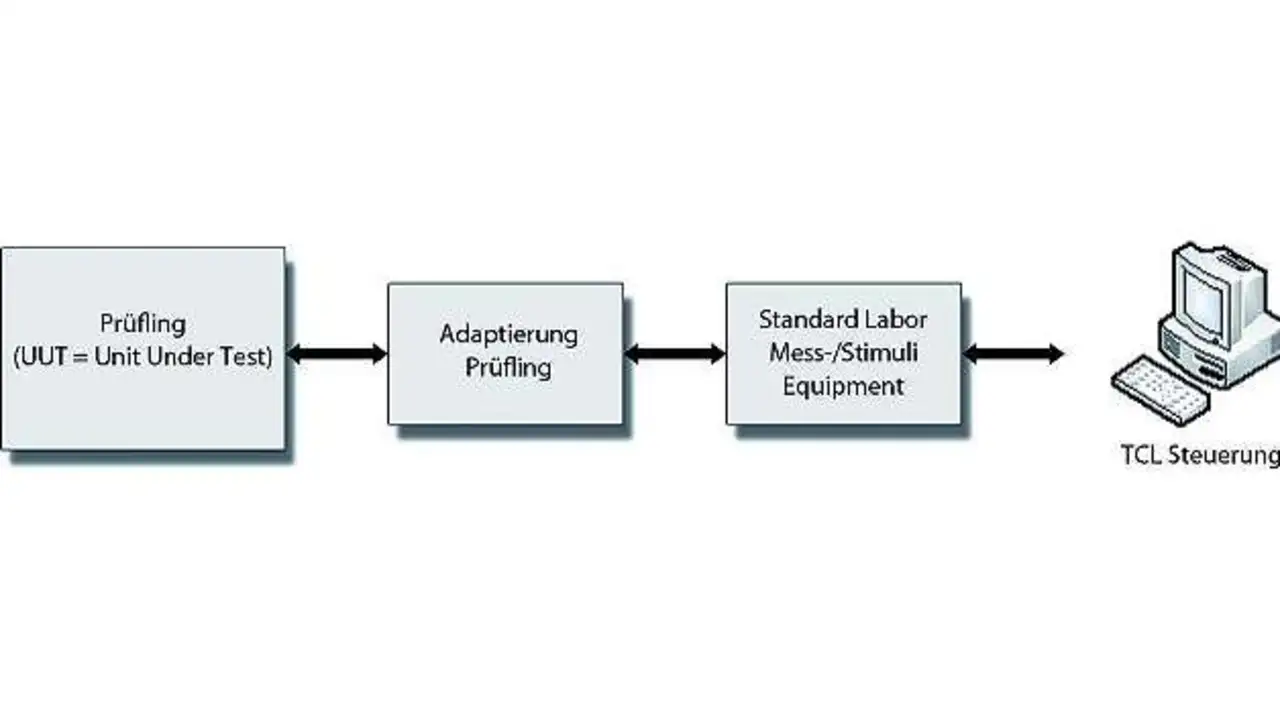

Mit jedem Standardequipment sind aber sogenannte STTE-Adaptierungen (Special To Type Equipment) notwendig, um den Prüfling beispielsweise optimal zu kontaktieren oder auch mehrere Prüflinge parallel testen zu können (Bild 2).

Für die Steuerung des Testablaufs kam die offene Skriptsprache TCL (Tool Command Language) zum Einsatz, ein Skript-Interpreter in einer eigenen grafischen Umgebung. Für die Anbindung von Messequipment in den Prüfablauf wurde ein eigenes Treibermodell definiert. Dies dient dazu, für jedes Prüfmittel eine eigene Bibliothek zu erstellen, die universell auch in anderen Projekten einsetzbar ist.

Der Einsatz dieses TCL-Systems offeriert mehrere Vorteile:

- Der Prüfablauf ist »offen« in einer Skriptsprache realisiert und kann damit leicht über einen direkten Abgleich zur Testspezifikation überprüft werden.

- TCL-Skripte sind leicht lesbar und verlangen keine tief greifenden Programmierkenntnisse.

- Durch das definierte Treibermodell kann der Prüfplatz jederzeit durch zusätzliches Standardequipment erweitert werden.

- Der streng modulare Aufbau unterstützt die Möglichkeit einer Toolqualifikation des Testsystems.

- Das Testsystem unterstützt die Generierung von automatischen Prüfprotokollen.

Mit der Realisierung des kompletten Testsystems kann nun das Prüffeld die mehrstufige Prüfung der Baugruppe durchführen. Der Prüfablauf eines einzelnen Gerätes erstreckt sich über mehrere automatisierte Schritte. Schritt 1 setzt bei der Bestückung an. Hier werden alle Komponenten bestückt, ausgenommen die noch zu ermittelnden Abgleichwiderstände. Im Testaufbau prägt ein Nadelbett-adapter verschiedene Widerstandswerte an den entsprechenden Kontaktstellen in der Schaltung ein. Tecnotron hat hierzu einen Skript-Algorithmus entwickelt, der aus einer vom Kunden definierten Reihe von Widerstandswerten die passenden Kombinationen ermittelt und die noch zu bestückenden Werte automatisch dokumentiert. Basierend auf diesen Angaben bestücken Fertigungsmitarbeiter die noch fehlenden Widerstände. In Schritt 2 geht es um die Frage, ob alle Widerstandswerte korrekt bestückt wurden und die Baugruppe alle geforderten Messwerte einhält. Ein passiver Burn-in-Test steht im Mittelpunkt von Schritt 3. Innerhalb von 24 Stunden müssen die Baugruppen acht Zyklen von -54 °C bis +85 °C erdulden. Anschließend erfolgt die Integration der Baugruppen in das Gehäuse.

In Schritt 4 werden die Baugruppen jeweils einer kompletten Abnahmeprüfung bei +25 °C, bei -54 °C, bei +85 °C und abschließend nochmals bei +25 °C unterzogen. Die Testprozedur läuft 20 Stunden, wobei aus wirtschaftlichen Gründen das Testequipment so konzipiert wurde, dass bis zu neun Geräte parallel geprüft werden können. Der komplette Testablauf wurde soweit automatisiert, dass kein Prüfpersonal während der gesamten Testzeit anwesend sein muss.

Alle Messwerte und Oszilloskop-Messungen protokolliert das Testsystem automatisch.

In Schritt 5 schließlich werden die Baugruppen gecoatet und final in das Gehäuse eingebaut. Abermals wird auch dieser Fertigungsschritt verifiziert. Dazu werden die Baugruppen jeweils einer kompletten Abnahmeprüfung bei +25 °C, bei -54 °C, bei +85 °C und abschließend nochmals bei +25°C unterzogen. Dieser Prozess dauert weitere 20 Stunden. Nach erfolgreichem Durchlaufen all dieser Prüfschritte, sind die Baugruppen beziehungsweise Geräte bereit zur Auslieferung an den Kunden.

Über die Autorin:

Vanessa Bigell ist bei tecnotron für Marketing zuständig.