Neue Produktionstechniken für HF-Serienprodukte ermöglichen neue Anwendungen

Höchstfrequenz-Elektronik wird kostengünstiger

Fortsetzung des Artikels von Teil 4

Keramisches Trägermaterial für die HF-Modul-Serienproduktion

Eine Einteilung der marktüblichen Chip-Träger kann auf Basis der Anwendungen, des Materials oder der Anschlusstechnologie erfolgen. Grundsätzlich unterscheidet man zwischen Substraten (unmetallisierte, einlagige Träger) und Gehäusen (mehrlagige Laminate mit internen Leiterzug-Ebenen). Diese Definition ist jedoch keineswegs eindeutig, so dass die Begriffe „Substrat“, „Gehäuse“ und „Package“ im üblichen Sprachgebrauch für ein und dasselbe stehen können.

Generelle Anforderung an die Trägermaterialien der Elektronik ist zunächst stets eine gewisse mechanische Festigkeit, um die empfindlichen Silizium-Schaltkreise und die passiven Bauelemente sicher montieren zu können und gegen Erschütterungen, Vibration und weitere mechanische und auch gegen chemische Umwelteinflüsse zu schützen.

Im Zuge der weiteren Miniaturisierung wird aber auch die elektrische Isolation, gepaart mit einer möglichst hohen und zuverlässigen Wärmeabfuhr, immer wichtiger. Zur Minimierung der Dämpfung und des Übersprechens sollten die materialspezifische Dielektriziätszahl ε bis in den Höchstfrequenz-Bereich niedrig und der dielektrische Verlust gering sein. Oftmals wird auch noch hermetische Dichtheit eines Modul-Gehäuses gefordert, um Korrosion zuverlässig zu verhindern [3]. Weiterhin sind Mikrowellen- bzw. Millimetermodule bekannt, die ein keramisches Substrat enthalten, auf dem Mikrowellen- bzw. Millimeterwellen-Chips ungehäust aufgebracht werden können. Das Substrat wird zusammen mit den Chip-Bauelementen in ein metallisches oder keramisches Gehäuse gebracht und mittels Höchstfrequenz-Durchführungen mit externen Schaltungen elektrisch verbunden. Diese Technik erfordert sehr aufwendige Gehäusekonstruktionen, solche Module sind schwer und haben einen hohen Platzbedarf.

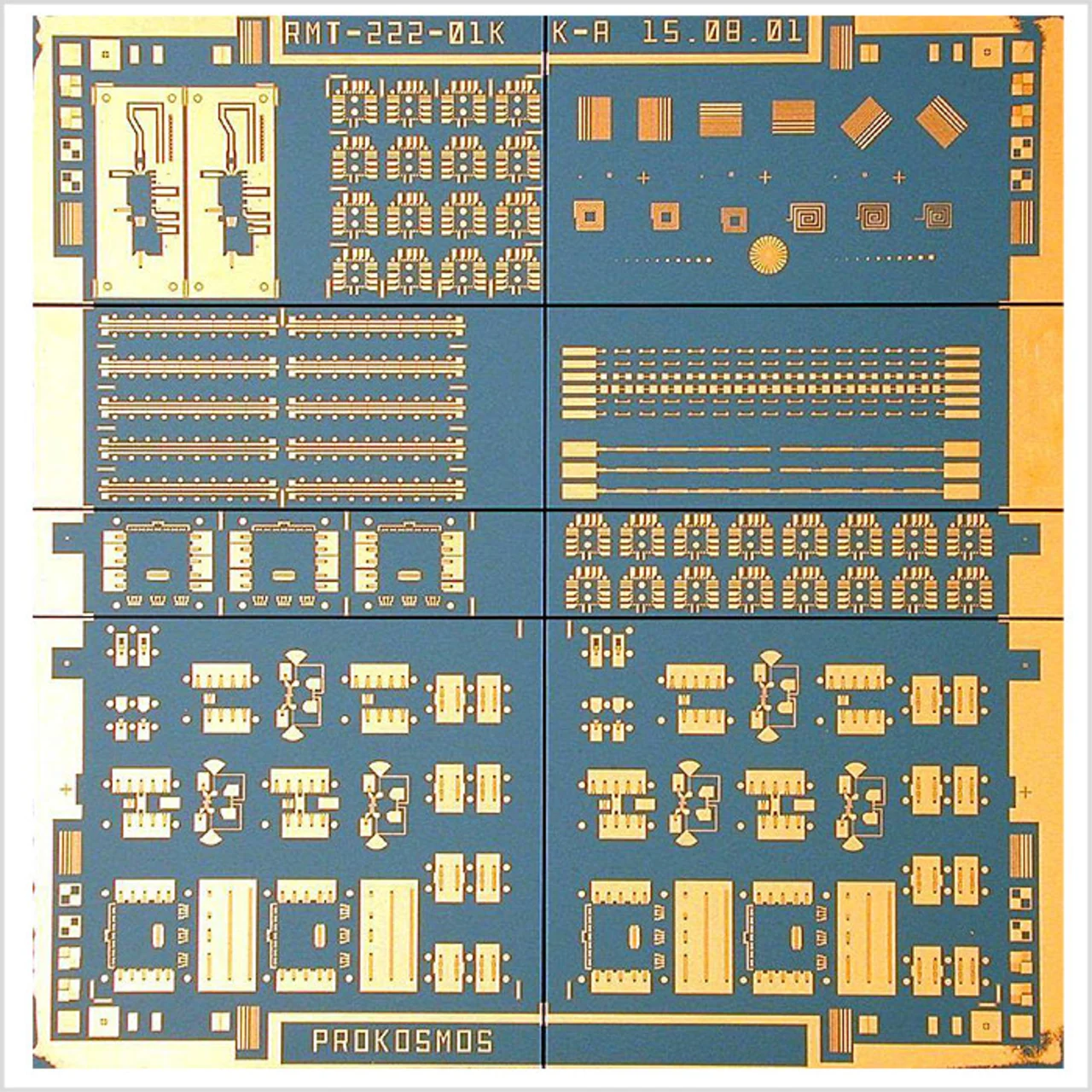

Seit langem hat sich neben der Hochtemperaturkeramik zunehmend die so genannte LTCC-Technologie (Low Temperature Cofired Ceramic) weiterentwickelt, deren Anwendungsmöglichkeiten sich ausweiten (Bild 3). Insbesondere auf dem Gebiet der Automobiltechnik (mit einer ständig steigenden Anzahl von elektronischen Bauelementen) wird eine starke Expansion erwartet. Speziell in der aggressiven Umgebung eines Motorraums mit ölhaltigen, feuchten, teilweise salzhaltigen äußeren Einwirkungen, die mit extremen Vibrationen sowie mit hohen mechanischen und thermischen Belastungen einhergehen, ist die Keramik anderen Technologien weit überlegen. Dies gilt ebenso bei anderen Applikationen, die extreme Zuverlässigkeit und Widerstandsfähigkeit erfordern. Die Entwicklung auf dem LTCC-Sektor trägt dem Fortschritt in der Automobilelektronik-Industrie Rechnung, der sich z.B. in Systemen zum Motormanagement, in Antiblockiersystemen, Getriebesteuerungen, Einspritzanlagen, Airbag-Auslösesystemen, Sensoren etc. zeigt.

Nicht zuletzt stellt die Keramik-Mehrlagentechnik eine besonders kompakte Lösung dar, bei der in einem Standard-SMD-Gehäuse Spulen und Kondensatoren zu einem Filter verschaltet werden können. Weiter kann die Integration eines Filters in ein LTCC-Modul die Anzahl der zu bestückenden Bauelemente verringern und die Packungsdichte erhöhen. Dies ist insbesondere deshalb wichtig, da für Hochfrequenz- und Mikrowellensysteme beispielsweise kundenspezifische Filter in kompakter Bauform benötigt werden und man im Frequenzbereich von einigen hundert MHz bis wenigen GHz die Leitungsbauelemente sehr klein aufbauen muss, um die nicht vernachlässigbaren parasitären Effekte zu vermeiden [4].

Unbedingt nötig: Schnelle optische 3D-Bilderfassung

Die Erfassung und Verarbeitung zweidimensionaler Bilder sowie die daraus abgeleitete Überwachung und Steuerung industrieller Prozesse, nicht zuletzt von Fertigungsprozessen der Höchstfrequenz-Technik, haben inzwischen einen sehr guten Entwicklungsstand erreicht. Für die Erfassung stehen hochauflösende, robuste Farbkameras zur Verfügung, Diodenzeilen erreichen bis zu 100 MHz Taktfrequenz und liefern 4000 Bildpunkte. Die damit realisierte prozessintegrierte Verarbeitung zweidimensionaler Bilder ist beispielsweise in der Halbleiterfertigung sowie in vielen Bereichen der Elektronikproduktion zur unabdingbaren Voraussetzung für höhere Präzision und bessere Ausbeute geworden. In vielen industriellen Bereichen stößt die zweidimensionale Bildverarbeitung jedoch an ihre Grenzen, da hier ohne eine unmittelbare dreidimensionale Bilderfassung der Prozess nicht hinreichend dargestellt werden kann [5]. So besteht auch im Fertigungs- und Montagebereich des Maschinenbaus seit langem der Bedarf, große Werkstücke berührungslos und ohne Retroreflektor dreidimensional zu erfassen (z.B. in der Turbinenfertigung).

- Höchstfrequenz-Elektronik wird kostengünstiger

- Marktfähige Preise gerade für das Automotive-Radar nötig

- Großstückzahl-Fertigungsverfahren für die Optoelektronik

- Industrielle Produktionsprozesse für multifunktionale Schaltungsträger

- Keramisches Trägermaterial für die HF-Modul-Serienproduktion

- Plus für die Anwendung: Kosten der Serienfertigung deutlich reduziert