Neue Produktionstechniken für HF-Serienprodukte ermöglichen neue Anwendungen

Höchstfrequenz-Elektronik wird kostengünstiger

Fortsetzung des Artikels von Teil 1

Marktfähige Preise gerade für das Automotive-Radar nötig

Innovative elektronische Produkte der Satelliten- und Mobilkommunikation zeichnen sich durch Funktionen mit immer höheren Frequenzen aus. Auch in der Verkehrs- und Logistikbranche wachsen die Anforderungen. Das zeigen beispielhaft die jüngsten Entwicklungen in der Fahrzeugkommunikation, und hier für Navigation und Ortung. Dabei sind geeignete Antennen für Pkw und Zugfunk gefragt sowie für Anwendungen im Bereich Flugzeug- und Satellitenradar.

Eines der Einsatzgebiete der Höchstfrequenz-Technik sind z.B. die Sensoren eines Abstandsradars, mit dessen Hilfe ein Fahrzeug automatisch in einem sicheren Abstand zum Vordermann fahren kann. An diesem Beispiel lässt sich die konstruktive Aufgabe der Entwickler verdeutlichen: Um in etwa 100 m Abstand eine Fahrbahn praxisgerecht „ausleuchten“ zu können, muss der Sensor einen Öffnungswinkel von etwa 3° haben. Dieser, für Mikrowellenantennen kleine Winkel lässt sich technisch entweder durch einen sehr großen Antennendurchmesser oder durch eine sehr hohe Frequenz erreichen. Da der Durchmesser der Antennen aber auf etwa 80 bis 90 mm beschränkt sein muss, arbeiten die Radarsensoren in dem für diese Anwendung zugelassenen Frequenzbereich von 76 bis 77 GHz. Für diesen Frequenzbereich sind entsprechende Entwicklungen derzeit im Gange; sie zeigen aber besonders die vielfältigen Anforderungen, die an Höchstfrequenz-Elektronik für immer breitere Anwendungsmöglichkeiten gestellt werden: Großstückzahl-Fertigung bei niedrigen Preisen und gleichzeitig hoher Fertigungspräzision.

Diese Anforderungen sind nicht immer leicht zu erfüllen, sie machen aber auch deutlich, welches Marktpotential noch vorhanden ist: Die rasant zunehmende Verbreitung datenintensiver Anwendungen im Höchstfrequenzund Opto-Sektor wird auch künftig neue technische Lösungen und zugleich kostengünstige Herstellungsverfahren erfordern. ha

Links und Literatur

[1] BMBF – www.produktionsforschung.de/fzk/idcplg?IdcService=PFT&node=2292&T=VP_DETAIL&ID=321&TF_ID=105

[2] Produktionsforschung – 57 erfolgreiche Projekte für Menschen und Märkte. BMBF, 2007.

[3] Brunner, D.; Mussler, B.: Keramische Chip-Träger. Veröffentlichungen der ANCeram GmbH & Co. KG.

[4] Kulke, R.; Möllenbeck, G.; Uhlig, P.; Maulwurf, K.: Entwurf und Optimierung von SMD-Tiefpass-Filtern in LTCC. Produktion von Leiterplatten und Systemen (PLUS), S. 1244 – 1251, Eugen G. Leuze Verlag, Juni 2008.

[5] Doemens, G.: Schnelle Optische 3DBilderfassung für den industriellen Einsatz. VDI-Berichte Bd. 1572, 2000, S. 15 – 23.

[6] VDE-Landesvertretung Hessen: pdf>www.vde.de/de/Regionalorganisation/Landesvertretungen/Hessen/Documents/MCMS/positionspapier_hessen.pdf

[7] Eberhardt, R.; Bauer J.; Juhasz, J.: Automatisierte Montage mikrooptischer Baugruppen. F+M (1998) Bd. 106, Nr. 5, S. 331 – 334.

[8] www.optecbb.de/newsletter/newsletter/Newsletter_Pressetour_Sen_Wolf_2006.pdf

| Dr.-Ing. Florian Krug |

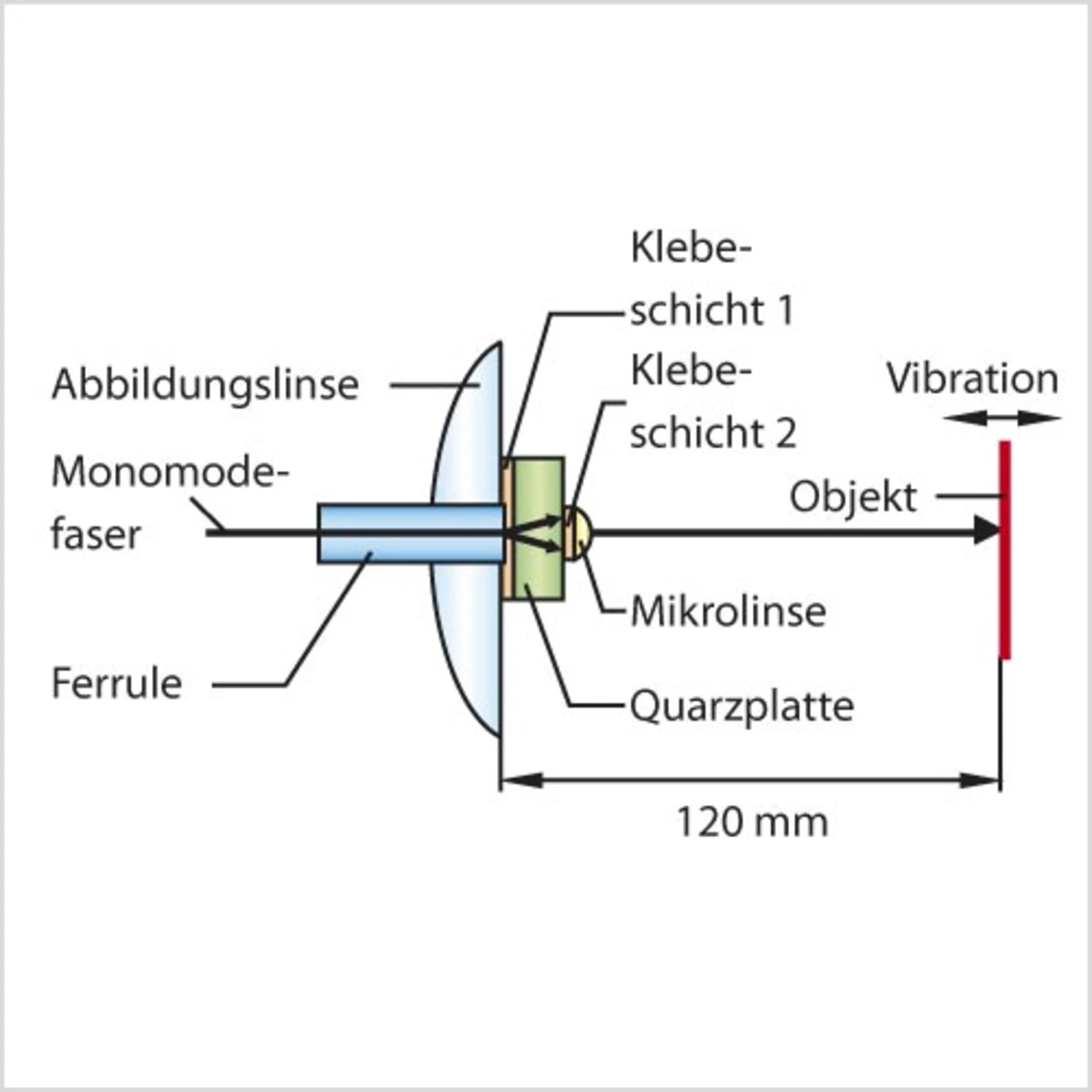

So wurde z.B. für die mikrooptische Baugruppe eines Laser-Doppler-Vibrometers (Messgerät zur Quantifizierung mechanischer Schwingungen) in dem genannten Forschungsprojekt eine automatisierte Montage realisiert. Die bei einem derartigen Vibrometer nötige Justierung einer Mikrolinse auf eine Quarzplatte (Bild 6) muss infolge des Anforderungsprofils an die Baugruppe mit einer Genauigkeit im μm-Bereich erfolgen. Ziel der Justierung ist es, den Fokus der Abbildungslinse (Brennweite f = 120 mm) mit dem Laserbündel-Strahl zur Deckung zu bringen. Eine Automatisierung des dabei nötigen Justiervorgangs gewährleistet auch bei hohen Stückzahlen eine gleich bleibende hohe Justierqualität mit Einhaltung der geforderten Toleranzen bei gleichzeitiger Verkürzung der zum Justieren benötigten Zeit.

Während des automatisierten Vorganges wird dabei zunächst auf die Quarzplatte eine definierte Menge Klebstoff appliziert. Dann transportiert ein Vakuumgreifer die Mikrolinse aus einem Magazin zur Quarzplatte. Anschließend erfolgt die Justierung mittels eines zweiten Greifers. Dabei erfolgen die Grob- und die Feinjustierung mit verschiedenen, durch die Software bereitgestellten Algorithmen. Der Klebstoff wird anschließend mit UV-Licht ausgehärtet.

- Höchstfrequenz-Elektronik wird kostengünstiger

- Marktfähige Preise gerade für das Automotive-Radar nötig

- Großstückzahl-Fertigungsverfahren für die Optoelektronik

- Industrielle Produktionsprozesse für multifunktionale Schaltungsträger

- Keramisches Trägermaterial für die HF-Modul-Serienproduktion

- Plus für die Anwendung: Kosten der Serienfertigung deutlich reduziert