32-bit-Mikrocontroller mit flexiblem Timer-Konzept erleichtert die Erzeugung von PWM-Signalen

Vielseitige Motorsteuerungen

Fortsetzung des Artikels von Teil 1

Motorsteuerung

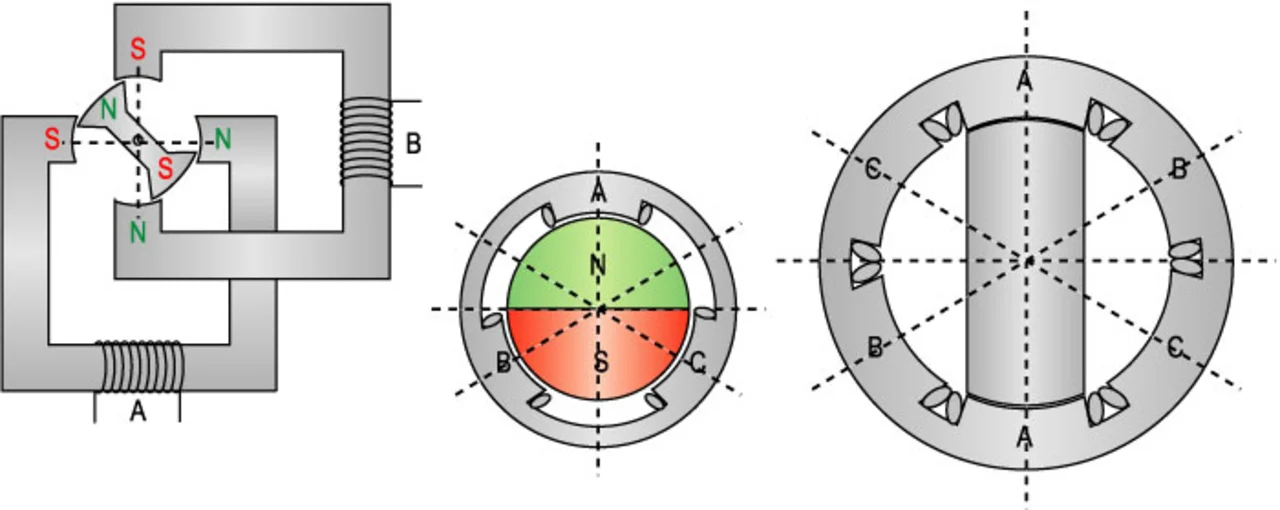

Der Timer-Ansatz mit dem GPTA im TC1796 ermöglicht die flexible Ansteuerung unterschiedlichster Motoren. Im Folgenden ist beschrieben, wie sich Schritt-, Wechselstrom- oder Reluktanz-Motoren (Bild 5) mit Hilfe von PWM-Signalen ansteuern lassen, die mittels LTCs erzeugt werden.

Jobangebote+ passend zum Thema

Ein einfacher Schrittmotor (Bild 5, links) besteht aus zwei Elektromagneten und wird üblicherweise von einem Mikrocontroller angesteuert, der ein PWM-Signal für jeden der beiden Elektromagnete erzeugt. Abhängig vom Signalpegel (High oder Low) ist der Elektromagnet mit einer positiven oder negativen Spannung verbunden. Entsprechend ändert sich das magnetische Feld mit jeder steigenden oder fallenden Flanke des PWM-Signals. Die Verbindung zwischen dem PWM-Ausgang des Mikrocontrollers und dem Motor erfolgt über eine einfache Schaltung. Ist das PWM-Signal auf High, dann ist der erste Pol des Elektromagneten mit der positiven Spannung (z.B. 12 V) verbunden und der andere mit Masse. Bei einem PWM-Signal auf Low ist es genau umgekehrt. Bei einem vierphasigen Schrittmotor (90°) muss bei jedem Phasenübergang die Polarität eines Elektromagneten geändert werden, und für eine konstante Rotation des Motors müssen sich die Ansteuersignale periodisch wiederholen.

Es gibt verschiedene Wege, ein derartiges Motor-Management zu implementieren. Man kann z.B. zwei separate PWM-Signale – eine Standard-PWM und eine Center-PWM – mit kohärentem Update benutzen, um die erforderlichen vier Phasen zu realisieren. Versieht man beide noch mit einer automatischen Reload-Funktion, um die Geschwindigkeit des Motors durch andere Parameter in den PWM-Signalen zu ändern, dann benötigt man insgesamt zwölf LTC-Zellen – fünf für die Standard-PWM mit Reload-Funktion (eine Timer-Zelle und 2 x 2 Komparatoren) und sieben für die Center-PWM.

Die Anzahl der benötigten Zellen kann allerdings reduziert werden, indem man die beiden erforderlichen PWM-Signale kombiniert. Da die zwei Timer-Zellen praktisch synchron die gleiche Aufgabe verrichten und zwei Komparator-Zellen für den Timer-Reset nach jeder Periode verantwortlich sind, kann auf wenigstens drei Zellen verzichtet werden. Am Beginn der kombinierten dualen PWM-Struktur mit insgesamt neun Zellen steht dann ein lokaler resetfähiger Timer, der nach jeder Periode durch den folgenden Komparator, der die Periode überwacht, zurückgesetzt wird. Die nachfolgenden vier LTCs erzeugen die Standard-PWM, während die letzten vier LTCs für die Erzeugung der Center-PWM genutzt werden. Um den Wert zu Beginn einer Periode zu ändern, ist ein kohärentes Update für die PWM erforderlich. Aus diesem Grund ist jede Komparator-Zelle doppelt vorhanden. Das kohärente Update ist erforderlich, damit per Software sichergestellt werden kann, dass der Motor zuverlässig stoppt, beschleunigt und abbremst.

Die Funktionsweise eines typischen AC-Motors (Bild 5, Mitte) beruht im Unterschied zu einem Schrittmotor auf einem permanent rotierenden Magneten (Rotor), drei Elektromagneten die im 120°-Winkel angeordnet sind (Stator) und einer Positionssteuerung. Die Positionserfassung steuert das Magnetfeld im Innern des Motors. Das Feld ändert sich mit der Rotation des Permanentmagneten alle 60°, indem durch entsprechende Schalter die drei Elektromagnete im Stator umgepolt werden. Der Nachteil dieses einfachen Prinzips ist der nichtkontinuierliche Lauf des Motors. Ein optimaler Verlauf würde einer Sinus-Kurve entsprechen. In einem ersten Ansatz kann man dazu die Intervalle auf unter 60° reduzieren. Der Timer könnte z.B. mit 20 kHz laufen. Im nächsten Schritt könnte der Verlauf zwischen den 60°-Positionen angenähert werden. Allerdings würde so die Anzahl der erforderlichen Schalter steigen, mit entsprechend höheren Verlusten. Um die Anzahl der Schalter zu begrenzen, kann ein zentriertes PWM-Signal genutzt werden.

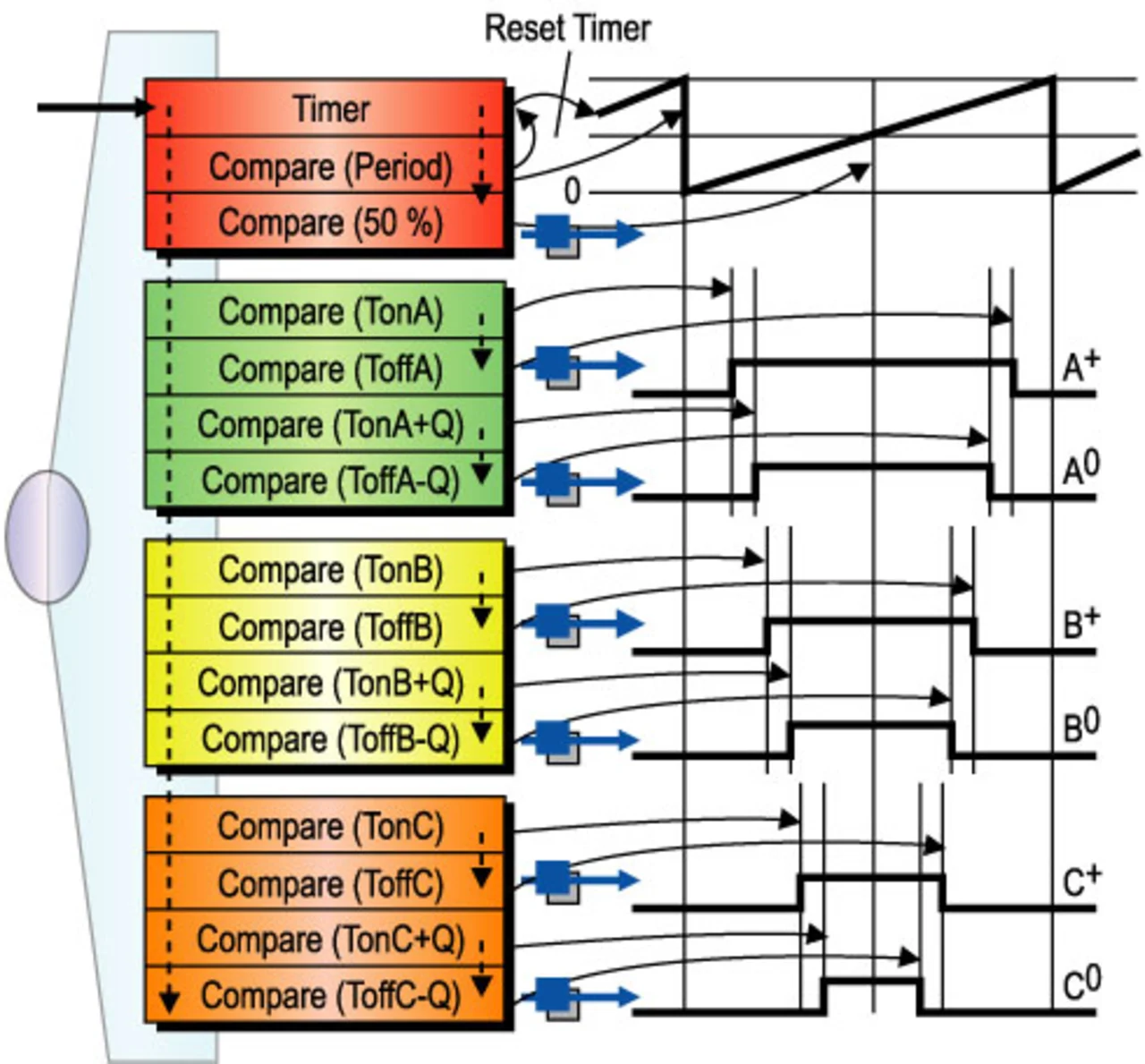

Will man eine PWM für einen Wechselstrommotor erzeugen, dann ist zu beachten, dass die PWM-Signale nur ein Teil einer gesamten geschlossenen Regelschleife sind. Um ein „Closed-Loop-System“ zu realisieren, muss auch die Phase des magnetischen Stromes sowie der Strom gemessen werden. In diesem Zusammenhang wird im Folgenden jedoch nur die Erzeugung der PWM-Signale eingehender betrachtet. Mit der LTC-Architektur lassen sich die unterschiedlichsten Anforderungen erfüllen. Prinzipiell sind die Steuersignale für AC-Motoren PWM-Signale, die mit einer gemeinsamen Zeitbasis arbeiten. Einige LTCs bilden zusammen die Signalstruktur, wobei die oberste Zelle als gemeinsamer Timer fungiert. Die erste nachfolgende Zelle setzt die Timer-Zelle entsprechend der definierten Signalperiode zurück. Danach folgen weitere Komparator-Zellen, die alle mit dem Timer-Wert der ersten Zelle arbeiten. Jeweils zwei Komparator-Zellen bilden ein Subset und steuern ein Aktor-Signal, wobei eine Zelle den Anschalt- und die andere den Ausschaltvorgang bestimmt. So lassen sich mit den LTCs auch sehr komplexe AC-Motorsteuerungen realisieren, indem identische Zellen so kombiniert werden, dass sie mit derselben Timer-Zelle arbeiten (Bild 6).

Mit den LTCs lassen sich auch PWM-Signale für Reluktanz-Motoren erzeugen. Ein Reluktanz-Motor ist eine Art Schrittmotor, aber mit drei verschiedenen Zuständen (Bild 5, rechts). Dabei ist ein Eisenkern von drei Elektromagneten umgeben, die sequentiell magnetisiert werden. Die Magnetfelder werden durch verschiedene PWM-Signale an- und abgeschaltet. Die erste Wicklung kann z.B. durch eine Standard-PWM, die zweite durch eine zentrierte PWM und die dritte durch eine invertierte PWM angesteuert werden.

| [1] | Stelzer, G.: Nicht Fisch, nicht Fleisch. TriCore – eine völlig neue 32-bit-Architektur mit integrierten DSP-Funktionen. Elektronik 1999, H. 19, S. 44ff. |

| [2] | Arnold, R.; Martin, D.; Norden, E.; Ober, R.: Richtig eingefädelt. Embedded Mikroprozessor-Architektur mit Multithreading beseitigt Leistungsengpass. Elektronik 2003, H. 4, S. 52ff. |

| [3] | Stelzer, G.: Embedded World 2004: Wachstum nährt Branchenoptimismus. Elektronik 2004, H. 6, S. 14f. |

| Dipl.-Ing. (FH) Frank Grobe studierte Elektrotechnik an der Fachhochschule Hannover. Nachdem er als FAE bei Kontron Elektronik tätig war, kam er 1997 zu Siemens Halbleiter in das Produkt-Marketing für Mikrocontroller. Seit 2002 ist er Senior Manager Produkt-Marketing Mikrocontroller Industrial & Generic im Geschäftsgebiet Mikrocontroller des Geschäftsbereichs Automobil- & Industrieelektronik von Infineon Technologies. E-Mail: frank.grobe@infineon.com |

Verwandte Artikel:

- Vielseitige Motorsteuerungen

- Motorsteuerung