Aufbau und Einsatz für effektives Motor-Management

Kfz-Sensoren auf Potentiometerbasis

Fortsetzung des Artikels von Teil 1

Zusammensetzung des Widerstandselements

Ein Widerstandselement wird hergestellt, indem man Carbon-Black, ein elektrisch leitfähiges Kohlepulver, mit einem Stabilisator mischt. Diese Mischung wird in einer dünnen Schicht auf ein isolierendes Substrat aufgetragen und bei hohen Temperaturen gehärtet. Das Verhältnis der Materialen in dieser Mischung bestimmt dabei die Hitzebeständigkeit und die Betriebslebensdauer.

Kohlenstoffmaterialien sind in ihren Eigenschaften einmalig, denn sie verfügen über die Leitfähigkeit von Metall, sind aber leichter, und weisen gegenüber chemischen Reaktionen nahezu die Beständigkeit von Keramik auf. Die Eigenschaften von Kohlenstoffmolekülen variieren jedoch entsprechend ihrer dreidimensionalen Struktur erheblich. Diamanten sind zwar auch eine Art von Kohlenstoff, sie sind aber nicht leitfähig, sondern wirken wie ein Isolator. Mit nur einem kleinen Unterschied in der Kristallstruktur zeigen Grafit und Carbon-Black ausgezeichnete Leitfähigkeit.

Im Allgemeinen sind nur Metalle mit einer Dichte im Bereich von 10 g/cm3 gute Leiter, Kohlenstoffmaterialien bilden jedoch eine Ausnahme. Grafit ist ein besonders effizienter Leiter, da es nicht schlechter als Metall leitet und dabei nur ein Zehntel wiegt. Außerdem zeigt es hervorragende chemische Stabilität: Grafit ist äußerst widerstandsfähig gegen Säuren und Laugen, rostet nicht und erfährt keine chemischen Reaktionen wie Metall. Die chemische Stabilität und Immunität gegen Rost gewährleistet eine langfristige Zuverlässigkeit, weshalb Grafit ideal für Kfz-Anwendungen geeignet ist. Ein weiterer Vorteil von Grafit ist, dass es auch als Trockenschmiermittel verwendet wird. Es bietet eine Gleitfähigkeit, die den Reibungskoeffizienten reduziert und deshalb die Verschleißfestigkeit erhöht. Somit ist Grafit die ideale Lösung für Bauelemente, in denen ein Schleifkontakt über die Oberfläche eines Widerstandselements gleitet.

Da Kohlenstaub alleine nicht hart genug ist und leicht abgerieben werden kann, wird zur Erhöhung der Verschleißfestigkeit ein Füllmaterial benötigt. Dieses Material und seine Größe sind besonders dort wichtig, wo Sensoren eine lange Betriebslebensdauer erfordern. Carbon-Black und das Füllmaterial werden mit einem Bindeharz vermischt. Das Hinzufügen eines großen Carbon-Black-Anteils liefert ein Widerstandselement mit niedrigem Widerstandswert. Wird jedoch zuviel hinzugefügt, wird die Bindekraft des Harzes geschwächt und die Verschleißfestigkeit nimmt ab. Aus diesem Grund muss das relative Verhältnis der Materialien unter Berücksichtigung der Verschleißfestigkeit und des gewünschten Widerstandswertes gewählt werden.

Als Potentiometer erfunden wurden, kamen Leim und Lack anstelle von Bindeharzen zum Einsatz. Im Laufe der Jahre hat man zahlreiche Materialien geprüft und in Potentiometern für Audiogeräte eingesetzt. Dabei wurden zum Beispiel Phenol, Jiriarufutareeto sowie andere hitzebeständige Harze verwendet. Da deren Hitzebeständigkeit auf 120 °C begrenzt war, waren die Bauteile nicht für Kfz-Anwendungen geeignet.

Das hitzebeständigste Harz, das es derzeit gibt, wird im Space-Shuttle zur Fixierung der Keramikkacheln an der Oberfläche des Raumgleiters verwendet. ALPS verwendete dieses Harz als Bindeharz für seine Potentiometer und konnte somit deren Hitzebeständigkeit drastisch erhöhen.

Jobangebote+ passend zum Thema

Der Verschleißmechanismus

Bevor man die Verschleißfestigkeit des Widerstandselements erhöhen konnte, war es notwendig, den Abnutzungsmechanismus zu erforschen. Die Verschleißart bei Widerstandselementen wird als Ermüdungsverschleiß bezeichnet.

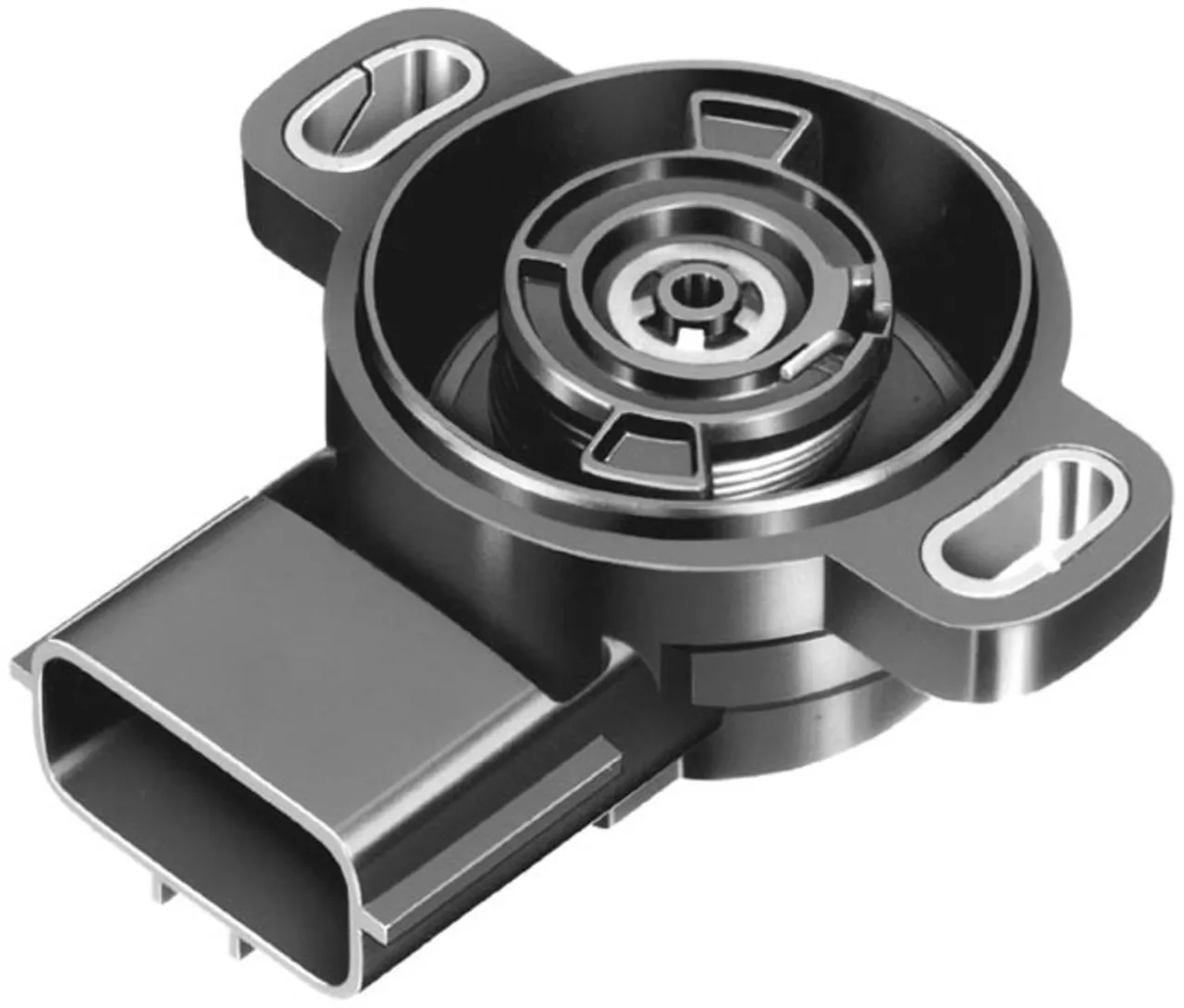

Kfz-Sensoren von ALPS

ALPS (www.alps-europe.com) begann bereits 1977 mit der Entwicklung und Herstellung eines Widerstandssubstrats für den Luftmengenmesser einer elektronischen Benzineinspritzung. Im Jahr 1981 entwickelte das Unternehmen einen Drosselklappensensor und begann mit dessen Produktion. Im Lauf der Jahre folgten dann Abgasrückführungssensoren sowie zahlreiche weitere Sensoren auf Basis der Potentiometertechnologie. Bei jedem dieser Produkte setzte ALPS modernste Kohlenstoffmaterialien und Harze ein, um ein Widerstandselement mit langer Betriebsdauer zu erhalten.

Die neuesten Modelle aus den Hause ALPS sind der Drosselklappensensor „RD1“ und der „EGR Valve Position Sensor RD2“. Der Drosselklappensensor ist staubdicht und hat eine Lebensdauer von maximal einer Millionen Zyklen. Das Widerstandselement aus Glas-Epoxid und die integrierten Schleiferkontakte gewährleisten uneingeschränkte Funktionalität. Die spezielle Waagenkonstruktion im Inneren des Sensors reduziert Linearitätsfehler und sichert eine hohe Genauigkeit von ±2 %, geringe Hysterese sowie exakte Wiederholbarkeit. Hohe Zuverlässigkeit gewährleistet auch die Konstruktion mit zwei Ausgängen. Die Drosselklappensensoren überstehen Vibrationen bis zu 30 g. Der Arbeitstemperaturbereich reicht von –40 °C bis +125 °C.

Speziell für Abgasrückführungssysteme bietet ALPS den „EGR Valve Position Sensor“ Modell „RD2“ (Bild 7). Der staubdichte, lineare Sensor zeichnet sich durch eine Lebensdauer von maximal fünf Millionen Zyklen und eine Linearität von ±2 % aus. Er ist schwindungsfest bis 30 g. Sein Arbeitstemperaturbereich liegt zwischen –40 und +150 °C.

| Diplom-Wirtschaftsingenieur Ulrich Kuhs begann 1988 seine Laufbahn bei Toshiba Electronics Europe GmbH als Product Marketing Engineer für diskrete Halbleiterelemente. Im Oktober 1991 wechselte er zur ALPS Electric Europa GmbH, wo er 1991 bis 1994 als Assistant Marketing Manager tätig war. Seit April 1994 zeichnet er für das gesamte europäische Marketing von ALPS als Marketing Manager verantwortlich. E-Mail: ulrich.kuhs@alps-europe.com |

Verwandte Artikel:

- Kfz-Sensoren auf Potentiometerbasis

- Zusammensetzung des Widerstandselements