iCMOS – Moderne Analog-Prozesstechnik für Anwendungen der Industrie-Elektronik

Spannungsfest und kompakt #####

Wenn heute von großen Fortschritten in der Prozesstechnik die Rede ist, dann denkt man kaum an die Analogtechnik. Doch auch bei den Analog- und Mixed-Signal-Schaltkreisen gibt es technologische Durchbrüche: von kleineren Strukturbreiten und niedrigeren Versorgungsspannungen bei weniger Verlustleistung über kleinere Gehäuse hin zu niedrigeren Preisen. Dabei steigen ständig die Anforderungen: höhere Auflösung und Genauigkeit, höhere Umsetzungsraten sowie geringere Fehler stehen im Pflichtenheft.

iCMOS – Moderne Analog-Prozesstechnik für Anwendungen der Industrie-Elektronik

Wenn heute von großen Fortschritten in der Prozesstechnik die Rede ist, dann denkt man kaum an die Analogtechnik. Doch auch bei den Analog- und Mixed-Signal-Schaltkreisen gibt es technologische Durchbrüche: von kleineren Strukturbreiten und niedrigeren Versorgungsspannungen bei weniger Verlustleistung über kleinere Gehäuse hin zu niedrigeren Preisen. Dabei steigen ständig die Anforderungen: höhere Auflösung und Genauigkeit, höhere Umsetzungsraten sowie geringere Fehler stehen im Pflichtenheft.

Jobangebote+ passend zum Thema

Neben der Miniaturisierung und den damit verbundenen niedrigeren Spannungspegeln unterliegt auch die Analogtechnik der Forderung nach immer höherer Integration. Der Entwickler oder Anwender verlangt heute nicht nur leistungsfähige Einzelkomponenten wie Verstärker, Wandler, Spannungsreferenzen, Schalter und Multiplexer, aus denen er dann seine Gesamtschaltung oder sein System aufbaut, sondern er erwartet auch, dass ihm die Hersteller von integrierten Halbleiterschaltungen „SoCs“ anbieten: „Systems on Chip“, Komplettlösungen auf einem Siliziumchip. Welche technologischen Fortschritte hinter solchen Chiplösungen stehen, wissen nur Eingeweihte. Es gilt ja, in einem der heute üblichen Mini-Gehäuse unterschiedlichste Anforderungen unter einen Hut zu bringen. Einige Branchen haben von diesem Trend bisher stärker profitiert, zum Beispiel die Kommunikation und die Computertechnik. In diesen Bereichen haben die Stückzahlen und der Preisdruck, die hinter einzelnen Projekten stehen (Beispiel Mobilfunk), schon frühzeitig dazu geführt, dass alle Möglichkeiten der Hoch- und Höchstinte-gration ausgeschöpft wurden.

Die Industrieelektronik ist im Wettlauf um höhere Integration und kleinere Strukturbreiten der Chips ins Hintertreffen geraten. Aus gutem Grund. Zum einen ist das der Vielfalt der Anwendungen zuzuschreiben, die es – wirtschaftlich gesehen – oft nicht zulässt, umfangreiche Funktionen oder Systeme auf einen Halbleiterchip zu übertragen. Zum anderen stehen einer Chiplösung bestimmte Forderungen der industriellen Umgebung entgegen: Spannungsfestigkeit, Störabstand, Temperatur, Entwicklungskosten.

Die moderne Halbleitertechnik ist gerade dabei, den Markt für industrielle Anwendungen neu zu entdecken. Bis heute konnten Wandler, Verstärker, Analogschalter, Multiplexer und andere integrierte Schaltkreise, die bei hohen Spannungen und in elektrisch verrauschten Umgebungen arbeiten müssen, mit dem allgemeinen technologischen Trend hin zu kleineren Halbleiterstrukturen nur sehr schwer Schritt halten. Mit dem „iCMOS“-Prozess – „i“ steht hier für „industrial“ – ändert sich die Lage. Die neue iCMOS-Prozesstechnologie ermöglicht die Herstellung von ICs mit Strukturen von 0,6 µm, die Spannungen bis zu 30 V, mit Drain-Erweiterungen sogar bis zu 50 V aushalten.

Hochvolt-MOSFETs und komplementäre Bipolartransistoren

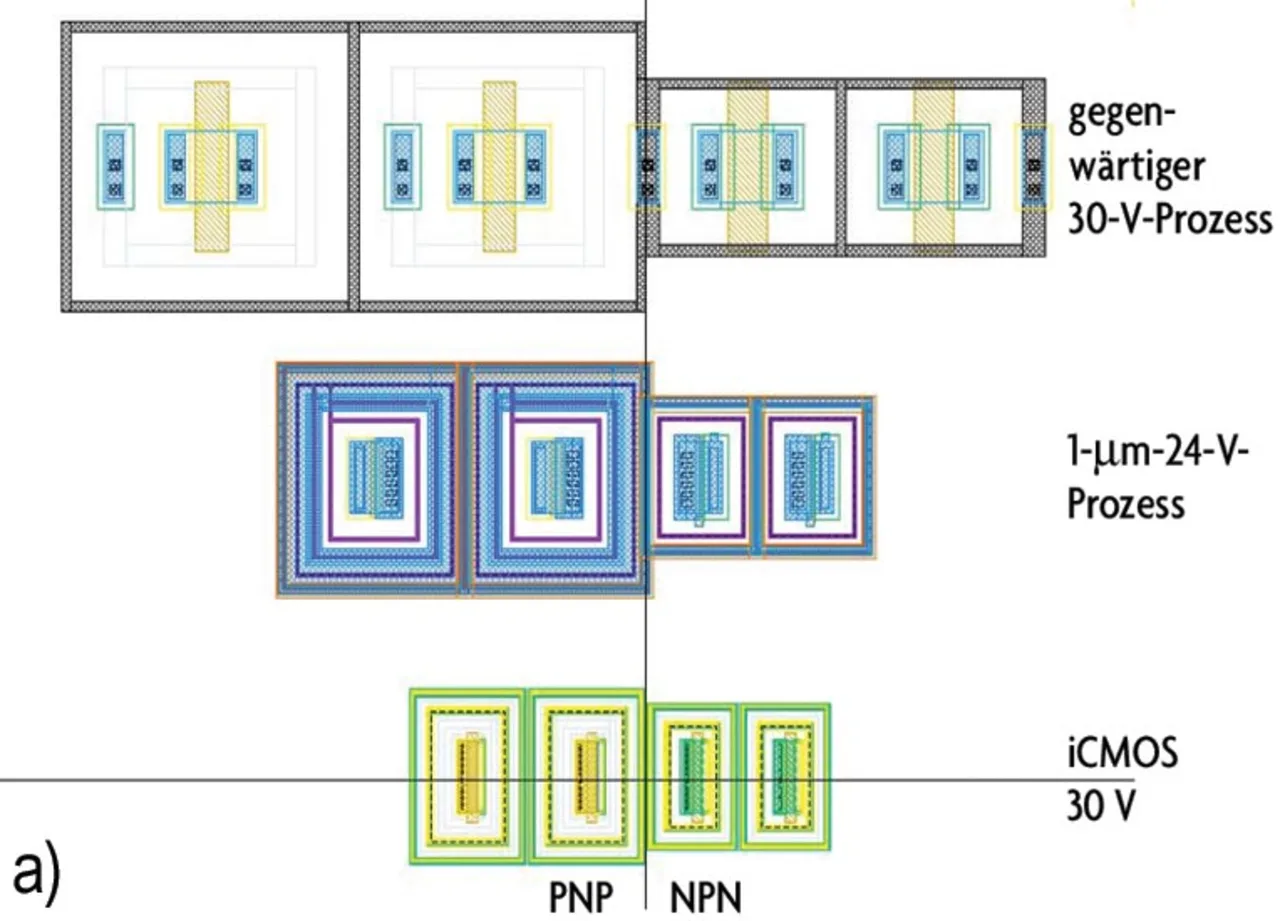

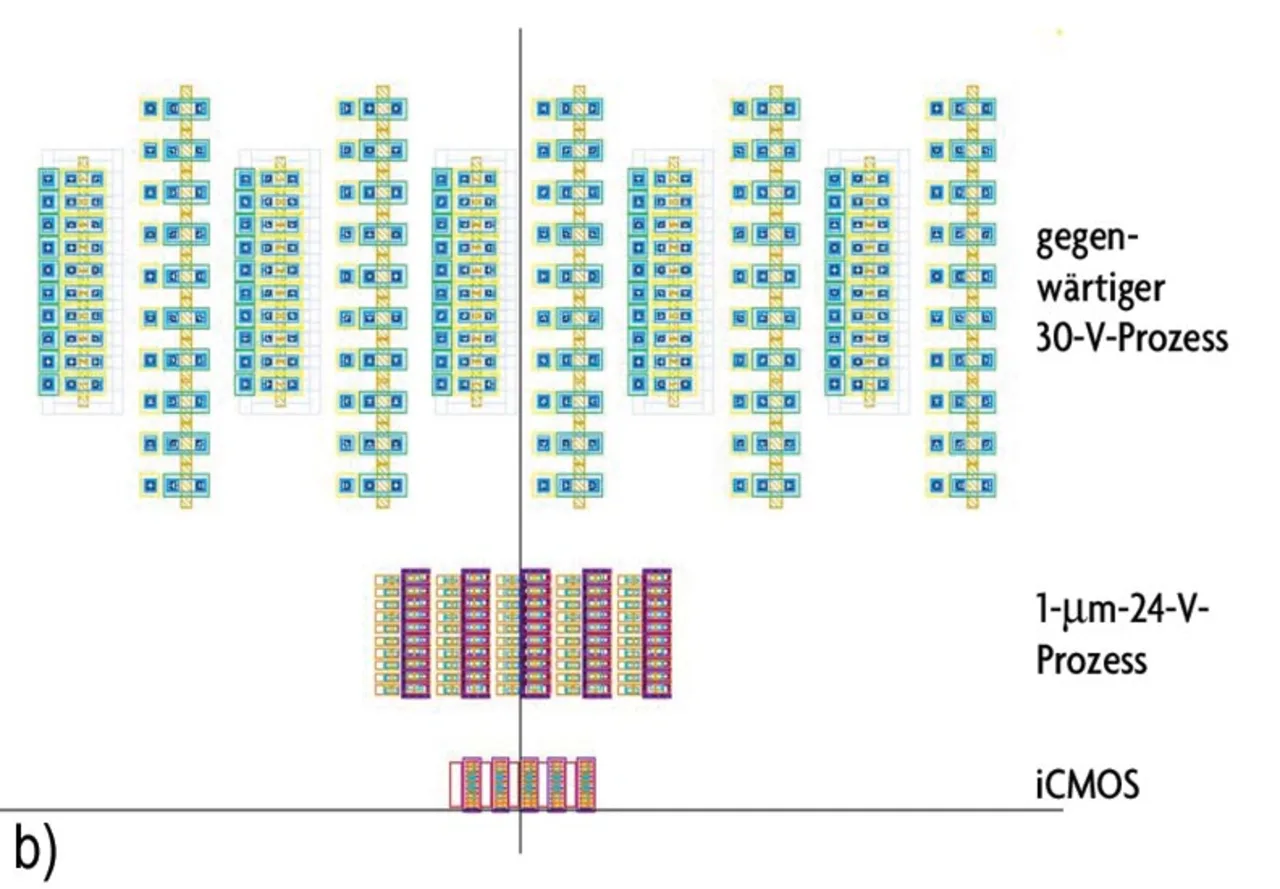

Neben den Hochvolt-MOS-Schaltkreisen können ICs in iCMOS-Technik komplementäre Bipolar-Transistoren umfassen, die ebenfalls für hohe Versorgungs- und Signalspannungen ausgelegt sind. Die zahlreichen Schaltungskomponenten, die der iCMOS-Prozess anbietet, bilden die Grundlage eines völlig neuen Leistungsspektrums bei der Chip-Integration (Bild 1). Hinter iCMOS verbirgt sich ein modularer Fertigungsprozess für integrierte Schaltungen, bei dem die Leistung und die Spannungsfestigkeit der zugehörigen Schaltungselemente nicht auf den herkömmlichen Kompromissen basieren. Als 0,6-µm-Prozess ermöglicht iCMOS die Integration moderner digitaler Logik zusammen mit Hochvolt-Analog-Schaltkreisen auf einem gemeinsamen Chip. Die iCMOS-Schaltkreise weisen deshalb gegenüber bisherigen Hochvolt-IC-Generationen verbesserte Eigenschaften auf, verfügen über wesentlich mehr integrierte Funktionen, benötigen weniger Strom und deutlich weniger Platz.

Im iCMOS-Prozess lassen sich 12- bis 16-bit-Analog/Digital-Wandler (ADCs) mit mehreren Eingangskanälen herstellen, die Eingangsspannungen in einem Bereich von ±2,5 bis ±10 V verarbeiten und gegenüber bisherigen Lösungen 85 % weniger Verlustleistung produzieren. Digital/Analog-Wandler (DACs) in iCMOS-Technologie setzen sich mit ihren Spezifikationen an die Spitze des Marktangebots, und das bei 30 % kleineren Gehäusen. Und iCMOS-Multiplexer in kleinen 16-poligen Gehäusen des Typs TSOP (Thin Small-Outline Package) weisen nur Durchlasswiderstände zwischen 3 und 4 Ω auf. Gegenüber dem Industrie-Standard bei ±15-V-Multiplexern entspricht dies einer Reduzierung des Durchlasswiderstandes um rund 85 %.

Insgesamt 15 neue lineare ICs, die auf Basis des iCMOS-Prozesses hergestellt werden, bilden den Auftakt neuer leistungsfähiger Hochvolt-Produktfamilien. Zu diesen integrierten Schaltungen gehören:

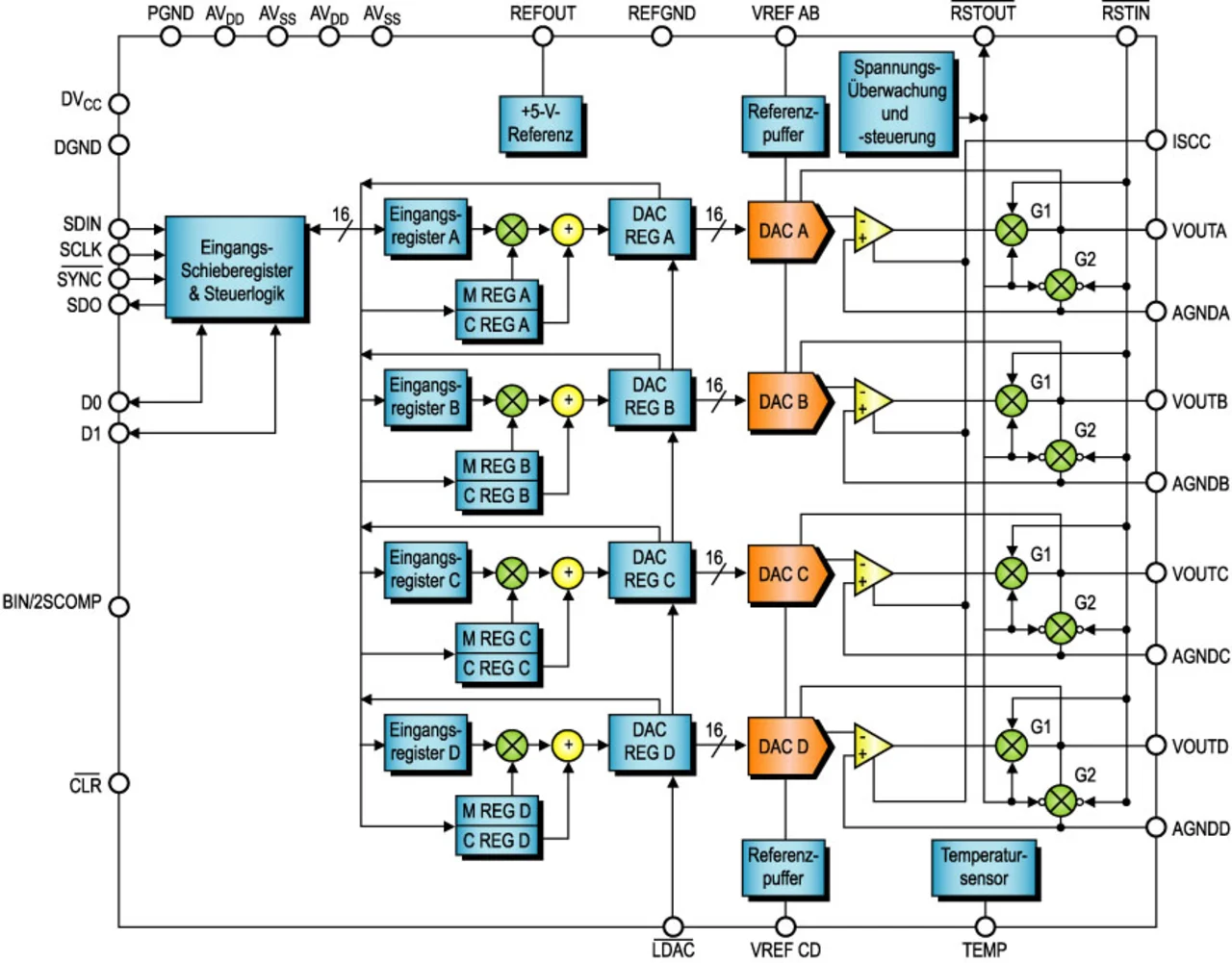

- Vierfach-D/A-Wandler mit 16 bit Auflösung: Der AD5764 integriert vier 16-bit-D/A-Wandler auf einem Chip. Trotz seiner hohen Genauigkeit und seinem Funktionsumfang ist er nur halb so groß wie vergleichbare Wettbewerbsprodukte.

- Mehrkanal-A/D-Wandler mit echtem bipolaren Eingangsspannungsbereich: Die A/D-Wandler AD732x mit 13 bit Auflösung und AD765x mit 12 bis 16 bit eignen sich für Eingangsspannungsbereiche von ±2,5 bis ±10 V. Die Spannungsbereiche lassen sich per Software auswählen.

- Präzisions-Operationsverstärker: Der AD8661 mit Rail-to-Rail-Ausgang lässt sich an einer unipolaren Spannungsversorgung über einen weiten Spannungsbereich von 5 bis 16 V betreiben. Er ist durch eine kleine Offsetspannung, einen niedrigen Biasstrom und ein kompaktes Gehäuse gekennzeichnet, das nur ein Drittel so groß ist wie das des vergleichbaren Verstärkers.

- Hochvolt-Schalter und -Multiplexer: Die ADG12xx-Schalterfamilie weist sehr niedrige Schaltkapazitäten auf, die ADG14xx-Multiplexer sind dagegen durch extrem niedrige Durchlasswiderstände gekennzeichnet. Beide Modellreihen lassen sich an ±15 V betreiben.

Am Beispiel des vierfachen D/A-Wandlers AD5764 (Bild 3) lassen sich die Vorzüge des iCMOS-Fertigungsprozesses gut darstellen. Der AD5764 hat einen programmierbaren Nenn-Ausgangsspannungsbereich von ±10 V. Versorgt wird er durch ±12 bis ±15 V. Der Chip umfasst einen seriellen Eingang mit Schieberegister, integrierte Ausgangsverstärker mit Kurzschlussschutz, Pufferverstärker für die Referenzspannung, eine interne Referenzspannungsquelle sowie eine Schaltung zum Rücksetzen der Ausgangsspannung beim Einschalten der Spannungsversorgungen oder bei Spannungsunterbrechungen. Der D/A-Wandler verfügt weiterhin über einen programmierbaren digitalen I/O-Port, der zur Kanalwahl über externe Multiplexer oder zur Steuerung von Kalibrierschaltungen in anderen Systembereichen verwendet werden kann, sowie über einen Temperatursensor. Für den Abgleich der Anfangsoffsetspannungen und der Verstärkungsfaktoren werden die Korrekturwerte digital pro Kanal in entsprechenden Registern gespeichert. In seiner besten Version bietet der AD5764 eine integrierte Linerarität und eine differenzielle Linearität von jeweils 1 LSB bei 16 bit Auflösung. Sein Verhalten ist garantiert monoton. Alle die hier genannten Funktionen sind in einem 7 mm x 7 mm großen Gehäuse (Bild 4) untergebracht, das 50 % weniger Platz auf der Leiterplatte beansprucht als herkömmliche Hochvolt-D/A-Wandler.

Die ersten Produktfamilien, die in den Genuss der Vorteile des iCMOS-Prozesses gelangen, sind nach den Wünschen und Anforderungen von Entwicklern aus den Bereichen Industrieelektronik, Medizintechnik und Messtechnik entworfen worden. Diese Anwendergruppe hat zum Beispiel einen hochintegrierten Vierfach-D/A-Wandler wie den oben beschriebenen AD5764 verlangt, mit dem sich hochpräzise elektronische Schaltungen aufbauen lassen. Die vielen integrierten Funktionen sollen dabei helfen, die Entwicklungszeit abzukürzen und letztendlich die Kosten zu senken.

- Spannungsfest und kompakt #####

- Literatur

- Spannungsfest dank dickerer Gate-Oxid-Schichten