Senor-/Aktorsysteme

Integrationstechnologien für eine vernetzte Welt

Fortsetzung des Artikels von Teil 6

Fertigungsvariante Molding

Mit dem Trend zu robusten kundenspezifischen Sensor-, aber auch Aktorlösungen (Leistungselektronik) kehrt eine Standardmethode zur Verkapselung elektronischer Bauteile nach Europa zurück, die lange Zeit der Herstellung von Standardkomponenten in Asien vorbehalten war. Beim Molding werden mikroelektronische Aufbauten mit einem thermomechanisch angepassten, robusten Verkapselungsmaterial geschützt. Neben dem seit langem etablierten Transfer Molding (Spritzpressen) etabliert sich mit zunehmenden Anforderungen an Komplexität und oder lateraler Ausdehnung der Gehäusungsgeometrien das Compression Molding (Formpressen). Bei diesem Prozess wird das Epoxy Molding Compound (EMC) nicht über Kolben in eine Kavität transferiert, sondern als Paste oder Granulat direkt in die Kavität flächig dosiert bzw. gestreut. Das EMC wird auf Temperaturen zwischen 120 und 175 °C erhitzt, die zu verkapselnden Aufbauten werden in die Kavität gedrückt und anschließend unter einem Forminnendruck von ca. 20 bar verpresst.

Durch zusätzliches Arbeiten im Vakuum lassen sich Lufteinschlüsse vermeiden. Dank der kurzen Fließwege kann im Vergleich zum Transfer Molding auf größerer Fläche verkapselt werden. Daher ist dieses Verfahren besonders für das großflächige Einbetten von ICs geeignet und wird bevorzugt zur Herstellung von rekonfigurierten Wafern eingesetzt. In Kombination mit geeigneten Umverdrahtungstechnologien lassen sich mittels Compression Molding höchstintegrierte Einzel- und Multi-Chip-Packages in Wafer- oder Panel-Geometrie herstellen. Durch Kombination von 2D-Umverdrahtungstechnologien mit lasergebohrten und metallisierten Durchkontaktierungen, sogenannten Through Mold Vias (TMVs), lassen sich auch 3D-Aufbauten realisieren.

Neben dem Molding großer Flächen bis zu einem Format von 450 × 600 mm2 zeigen die derzeitigen Entwicklungen im Bereich des Molding folgende technologische Trends:

- Sensor System Encapsulation: Verkapselung empfindlicher Sensorsysteme unter Vermeidung mechanischer Spannungen

- High Temperature Resistant Encapsulation: Entwicklung hochtemperaturbeständiger Packages für die Bereiche Automotive-Sensorik, Leistungselektronik oder Energieerzeugung (z.B. Windräder)

- Heterogene Integration: Molding unterschiedlicher aktiver und passiver Bauelemente in einem Package

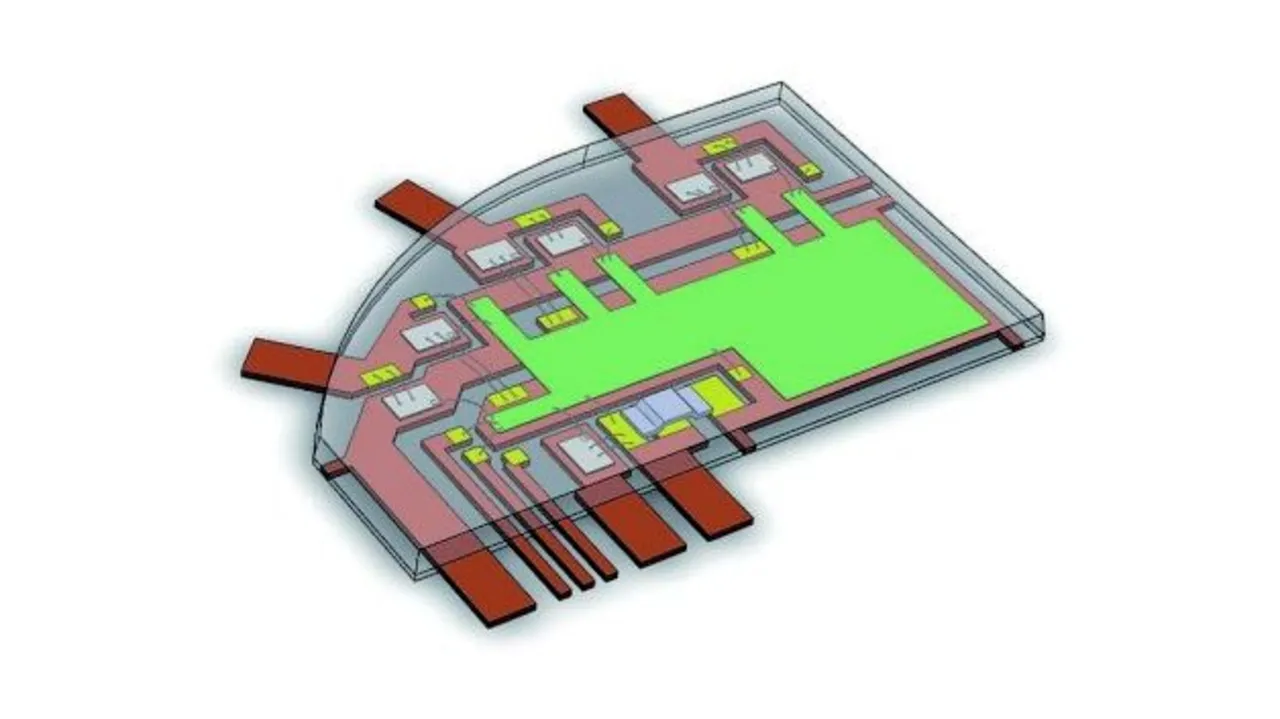

- Smart Power Packaging: Molding von Leistungsmodulen mit integrierten Steuereinheiten (Mikrocontroller), Leistungshalbleitern und diskreten Bauteilen mit hoher Temperaturbeständigkeit (Bild)

Jobangebote+ passend zum Thema

- Integrationstechnologien für eine vernetzte Welt

- Herausforderung Monitoring von Freileitungsnetzen in der Energietechnik

- Herausforderung Condition Monitoring in der Papierherstellung

- Herausforderung Integration von Sensorknoten in Funktionsbauteile

- Händler-Integration in Marken-Webshops

- Status Quo und Trends bei den zum Einsatz kommenden Techniken

- Fertigungsvariante Molding

- Interposer mit Durchkontaktierungen

- Optische Technologien: Energieeffizientere Rechenzentren bei höherer Leistungsfähigkeit