Additive Fertigungstechniken

Deutlich schneller zum fertigen Produkt

Fortsetzung des Artikels von Teil 5

Gewinner der Formula Student Germany

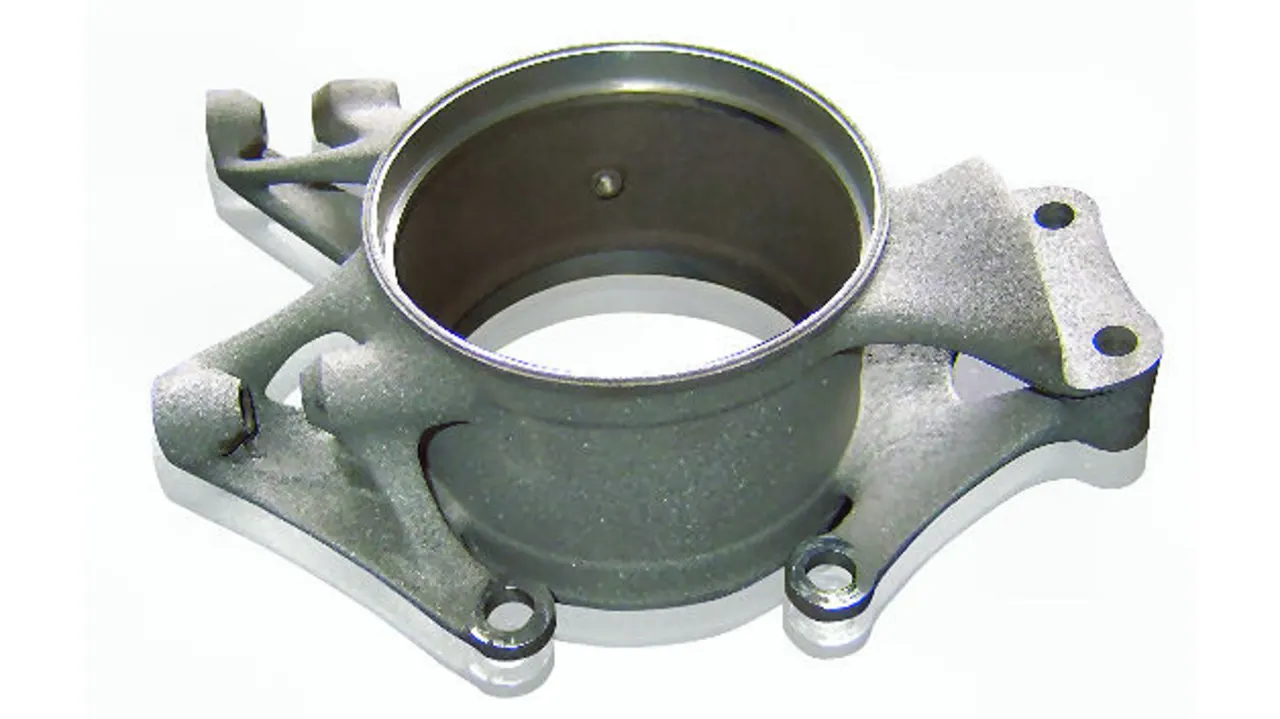

Die Nachwuchskonstrukteure des Rennteams Uni Stuttgart waren und sind stets bestrebt, sowohl Konstruktion als auch Materialeinsatz zu optimieren. Immerhin soll der Fahrer einen Rennwagen nicht nur schnell, sondern im Rahmen der studentischen Rennserie „Formula Student“ auch sicher um die Strecken pilotieren. Bei der Konstruktion des erfolgreichen 2012er-Modells nutzten die jungen Ingenieure ein additives Fertigungsverfahren für den Bau der Radträger (Bild 5).

Letzterer – auch Achsschenkel genannt – verbindet über eine Lagerung die Radachse mit den Querlenkern und der Spurstange. Die Bremsanlage wird ebenfalls an ihm befestigt. Das Bauteil leitet sämtliche Kräfte und Momente, die über die Räder aufgenommen werden, über die Querlenker und die Spurstange weiter zum Aufbau eines Wagens. Der Radträger darf allerdings aus mehreren Gründen nicht zu viel Gewicht ansetzen. Dass jedes zusätzliche Gramm auf der Strecke grundsätzlich die Rundenzeiten verlängert, stellt dabei noch das geringere Übel dar.

Vor allem aber zählt der Radträger zu den sogenannten ungefederten Massen eines Fahrzeugs. Je geringer diese sind, desto besser arbeiten Federung und Dämpfung. Ein niedriges Gewicht des Radträgers lässt folglich den Wagen besser auf der Straße liegen – wichtig für schnelle Rundenzeiten und sichere Rennen. In der Konsequenz stehen Konstrukteure vor der kniffligen Aufgabe, die perfekte Balance zwischen Steifigkeit und Gewicht zu finden. Bisherige Fertigungstechnologien gaben dem Stuttgarter Rennteam bei der Suche nach dieser perfekten Balance zu wenig Spielraum, und so entschied sich das Team im Vorfeld der Saison 2012 für das additive Fertigungsverfahren von EOS.

Beim Entwurf des Bauteils selbst griffen die Ingenieure auf die CAD-Software der Firma Within zurück: ein junges Unternehmen, dessen Programmierer ihre Software eigens für das Verfahren der additiven Fertigung ausgelegt haben. Das Programm ermöglicht die Optimierung gitterartiger Mikrostrukturen bei variabler Dichte und nach dem Vorbild der Natur. Dank dieses Tools konnten die Konstrukteure das Bauteil gezielt an die erforderlichen strukturellen Gegebenheiten anpassen.

Nachdem das Team den Achsschenkel entworfen hatte, folgte unmittelbar die Fertigstellung der ersten Teile. Für das Team war dabei auch ein wichtiger Faktor, dass die Entwicklungs- und Produktionszeit im Vergleich zu althergebrachten Verfahren signifikant verkürzt werden konnten.

Für diesen Zeitgewinn gibt es mehrere Gründe: Unter anderem entfällt bei additiven Verfahren der Bau von Formen oder Negativen. Zudem ist das Verfahren vom Design bis zum Fertigungsprozess präziser, so dass häufig überhaupt keine Nacharbeiten mehr erforderlich sind. Im konkreten Fall erreichten die Konstrukteure des Rennteams Uni Stuttgart so innerhalb kurzer Zeit eine hohe Fertigungsqualität; lediglich Passungen mussten nachbearbeitet werden. Das Werkstück war quasi sofort rennfertig.

Die Vorteile lassen sich in konkrete Zahlen fassen: Das Gewicht der Bauteile konnte das Rennteam um insgesamt 660 g senken, was 35 Prozent entspricht. Gleichzeitig gelang den Ingenieuren das Kunststück, die Steifigkeit um 20 Prozent zu steigern – im Rennsport sind das große Werte, die sich direkt in schnelleren Rundenzeiten und niedrigerem Kraftstoffverbrauch niederschlagen.

Den besten Beweis für diese Aussage lieferte die Mannschaft beim Schlussrennen: Das Rennteam Uni Stuttgart krönte die Saison 2012 auf dem Hockenheimring mit dem Gesamtsieg der Formula Student Germany.

Jobangebote+ passend zum Thema

- Deutlich schneller zum fertigen Produkt

- Mehrere Verbesserungen

- Beschleunigt Entwicklungszyklen bei chirurgischen Werkzeugen

- Kappius Components nutzt additive Fertigung für neue Antriebseinheit

- Industrielle Gasturbinen kostengünstiger warten

- Gewinner der Formula Student Germany