Thermisches Management

IMS-Materialien vergleichbar gemacht

Fortsetzung des Artikels von Teil 1

Notwendigeit standardisierter Tests

In der Vergangenheit gab es keine standardisierten Tests für IMS-Materialien, mit denen Entwickler Produkte verschiedener Hersteller vergleichen konnten, um das gewünschte IMS auszuwählen. Im Jahr 2013 wandte sich ein Team von Bergquist (heute: Henkel Electronics Materials) an den Branchenverband IPC, um dringend erforderliche Rahmenbedingungen vorzuschlagen. Die IPC stimmte zu und richtete einen Ausschuss ein, der sich mit der Entwicklung standardisierter Spezifikationen und Tests für IMS beschäftigt.

Die bevorstehende Spezifikationsschrift (vorgeschlagen als gemeinsame Norm, IPC/CPCA-4105A) »Specification for Metal Base/Copper Clad Laminates for Rigid Printed Boards« ist nahezu abgeschlossen und wurde zuerst in China durch die China Printed Circuitry Association umgesetzt. Als gemeinsamer Industriestandard soll sie nun weltweit bewertet und später angewendet werden. Der Standard bietet zum ersten Mal Rahmenbedingungen, um thermisch optimierte Substrate von verschiedenen Herstellern weltweit zu vergleichen. Entwickler können damit das Material wählen, das sich für ihre Anwendung am besten eignet und ihnen hohe Qualitätssicherheit bietet.

IMS-Grundlagen

Jobangebote+ passend zum Thema

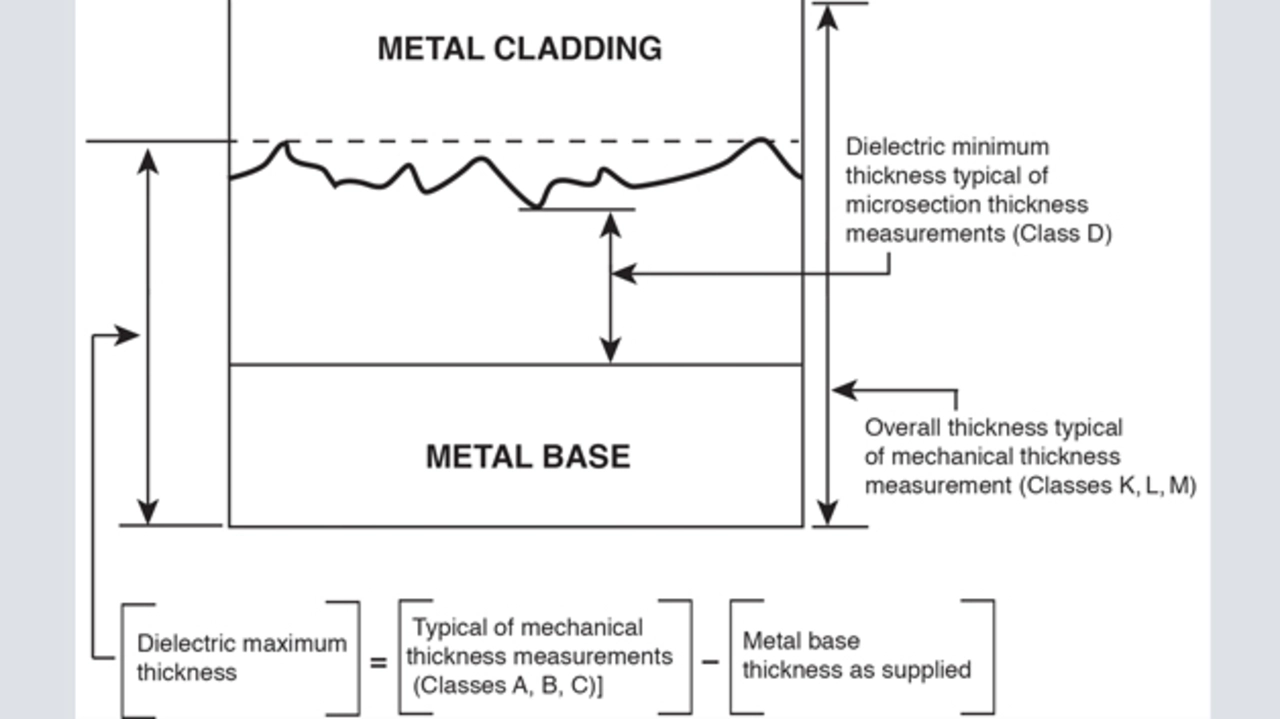

IMS steht über eine Reihe bekannter und vertrauenswürdiger Anbieter zur Verfügung. Ein IMS-Stack besteht aus einer Basismetallschicht, einer dielektrischen oder wärmeleitfähigen Schicht und einer Kupferschicht, die geätzt wird, um den Schaltkreis zu erzeugen (Bild 1). Als Basismetall dient meist Aluminium oder Kupfer.

Die dielektrische Schicht ist für die elektrische Isolation zwischen der Schaltkreisebene und der Metallbasis verantwortlich. Sie muss auch eine hohe Wärmeleitfähigkeit besitzen, um die Wärme von SMD-Leistungsbauteilen effizient abtransportieren zu können, die mit den Kupferpads der Schaltkreisebene verlötet sind. Das dielektrische Material, seine eigentliche Dicke und deren Gleichförmigkeit sind entscheidende Faktoren für die Leistungsfähigkeit des IMS-Materials – vor allem wenn es hohen Spannungstransienten standhalten muss. Wie bereits erwähnt, kann ein Ausfall des Dielektrikums die Sicherheit und Zuverlässigkeit des Schaltkreises beeinträchtigen.

Andererseits bestimmen die Materialeigenschaften und die Dicke der Basismetallschicht das Wärmeverhalten der Baugruppe. Dies spielt eine wichtige Rolle bei der Bestimmung der dauerhaften Sperrschichttemperatur angeschlossener Komponenten der Leistungselektronik.

Der kommende Standard IPC/CPCA-4105A wird derzeit einer Überprüfung unterzogen und soll ab Ende 2015 gültig sein. Die Spezifikation umfasst dabei die Klassifizierungs-, Qualifizierungs- und Qualitätsanforderungen. Erstmals werden damit wärmeleitfähige dielektrische Basismetallmaterialien abgedeckt, einschließlich Metallbasis-Laminate und Prepreg. Zu beachten ist, dass sich die bestehende IPC-4101-Spezifikation auf Basismaterialien für starre und Multilayer-Leiterplatten bezieht – und nicht auf Leiterplatten mit Basismetallschicht.

- IMS-Materialien vergleichbar gemacht

- Notwendigeit standardisierter Tests

- Klassifizierung und Tests von IMS-Materialien