Innovative Steckverbindungssysteme

Fortsetzung des Artikels von Teil 2

Neue Problemlösungen für die Montage bei Steckverbindern

Nicht nur für die passiven Sicherheitssysteme sind in der Automobilindustrie neue Lösungen gefragt; wichtig ist zudem, dass über die Lebensdauer der Fahrzeuge keine Steckverbindungen ausfallen. Zu Ausfällen kann es bei Steckverbindungen mehrheitlich aus zwei Gründen kommen:

- Steckverbinder werden in der Endmontage im Fahrzeug nicht vollständig verrastet; dann kann es passieren, dass sie sich durch die Vibrationen während des Betriebs lösen.

- Der Übergangswiderstand in den Steckverbindungen kann sich zwischen den eingesetzten Kontakten und Leitungen durch fehlerhafte Crimpverbindungen erhöhen.

Jobangebote+ passend zum Thema

Beim neuen Steckverbinder der Baureihe APEX 150 (Bild 2) zum Beispiel funktioniert die Verriegelung beider Steckerhälften durch ein Zahnrad, welches das Verrasten mit dem Gegenstecker erleichtert. Das Zahnrad führt die beiden Steckverbindergehäuse ineinander und verrastet, wenn sie ihre Endstellung erreicht haben. Im Vergleich zu früheren Lösungen – z.B. mit Hilfe eines Rastarms – wirken dank des Zahnrads etwa um 40 Prozent geringere Kräfte auf die Steckelemente ein. Die Montage wird dadurch einfacher, die Zuverlässigkeit richtig gesteckter Verbindungen erhöht sich.

Einen anderen Weg geht das Unternehmen bei Steckverbindern für Hochstromanwendungen bei Servolenkung und Hybridantrieb. Hier sendet ein in den Steckverbinder integrierter RFIDChip so lange kein Signal, bis beide Steckerhälften zusammengeführt sind. Bedingt durch die Kragengeometrie des Steckverbinders wird der RFIDChip freigeschaltet, sobald er seine endgültige Rastposition erreicht hat. Gleichzeitig werden die Artikelnummer des Steckverbinders, der Montagezeitpunkt und die Zuordnung zum richtigen Kabelbaum an eine Datenbank weitergereicht. Dadurch kann man ein Problem später leichter zurückverfolgen.

Um Steckkräfte bei Verbindungen möglichst niedrig zu halten und gleichzeitig niedrige Übergangswiderstände bei hohen Normalkräften des Kontakts zu erreichen, hat der Steckverbinder- Hersteller eine neuartige Kontaktoberfläche erarbeitet: In einem herkömmlichen Zinnbad werden Teflon-Mikropartikel gleichmäßig verteilt und selektiv auf die Kontaktflächen galvanisiert. Die Mikropartikel verringern die Reibungskraft beim Stecken um mehr als 40 Prozent. Auch bei dieser Lösung führt ein einfacheres Stecken zu verbesserter Ergonomie und höherer Zuverlässigkeit. Außerdem ist der Kontakt über die Zinn-Teflon-Beschichtung bei Vibrationen deutlich besser gegen Reibkorrosion geschützt als ein normal verzinnter Kontakt.

Erhöhte Übertragungswiderstände vermeiden

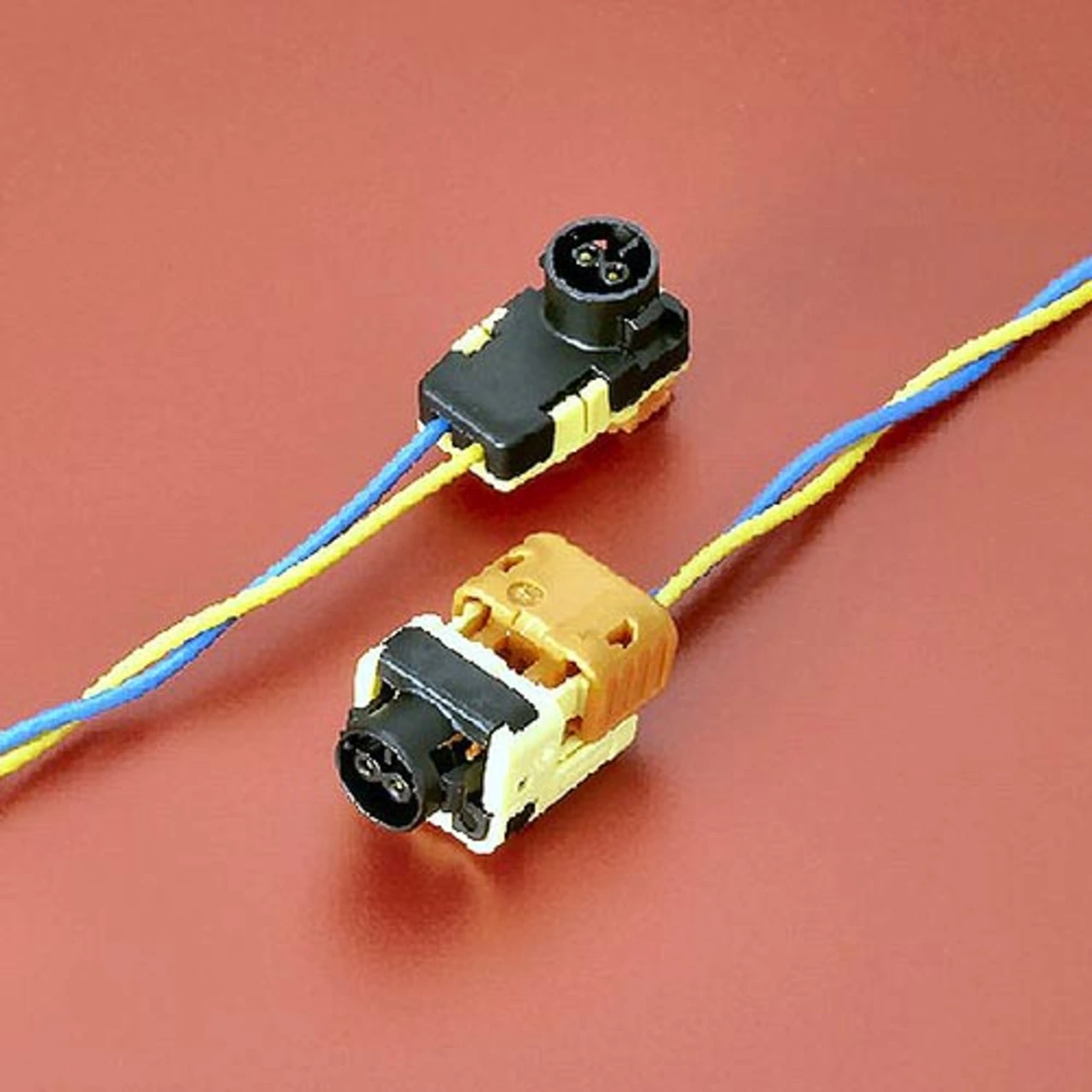

Eine häufige Fehlerursache von Steckverbindungen im Auto ist ein erhöhter Übergangswiderstand. Dabei kommt es zu einer unkontrollierten Veränderung des Übergangswiderstandes entlang eines Signalpfades. Besonders beim Airbag-Signalstrang ist dieses Problem schwerwiegend, da dort kurz gepulste, niedrige Ströme fließen, die schon bei geringen Schwankungen die elektronischen Toleranzgrenzen erreichen. Dieses Problem konnte gelöst werden, indem beim Crimpen der Litze an den Kontakt eine ähnlich hohe Verbindungsfestigkeit wie beim Schweißen erreicht wurde. Gerade wenn das Auto älter wird, kann die Standard-Crimpverbindung beim Airbag Probleme aufwerfen. Die Lösung dafür liegt in einem zweistufigen Crimpprozess, der zu einer hochkompakten Verbindung mit gleichbleibenden niedrigen Übergangswiderständen führt. Dieses Verfahren ist zudem günstiger und schneller als der Schweißprozess, da es mit jeder herkömmlichen Presse machbar ist.

Beim Verarbeitungsprozess der Litze mit dem Kontakt findet zunächst der übliche Crimpvorgang an den äußeren Enden des Crimpbereichs statt. Dann wird der Crimpstempel wieder etwas entlastet. Der Crimpbereich federt zurück, die komprimierten Litzen sind weniger verpresst, woraufhin die Litzen zentral nachgecrimpt werden. Im Übergangsbereich der beiden Crimpbereiche entsteht so eine optimale, langzeitstabile Verpressung. Dieser Vorgang eignet sich für alle Anwendungen, in denen sehr niedrige Ströme und geringe Übergangswiderstände seitens der Elektronik notwendig sind. Airbag-Sensorgehäuse, Steuergeräte und Inline-Steckverbinder zum Zündgenerator sind Beispiele dafür.

- Innovative Steckverbindungssysteme

- Kostengünstiger abgeschirmt

- Neue Problemlösungen für die Montage bei Steckverbindern